Papka_Vz_dlya_bakalavrov_2014g / Анухин В.И. Допуски и посадки 2008

.pdf

вкладышем подшипника, в результате чего возникает гидродинамическое давление, превышающее нагрузку на опору. Цапфа всплывает (рис.1.8). В месте наибольшего сближения цапфы и вкладыша образуется масляный слой толщиной h.

Качество, надежность и долговечность работы подшипника зависят от толщины масляного слоя h, на которую, при прочих равных условиях работы подшипника, будет влиять зазор S (разность между диаметром цапфы и диаметром отверстия вкладыша). Допустим, что зазор S будет очень небольшим, в этом случае величина h также будет маленькой, по ряду причин работа подшипника в таких условиях будет неустойчивой. Теперь пусть зазор S будет достаточно большим, и в этом случае значение h будет маленьким из-за малой подъемной силы гидродинамического клина. Отсюда можно сделать вывод, что для определенных условий работы

|

h |

- |

|

S |

|

h

|

h |

|

|

e |

|

|

|

d |

[hmin ] |

|

|

ω |

|

|

|

|

[Smin ] |

[Smax ] |

S |

имеется некоторый интервал, внутри которого будет существовать надежное всплытие.

Рис. 1.8

Сущность расчета посадки заключается в том, чтобы определить интервал зазоров [ Smin ]...[ Smax ] (см. рис. 1.8), при котором величина всплытия будет не меньше предварительно выбранной допустимо минимальной толщины масляного слоя [ hmin ]. Исходя из сказанного,

найдем величину [ hmin ] и установим зависимость между h и S.

Для обеспечения жидкостного трения необходимо, чтобы микронеровности цапфы и вкладыша не касались при работе подшипника. Это возможно при условии:

[hmin ]≥ RZ1 +RZ2 + ∆ф + ∆P + ∆изг + ∆Д ,

(1.1)

где RZ1, RZ2 - высота неровностей вкладышей подшипника и цапфы вала;

∆ ф, ∆ р - поправки, учитывающие влияние погрешностей формы и расположения цапфы и вкладыша;

∆изг - поправка, учитывающая влияние изгиба вала;

∆Д - добавка, учитывающая разного рода отклонения от принятого режима работы. Для упрощенного расчета можно применять зависимость:

[hmiт ]≥ k (RZ1 + RZ2 + ∆Д ),

(1.2)

где k - коэффициент запаса надежности по толщине масляного слоя (k ≥ 2).

Известна зависимость для среднего удельного давления у гидродинамического подшипника:

p = |

µ ω D2 |

C |

|

|

|

|

||

|

|

|

|

(1.3) |

||||

|

S2 |

|

|

R , |

|

|

|

|

где µ - динамическая вязкость масла при рабочей температуре подшипника, H c/м2; |

|

|||||||

ω - угловая скорость цапфы рад/c; |

|

|

|

|

|

|

|

|

S - диаметральный зазор, м; |

|

|

|

|

|

|

|

|

D - номинальный диаметр сопряжения, м; |

|

|

|

|

|

|||

CR - безразмерный коэффициент нагруженности подшипника, зависящий от l /D и χ; |

|

|||||||

l - длина подшипника , м; |

|

|

|

|

|

|

|

|

χ - относительный эксцентриситет, который связан зависимостью с h: |

|

|||||||

h = 0.5 S − e = 0.5 S (1 − χ ) |

|

(1.4) |

||||||

Определим из формулы (1.3) значение S: |

|

|

|

|

|

|

|

|

|

S = D |

µ ω |

CR |

. |

|

(1.5) |

||

|

|

|

|

P |

|

|

||

C учетом формулы (1.4) найдем выражение для h: |

|

|

|

|

||||

h = D |

µ ω |

CR |

(1 − χ ) |

. |

(1.6) |

|||

2 |

P |

|

|

|

||||

Значения  CR (1 − χ ) = A в зависимости от χ и l D приведены в табл.1.3.

CR (1 − χ ) = A в зависимости от χ и l D приведены в табл.1.3.

Таким образом, определив минимально допустимую величину всплытия - [ hmin ] по формуле (1.2), мы сможем определить величину A:

A = 2 [ hmin ]

D µ ω

P ,

апо табл. 1.3 значения χmin и χmаx. По найденным значениям χmin и χmаx определим по формуле

1.4.соответственно [ Smin ] и [ Smax ].

Таблица 1.3

χ |

|

|

|

Значение |

CR (1 − χ ) = A при |

l D |

|

|

||

0.6 |

0.7 |

0.8 |

|

0.9 |

1.0 |

1.1 |

1.2 |

1.5 |

2.0 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

0.30 |

0.299 |

0.339 |

0.375 |

|

0.408 |

0.438 |

0.464 |

0.488 |

0.610 |

0.763 |

0.40 |

0.319 |

0.360 |

0.397 |

|

0.431 |

0.461 |

0.487 |

0.510 |

0.891 |

1.091 |

0.50 |

0.327 |

0.367 |

0.402 |

|

0.434 |

0.462 |

0.487 |

0.508 |

1.248 |

1.483 |

0.60 |

0.324 |

0.361 |

0.394 |

|

0.423 |

0.448 |

0.469 |

0.488 |

1.763 |

2.070 |

0.65 |

0.317 |

0.352 |

0.283 |

|

0.410 |

0.433 |

0.452 |

0.469 |

2.099 |

2.446 |

0.70 |

0.310 |

0.344 |

0.372 |

|

0.369 |

0.417 |

0.434 |

0.450 |

2.600 |

2.981 |

0.75 |

0.298 |

0.328 |

0.351 |

|

0.375 |

0.393 |

0.408 |

0.421 |

3.242 |

3.671 |

|

|

|

|

|

|

|

|

|

|

|

0.80 |

0.283 |

0.310 |

0.332 |

0.350 |

0.367 |

0.378 |

0.389 |

4.266 |

4.778 |

0.85 |

0.261 |

0.284 |

0.302 |

0.317 |

0.329 |

0.339 |

0.341 |

5.947 |

6.545 |

0.90 |

0.228 |

0.246 |

0.245 |

0.210 |

0.279 |

0.286 |

0.292 |

9.304 |

10.09 |

0.95 |

0.178 |

0.188 |

0.196 |

0.202 |

0.207 |

0.211 |

0.215 |

19.68 |

20.97 |

0.99 |

0.091 |

0.095 |

0.096 |

0.098 |

0.100 |

0.101 |

0.101 |

106.8 |

110.8 |

|

|

|

|

|

|

|

|

|

|

Пример

Подобрать посадку для подшипника скольжения, работающего в условиях жидкостного трения при следующих данных: D = 0.075 м, l = 0.075 м, P = 1.47 106 Н/м2, ω = 157 рад/с, масло с динамической вязкостью, при t = 50°С, µ = 19 10-3 Н с/м2. Подшипник половинный.

|

|

|

|

|

Решение |

|

|

|

1. Определение минимально допустимой величины масляного слоя. |

|

|

||||||

|

|

|

|

[ hmin ] = k (RZ1 + RZ2 + ∆Д ) , |

|

|

||

RZ1 = RZ2 |

= 3.2 мкм |

– высоты |

неровностей трущихся поверхностей, выбираются в |

|||||

соответствии с рекомендациями [2]; |

|

|

|

|

||||

∆Д – принимается равной 2…3 мкм: |

|

|

|

|

||||

|

|

[ h |

|

] = 2 (3.2 10−6 + 3.2 10−6 + 3 10−6 ) =18.8 10−6 м |

. |

|||

|

|

min |

|

|

|

|

||

2. Расчет значения А. |

|

|

|

|

|

|

|

|

|

A = |

2 [ hmin ] |

A = |

2 18.8 10−6 |

= 0.352 |

|

||

|

75 10−3 19 10−3 157 |

|

||||||

|

|

µ ω |

|

|

|

|||

|

|

D |

|

|

. |

|||

|

|

|

|

P , |

|

1.47 106 |

|

|

3. Определение значений χmin и χmаx.

По табл. 1.3 при l D = 1 и А = 0.352 находим: χmin – отсутствует; χmаx = 0.83.

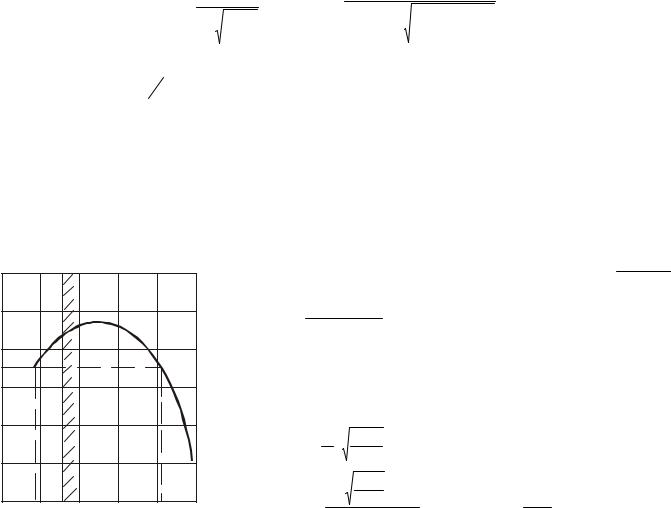

График изменения А от χ приведен на рис. 1.9. Заштрихованная зона - зона надежной работы подшипника, т.е. зона при χmin ≥ 0.3. Поэтому в табл. 1.3 приведены значения только для А при χ ≥ 0.3. В

нашем случае мы должны принять χmin не менее 0.3. Принимаем χmin = 0.3 и соответствующее ему А0.3 = 0.438.

4. Определение [Smin ] и [ Smax ].

|

S = |

2 h |

|

Формулу 1.4 преобразуем для определения зазора: |

1 − χ |

. |

|

А |

|

|

|

|

|

|

|

|

|

[ Smax ] = |

2 [ hmin ] |

||

|

|

|

|

Максимальный |

зазор: |

1 − χmax ; |

|||||||

|

|

|

|

|

|

|

|

||||||

0.5 |

|

|

|

|

[S |

] = 2 18.8 10−6 |

≈ 221 10−6 |

|

|

|

|

||

|

|

|

|

|

max |

|

1 −0.83 |

м. |

|

|

|

|

|

0.4 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

[Smin ] = |

2 [ hmin ] |

|

|

|

|

0.352 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Минимальный |

1 − χmin |

, |

так |

как был |

|||||

|

|

|

|

зазор: |

|||||||||

0.3 |

|

|

|

|

принят больший относительный эксцентриситет, значение h в |

||||||||

0.2 |

|

|

|

|

данном случае не равно [ hmin ]: |

|

|

|

|

||||

|

|

|

|

|

h = D |

µ ω |

|

|

|

|

|

||

0.1 |

|

|

|

|

|

A |

|

|

|

|

|||

|

|

|

|

|

|

2 |

P |

0.3 ; |

|

|

|

|

|

|

|

|

|

|

|

|

D |

µ ω A |

|

|

|

|

|

0 |

|

|

|

|

|

|

|

P |

0.3 |

] A0.3 |

|

|

|

χ min |

0.3 |

0.6 |

χmax χ |

[Smin ] = |

= 2.857 [ hmin |

|

|

|

|||||

|

|

|

|

1 − χmin |

A |

|

|

|

|||||

|

|

|

|

|

[S |

min |

] = 2.857 18.8 10−6 0.436 ≈ 67 10−6 |

|

|

|

|||

|

|

|

|

|

|

|

|

0.352 |

м. |

|

|

|

|

|

|

|

|

Рис. 1.9 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Выбор посадки.

По [Smin ] = 67 мкм находим, что наиболее близкий вид посадки в системе отверстия : H/e c

минимальным зазором : Smin = 60 мкм.

Допуск посадки с учетом коэффициента запаса точности на износ подшипника скольжения KЗ

= 2 :

TS = |

[Smax ] −Smin |

; |

TS = |

221 −60 |

= 80,5 |

|

|

||||

|

Kз |

|

2 |

мкм. |

|

6. Определение квалитета.

Известно, что TS =Td +TD . Подберем квалитеты так, чтобы сумма допусков была близка к 80 мкм. Наиболее близко соответствует этим условиям предпочтительная посадка:

H7( +0.030 )75 e8 (−−0.1060.060 )

1.7Посадки переходные

1.7.1Особенности посадок

1.7.2 Области применения некоторых рекомендуемых переходных посадок

Посадки H/js; Js/h - «плотные». Вероятность получения натяга P(N) ≈ 0.5...5%, и, следовательно, в сопряжении образуются преимущественно зазоры. Обеспечивают легкую собираемость.

Посадка |

H7/js6 |

применяется для сопряжения стаканов подшипников с корпусами, |

небольших шкивов и ручных маховичков с валами. |

||

Посадки |

H/k; K/h - |

«напряженные». Вероятность получения натяга P(N) ≈ 24...68%. Однако |

из-за влияния отклонений формы, особенно при большой длине соединения, зазоры в большинстве случаев не ощущаются. Обеспечивают хорошее центрирование. Сборка и разборка производится без значительных усилий, например, при помощи ручных молотков.

Посадка |

H7/k6 |

широко применяется для сопряжения зубчатых колес, шкивов, маховиков, |

муфт с валами. |

|

|

Посадки |

H/m; |

M/h - «тугие». Вероятность получения натяга P(N) ≈ 60...99,98% . Обладают |

высокой степенью центрирования. Сборка и разборка осуществляется при значительных усилиях. Разбираются, как правило, только при ремонте.

Посадка H7/m6 применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами; для установки тонкостенных втулок в корпуса, кулачков на распределительном валу.

Посадки H/n ; N/h - «глухие». Вероятность получения натяга P(N) ≈ 88...100%. Обладают высокой степенью центрирования. Сборка и разборка осуществляется при значительных усилиях: применяются прессы. Разбираются, как правило, только при капитальном ремонте.

Посадка H7/n6 применяется для сопряжения тяжело нагруженных зубчатых колес, муфт, кривошипов с валами, для установки постоянных кондукторных втулок в корпусах кондукторов, штифтов и т.п.

1.7.3 Расчет переходных посадок

Расчеты переходных посадок выполняются редко и в основном как проверочные. Расчеты могут включать:

•расчет вероятности получения зазоров и натягов в соединении;

•расчет наибольшего зазора по известному предельно допустимому эксцентриситету соеди-няемых деталей;

•расчет прочности сопрягаемых деталей от действия сил, возникающих при сборке (только для тонкостенных втулок).

1.8Посадки с натягом

1.8.1Особенности посадок

•В сопряжении образуются только натяги. На рис. 1.11 приведена в сокращении схема распо-ложения полей допусков посадок с натягом в системе отверстия для размеров до 500 мм.

•Посадки применяются только в точных квалитетах.

•Они используются для передачи крутящих моментов и осевых сил без дополнительного кре-пления, а иногда для создания предварительно напряженного состояния у сопрягаемых деталей.

•Посадки предназначены для неподвижных и неразъемных соединений. Относительная не-подвижность деталей обеспечивается силами трения, возникающими на контактирующих поверхно-стях вследствие их упругой деформации, создаваемой натягом при сборке соединения.

•Преимущество посадок - отсутствие дополнительного крепления, что упрощает конфигура-цию деталей и их сборку. Посадки обеспечивают высокую нагрузочную способность сопряжения, ко-торая резко возрастает с увеличением диаметра сопряжения.

•В то же время прочность и качество сопряжения зависят от материала сопрягаемых деталей, шероховатостей их поверхностей, формы, способа сборки (сборка под прессом или способ термиче-ских деформаций) и т.п.

Рис. 1.11 1.8.2 Области применения некоторых рекомендуемых посадок с натягом

Посадки H/p; P/h - «легкопрессовые». Имеют минимальный гарантированный натяг. Обладают высокой степенью центрирования. Применяются, как правило, с дополнительным креплением.

Посадка H7/p6 применяется для сопряжения тяжело нагруженных зубчатых колес, втулок, установочных колец с валами, для установки тонкостенных втулок и колец в корпуса.

Посадки H/r; H/s; H/t и R/h; S/h; T/h - «прессовые средние». Имеют умеренный гарантированный натяг в пределах N = (0.0002...0.0006)D. Применяются как с дополнительным креплением, так и без него. При сопряжении возникают, как правило, упругие деформации.

Посадки H7/r6 , H7/s6 применяются для сопряжения зубчатых и червячных колес с валами в условиях тяжелых ударных нагрузок с дополнительным креплением (для стандартных втулок подшипников скольжения предусмотрена посадка H7/r6).

Посадки H/u; H/x; H/z и U/h - «прессовые тяжелые». Имеют большой гарантированный натяг в пределах N = (0.001...0.002)D. Предназначены для соединений, на которые воздействуют большие, в том числе и динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. В сопряжении возникают упругопластические деформации. Детали должны быть проверены на прочность.

Посадки H7/u7; H8/u8 наиболее распространенные из числа тяжелых посадок. Примеры применения: вагонные колеса на осях, бронзовые венцы червячных колес на стальных ступицах, пальцы эксцентриков и кривошипов с дисками.

1.8.3 Расчет посадок с натягом

У посадок с натягом неподвижность сопрягаемых деталей под действием нагрузок обеспечивается силами трения, возникающими при упругой деформации деталей, создаваемой натягом. Минимальный допускаемый натяг определяется исходя из возможных наибольших сил, действующих на сопряжение, а максимальный натяг рассчитывается из условий прочности деталей.

Разность между диаметром вала и внутренним диаметром втулки до сборки называется натягом N. При запрессовке деталей происходит растяжение втулки на величину ND (рис. 1.12) и

одновременно сжатие вала на величину Nd , при этом:

N = ND+Nd. |

(1.7) |

A-A

A

N d 2

A

ND 2

N 2

d 2

d1 |

D |

Рис. 1.12

Известны зависимости:

ND |

= p |

C1 |

; |

Nd |

= p |

C2 |

, |

|

D |

|

|

|

(1.8) |

||||

|

E1 |

D |

E2 |

|||||

где р – давление на поверхности контакта сопрягаемых деталей, Н/м2; D – номинальный диаметр, м;

E1, E2 – модули упругости материала втулки и вала, H/м2; C1, C2 – коэффициенты, определяемые по формулам:

|

|

|

|

D |

2 |

|

|

|

|

|

d1 |

|

2 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

1 + |

|

|

|

|

|

1 |

+ |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

C |

= |

|

d2 |

|

+ µ ; |

C |

2 |

= |

|

D |

|

− µ |

2 |

, |

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

1 |

|

|

D |

2 |

1 |

|

|

|

d |

2 |

|

|||||||||

|

1 |

− |

|

|

|

|

|

1 − |

1 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

D |

|

|

|

(1.9) |

|||||||

|

|

|

d2 |

|

|

|

|

|

|

|

|

|

||||||||

где d1, d2 – диаметры (см. рис.1.10), м;

µ1, µ2 – коэффициенты Пуассона (для стали µ ≈ 0.3, для чугуна µ ≈ 0.5). Подставив в выражение (1.7) зависимости (1.8), получим:

C1 |

|

C2 |

|

|

||

N = p D |

|

+ |

|

|

|

|

E |

E |

2 |

(1.10) |

|||

1 |

|

|

. |

|||

Наименьший натяг рассчитывается следующим образом:

C1 |

|

C2 |

|

|

||

Nmin = pmin D |

|

+ |

|

|

|

|

E |

E |

2 |

(1.11) |

|||

1 |

|

|

, |

|||

Минимальное давление на поверхность контакта рmin определяется из условия обеспечения неподвижности сопряжения при действии на него:

•• максимальной осевой силы P :

pmin ≥ |

P |

|

|

π D l f |

, |

(1.12) |

|

|

1 |

где f1 – коэффициент трения при продольном смещении деталей;

l– длина сопряжения;

•• максимального крутящего момента Mкр :

pmin |

≥ |

2 Mкр |

|

|

|

π D2 l f2 , |

(1.13) |

||||

|

|

||||

где f2 – коэффициент трения при относительном вращении деталей;

•• крутящего момента Mкр и осевой силы P :

|

2 M |

кр |

|

2 |

|

|

|

|

|

||

|

|

|

|

|

+ P 2 |

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

|

|

D |

|

|

|

|

|

|

|

|

|

pmin ≥ |

|

|

|

|

|

|

|

|

|

||

|

|

π D l f |

. |

|

|

|

(1.14) |

||||

|

|

|

|

|

|

||||||

Наибольший натяг: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C1 |

|

C2 |

|

|

Nmax |

|

|

|

|

+ |

|

|||||

|

|

|

E |

|

|||||||

= pmax D |

E |

2 |

|

||||||||

|

|

|

|

|

|

|

1 |

|

|

. |

|

Максимальное давление рmax определяется из условия прочности сопрягаемых деталей. В качестве pmax берется меньшее из допустимых значений давлений – рдоп, которые рассчитываются по следующим формулам:

|

|

D |

|

|

|

D |

|

|

2 |

||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

||||||||

pдоп ≤ 0.58 σT |

1 |

− |

|

|

|

|

|

|

|||||

для втулки |

|

|

|

|

d2 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

≤ 0.58 σ |

d |

|

|

|

d1 |

|

|

2 |

|

|||

p |

|

|

|

|

|

|

|||||||

|

|

|

|

||||||||||

доп |

|

T |

|

|

|

D |

|

|

|

|

|||

для вала |

|

|

|

|

|

|

|

|

|

|

|

|

, |

где σTD ; σTd – пределы текучести материала деталей при растяжении, H/м2 .

Пример

Подобрать посадку с натягом для соединения при следующих данных : D = 0.185 м, d1 = 0.110

м, d2 = 0.265 м, l = 0.17 м.

Соединение нагружено осевой силой P = 392 103 H. Детали изготовлены из стали 40,

E1 = E2 = 206 ГПа , σm = 313 МПа, f1 = 0.14, Rz1 = Rz2 = 8 мкм.

Решение

1. 1. Определение коэффициентов C1, C2 .

|

|

|

|

|

D |

|

2 |

|

|

|

|

|

|

0.185 |

2 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

1 + |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

1 + |

|

|

|

|

|

|

|

|

||||||||||||

C |

= |

|

|

d2 |

|

|

+ µ ; |

C |

= |

|

|

0.265 |

|

|

+ 0.3 ≈ 3.2; |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

1 |

|

|

|

|

D |

|

2 |

1 |

1 |

|

|

|

0.185 |

2 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

1 − |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

1 − |

|

|

|

|

|

|

|

|

|

0.265 |

|

|

||||||||

|

|

|

|

d2 |

|

|

|

|

|

|

|

|

|

||||||||

|

1 |

d |

|

2 |

|

|

|

1 |

|

0.110 |

2 |

|

|||||||||

|

+ |

1 |

|

|

|

|

|

+ |

0.185 |

|

|

||||||||||

C |

= |

|

|

|

D |

|

|

|

− µ ; |

C |

= |

|

|

|

|

−0.3 ≈1.8. |

|||||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

2 |

|||||||

2 |

|

|

|

d |

|

1 |

2 |

|

|

|

|

0.110 |

|

||||||||

|

1 |

− |

1 |

|

|

|

|

|

|

1 − |

|

|

|

|

|||||||

|

D |

|

|

|

|

|

0.185 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

2. Расчёт наименьшего натяга.

|

|

|

|

|

|

|

|

|

P |

|

|

|

|

|

|

C2 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

C1 |

|

|

|

|

|

||||||

|

|

|

|

|

Nmin = |

|

|

|

|

|

+ |

|

|

|

|

|

|

|||||

|

|

|

|

|

π |

l f |

E |

E |

2 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

1 |

|

|

; |

|

|

|

||||

|

|

|

392 10 |

3 |

|

|

3,2 |

|

|

|

|

|

1,8 |

|

|

|

=127 10−6 |

|

||||

N |

min |

= |

|

|

|

|

|

+ |

|

|

|

|

м |

|||||||||

|

|

|

|

|

11 |

|

|

|

|

|

11 |

|||||||||||

|

|

π 0,17 |

0,14 |

|

2,06 10 |

|

|

2,06 10 |

|

|

. |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

В процессе запрессовки неровности на поверхностях детали сминаются, и в соединении создается меньший натяг, поэтому следует расчетный Nmin увеличить на значение поправки:

u = 0.8 (Rz1 + Rz2 ),

u = 0.8 (8 + 8)=12.8 мкм.

Наименьший натяг:

Nminр =127 +12.8 ≈140 мкм.

3.Определение допустимых значений давления.

|

|

|

|

|

|

|

|

|

D |

|

2 |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

pдоп = 0.58σT |

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

1 |

− |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

d2 |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

0.185 |

2 |

|

|

||||||

|

|

pдоп = 0.58 313 10 |

|

|

|

|

|

|

= 93.1 МПа; |

|||||||||||||||||

|

|

|

|

1 − |

0.265 |

|

|

|

||||||||||||||||||

для втулки: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d1 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

p |

|

= 0.58σ |

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

доп |

|

T |

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

0.110 |

2 |

|

|

|

|

|

|

||||||||

pдоп = 0.58 313 10 |

|

|

|

|

|

|

=117.4 МПа. |

|||||||||||||||||||

|

1 − |

0.185 |

|

|

|

|||||||||||||||||||||

для вала: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

4. Определение максимально допустимого натяга для данного сопряжения.

р |

|

|

C2 |

|

||

C1 |

|

|

||||

Nmax = pmax D |

|

+ |

|

|

|

|

E |

E |

2 |

||||

|

1 |

|

|

; |

||

p |

|

6 |

|

|

|

3,2 |

|

|

1,8 |

|

|

|

|

−6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Nmax = 93,1 10 |

|

|

0,185 |

|

|

2,06 10 |

11 + |

2,06 10 |

11 |

|

= 418 10 |

|

м |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

||

5. Выбор посадки. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По ГОСТ 25347-82 выбираем посадку: |

|

|

|

|

|

|

|

|

|

|

|

|

||||

185 H8 ( |

+0.072 |

) ; |

|

|

Nmax = 308 мкм < Nmaxр |

= 418 мкм; |

||||||||||

|

|

|

|

Nmin =164 мкм > Nminр |

|

|

|

|||||||||

u8 (++0.2360.308 ) |

|

|

|

=140 мкм. |

||||||||||||

1.9 Рекомендации по выбору посадок гладких соединений

1. В первую очередь следует выбирать посадки для наиболее ответственных и точных сопряжений, определяющих качество работы узла.

Например, на узле (см. рис. П.8.2) вначале выбираются посадки подшипников качения, затем посадка зубчатого колеса на вал и посадка стакана в корпусе, а уже затем посадка, связанная с установкой уплотнения, посадка проставочного кольца и крышки подшипника.

2. При назначении посадок необходимо применять соответствующие стандарты и нормативно-технические документы, устанавливающие виды посадок, предельные отклонения и порядок их выбора.

Например, выбор посадок подшипников качения, посадок типовых соединений (шпоночных, шлицевых, резьбовых и т.д.), назначение предельных отклонений для деталей уплотнительных элементов, сопрягаемых со стандартной манжетой и т.п.

3. Перед выбором посадки необходимо определить:

o характер сопряжения (подвижное или неподвижное);

o основные конструктивные требования, предъявляемые к сопряжению (скорость относительного перемещения деталей, компенсация погрешностей монтажа, необходимость центрирования сопрягаемых деталей или величина и характер нагрузок, передаваемых сопряжением).

4. После выбора вида посадки необходимо решить вопрос о точности выполнения сопряжения. При этом не следует забывать, что излишне высокая точность выполнения деталей ведет к значительным и неоправданным затратам при их изготовлении.

Выбор квалитета зависит:

o от точностных требований непосредственно к сопряжению;

o от типа выбранной посадки, например, при применении переходных посадок изменение квалитета незначительно;

o от точности, обусловленной эксплуатационным назначением механизма или машины в целом, особенно это относится к ответственным сопряжениям, например, точность сопряжения деталей в коробке скоростей прецизионного станка может значительно отличаться от точности посадок аналогичных деталей в коробке скоростей трактора.

В общих чертах можно указать на следующее применение квалитетов.

Квалитеты 4-й и 5-й применяются сравнительно редко, в особо точных соединениях, требующих высокой однородности зазора или натяга (приборные подшипники в корпусах и на валах, высокоточные зубчатые колеса на валах и оправках в измерительных приборах).

Квалитеты 6-й и 7-й применяются для ответственных соединений в механизмах, где к посадкам предъявляются высокие требования в отношении определенности зазоров и натягов для обеспечения точности перемещений, плавного хода, герметичности соединения, механической прочности сопрягаемых деталей, а также для обеспечения точной сборки деталей (подшипники качения нормальной точности в корпусах и на валах, зубчатые колеса высокой и средней точности на валах, подшипники скольжения и т.п.).

Квалитеты 8-й и 9-й применяются для посадок при относительно меньших требованиях к однородности зазоров или натягов и для посадок, обеспечивающих среднюю точность сборки (посадки с зазором для компенсации погрешностей формы и расположения сопрягаемых поверхностей, опоры скольжения средней точности, посадки с большими натягами).

Квалитет 10-й применяется в посадках с зазором и в тех же случаях, что и 9-й, если условия эксплуатации допускают некоторое увеличение колебания зазоров в соединениях.

Квалитеты 11-й и 12-й применяются в соединениях, где необходимы большие зазоры и допустимы их значительные колебания (грубая сборка). Эти квалитеты распространены в неответственных соединениях машин (крышки, фланцы, дистанционные кольца и т.п.).

2.ДОПУСКИ И ПОСАДКИ ТИПОВЫХ СОЕДИНЕНИЙ

2.1Шпоночные соединения

Шпоночные соединения предназначены для соединения с валами зубчатых колес, шкивов, махо-виков, муфт и других деталей и служат для передачи крутящих моментов. Наиболее часто применяются соединения с призматическими шпонками. Размеры, допуски, посадки и предельные отклонения соединений с призматическими шпонками установлены ГОСТ 23360-78*.

2.1.1 Основные размеры соединений с призматическими шпонками