-

Основные схемы базирования валов

Основными базами подавляющего большинства валов являются поверхности его опорных шеек и торцы. Для установки заготовок используют патроны: 1) самоцентрирующиеся двух-, трёх- и четырёхкулачковые, 2) магнитные. Часто за технологические базы принимают поверхности центровых отверстий с обоих горцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах. При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек. Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки.

Используются следующие центры: 1) вращающиеся центры; 2) плавающие центры; 3) рифлёные центры; 4) сферические центры; 5) задний срезанный центр и т.д.

Форма и размеры центровых отверстий стандартизованы. Существует несколько типов центровых отверстий, из которых для валов чаще всего применяются три.

Рисунок 3 - Установка вала в патроне LID < 4

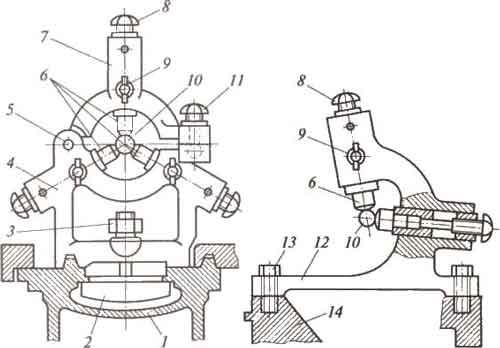

Рисунок 4 - Установка вала в поводковом патроне и центрах LID - 4... 10

Рабочими участками являются конуса, которыми вал опирается на центры станка в процессе обработки. Цилиндрические участки диаметром d необходимы для предотвращения контакта вершин станочных центров с заготовкой. При обработке крупных, тяжёлых валов применяют усиленные станочные центры с углом конуса 75 или 90°. С соответствующими углами конусов выполняют и центровые отверстия валов. Предохранительный конус с углом 120° позволяет избежать случайных забоин на рабочем конусе в процессе межоперационного транспортирования вала. Валы с предохранительными конусами более ремонтопригодны. Использование центров в качестве установочных элементов предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке.

Установка в цанговые патроны (подающие, зажимные) служит, как правило, для закрепления пруткового материала и инструмента с хвостовой частью. Установка в оправках (для полых валов) - жёстких, центрирующих (с постоянным диаметром) и разжимных.

Различают также поводковые оправки:

- жёсткие - конические, цилиндрические, поводковые.

- разжимные - кулачковые, самозажимные, с гофрированными втулками и др.

При установке и обработке длинных заготовок валов, осей, стержней в качестве дополнительной опоры, повышающей жёсткость технологической системы, применяют люнеты. Люнеты используют при обработке заготовок с LID > 12... 15. Различают подвижные и неподвижные люнеты (рисунок 6). Для облегчения условий труда при закреплении заготовок на станки используют механизированные приводы: пневматические, гидравлические, электрические и магнитные.

Рисунок 6 - Виды люнетов: а - неподвижный; б – подвижный

-

Методы обработки наружных цилиндрических поверхностей:

а) Предварительная обработка. Подготовка заготовок для обработки на металлорежущих станках заключается в том, что заготовкам придается такое состояние или вид, при котором можно производить механическую обработку. Подготовка имеет различный характер в зависимости от рода заготовок и производится в тех же цехах, где изготовляются заготовки.

Отливки после извлечения из форм подвергаются обрубке и очистке. Эти операции выполняются в литейном цехе. Литники, прибыли, заливы и все неровности отливки или срубаются вручную зубилом и зачищаются напильником, или удаляются с помощью пневматических зубил, циркулярных пил и абразивных кругов. Очистка литья от пригоревшего к его поверхности формовочного материала производится различными способами: на дробеметных установках с механической подачей дроби, вращающимися проволочными щетками, вручную проволочными щетками, на абразивных станках, абразивными кругами с гибким валом и т. д.

При быстром охлаждении серого расплавленного чугуна наружный слой отливки быстро остывает и изделие получает твердую белую корку (отбеливание). Для уменьшения твердости этой корки отливки подвергают отжигу, благодаря чему улучшаются условия механической обработки заготовки.

Для предохранения заготовок (отливок, поковок, заготовок из проката) от окисления и покрытия ржавчиной, что ведет к порче и разрушению металла, простым средством является окраска. Краска должна хорошо приставать к поверхности металла и не давать трещин, она должна быть непроницаемой для сырости и не должна разъедать металл. При продолжительном хранении заготовок окраску следует возобновлять. Наиболее часто для этой цели применяются охра (из окислов железа) или сурик (из окислов свинца). Краски из окислов железа нельзя считать пригодными для предохранения металла, наоборот, они способствуют его порче. Лучшей краской является сурик, хорошо пристающий к металлической поверхности и не окисляющий металл. Сурик, химически соединяясь с льняным маслом, образует на поверхности металла прочный слой, не пропускающий сырости и газов. Металл перед покрытием его суриком (как и любой другой краской) необходимо хорошо очистить от грязи и окалины.

Для удобства хранения и сортировки заготовок и наиболее быстрой подачи их к рабочим местам, а также во избежание смешивания в цехах и на складах заготовки маркируют по установленному на данном заводе порядку, если маркировка не стандартизована. Маркировка производится красками разных цветов, условными обозначениями, буквенными или цифровыми, наносимыми краской или в виде отпечатков — клейм.

Своевременная подготовка заготовок обеспечивает наиболее быстрое и экономичное выполнение обработки в механическом цехе. Подготовленные надлежащим образом заготовки поступают непосредственно в цеховой склад или на станок; в цехе они не требуют никаких дополнительных операций перед обработкой.

б) Чистовая обработка. Чистовая обработка валов осуществляется точением и шлифованием. Чистовое точение обеспечивает получение 7—9 квалитетов точности и шероховатости поверхности Ra=2,5 мкм, шлифование — 6 квалитет точности и шероховатость Л„-0,63 мкм. Обработка шеек незакаливаемых валов обычно ограничивается чистовым точением.

Чистовое точение шеек валов выполняется на токарно-винторезных станках и токарных гидрокопировальных полуавтоматах. Шлифование обычно осуществляется за две операции — черновое и чистовое на круглошлифовальных станках методом продольной или поперечной (врезанием) подачи. Первый метод применяется при большой длине обрабатываемой поверхности. Для шлифования коротких шеек длиной до 60 мм целесообразно использовать второй метод. Врезным шлифованием обрабатываются также ступенчатые, конические и фасонные поверхности, для чего шлифовальный круг должен иметь соответствующую форму. В крупносерийном и массовом производствах для обработки ступенчатых валов широко пользуются многокруговым шлифованием методом врезания (с использованием торцешлифовальных станков). Точность формы шеек вала зависит от состояния центровых гнезд. Для повышения точности перед чистовым шлифованием центровые гнезда правятся с помощью конусного абразивного круга либо с помощью притира. В серийном и массовом производствах высокую производительность при обработке валов обеспечивает применение бесцентрового шлифования, которое может осуществляться с продольной подачей или с поперечной (врезное). На бесцентровое шлифование оставляется припуск значительно меньше, чем на шлифование в центрах, так как не требуется компенсировать погрешность установки. Шлифование напроход применяется при обработке гладких длинных и коротких валов, врезное шлифование — при обработке ступенчатых и конических. При бесцентровом шлифовании может быть осуществлена автоматизация загрузочной операции. При использовании в качестве заготовок прутков из холоднотянутой стали 10 квалитета точности можно ограничиться припуском 0,2 мм на диаметр и изготовлять гладкие валы путем правки и резки заготовок и их последующей обработки методом бесцентрового шлифования. 11ри этом достигается 7—8 квалитет точности. При повышенных требованиях к качеству обработки, когда необходимо получить поверхность с Л„=0,63— 0,32 мкм, применяются такие финишные методы обработки, как суперфиниширование, полирование, накатывание шариками или роликами, выглаживание.