- •6. Понятие предприятия, выполняемые функции, классификация предприятия

- •7. Стратегическая ориентация конкурентноспособных систем управления предприятием

- •22. Виды систем оперативно производственного планирования и их применение в организации оперативно-производственного планирования.

- •23. Позаказная система опп

- •37. Партия деталей. Влияние размера партии на экономику

- •40. Расчёт эффективной партии деталей: по допустимому коэффициенту потерь на переналадку, по кратности сменной программе.

23. Позаказная система опп

Позаказная система находит применение преимущественно в условиях единичного производства. Номенклатура продукции завода при этом может быть настолько велика, что планирование и контроль хода производства отдельных производственных заказов возможны только в укрупненных масштабах. За планируемую и учетную единицу в этом случае принимается заказ, в большинстве случаев включающий одно изделие или небольшое их число.

Основной характеристикой этой системы является расчетное определение общей ДПЦ выполнения заказов, а на этой основе – величин опережений в работе отдельных цехов по заказам, а тем самым и назначение

обоснованных сроков выполнения как отдельных работ, так и всего заказа

в целом. Данные расчеты возможны лишь при наличии достоверной нормативно-справочной базы.

Позаказная система ОПП эффективна в тех случаях, когда длительность цикла сборки изделия менее одного месяца, так как она предусматривает достижение обеспечения комплекта для сборки путем изготовления всех изделий к началу сборочных работ по цикловому плану. В тех случаях, когда длительность цикла сборочных работ более одного месяца, более целесообразно и экономически эффективно применять одну из разновидностей позаказной системы планирования – комплектно-узловую систему.

Она предусматривает изготовление и подачу деталей по стадиям сборочного цикла или собираемым узлам и позволяет рационально построить организацию единичного и мелкосерийного изготовления продукции. Планово-учетной единицей в данном случае является сборочный узел в рамках заказа.

Дифференциация сроков изготовления и подачи деталей по стадиям сборочного цикла или по собираемым узлам позволяет избежать консервации деталей и связывания оборотных средств, которое возникает при «позаказной» системе в условиях длительного цикла изготовления изделий.

Кроме комплектно-узловой системы, существуют и другие варианты комплектных систем: комплектно-групповая, машино-комплект, условный машино-комплект, сутко-комплект.

37. Партия деталей. Влияние размера партии на экономику

производственного процесса.

Партия деталей — это число одинаковых деталей, которые непосредственно обрабатываются в производстве с однократной затратой подготовительно-заключительного времени, т.е. без переналадки оборудования. Серией изделий называется количество единовременно (или беспрерывно) запускаемых на сборку или выпускаемых готовых изделий.

Размер партии существенно влияет на экономические показатели производства, в том числе на себестоимость изделия, производительность труда, длительность производственного цикла, оборачиваемость оборотных средств, рентабельность продукции. Поэтому при расчете размера партии деталей должны учитываться положительные и отрицательные экономические последствия.

Положительные экономические последствия увеличения партии:

- сокращение затрат на переналадки (заработная плата наладчиков и основных рабочих);

- увеличение фонда времени оперативной работы оборудования (сокращение потерь времени на переналадки);

- повышение производительности труда рабочих (за счет уменьшения потерь времени и роста навыка);

- упрощение планирования и сокращение учетных операций.

Отрицательные экономические последствия увеличения партии:

- увеличение запасов изделий (деталей, заготовок) на складах и, как следствие, увеличение размеров складских площадей, затрат на хранение изделий (деталей, заготовок) и оборотных средств;

- увеличение длительности производственного цикла в цехах.

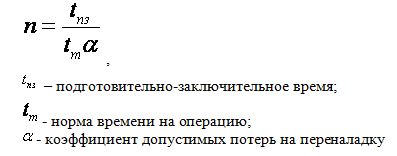

Расчет минимального размера партии (nmin) основан на экономически рациональном использовании оборудования. Расчет ведется по формуле

где tпз – время на переналадку оборудования по ведущей операции (т.е. по операции с наиболее сложной и трудоемкой переналадкой оборудования), мин; tшт — штучное время по той же ведущей операции, мин/шт.; а — коэффициент допустимых потерь времени на переналадку оборудования.

Значения коэффициента находятся в пределах 0,02—0,12 и зависят от себестоимости единицы продукции и типа производства: крупносерийное 0,02—0,05; среднесерийное 0,03—0,08; мелкосерийное 0,05—0,12.

С точки зрения производительности труда целесообразна работа большими партиями, так как уменьшается подготовительно-заключительное время, приходящееся на одну деталь. Однако увеличение партии ведет к увеличению производственного цикла и росту незавершенного производства. Поэтому нахождение оптимальной партии сводится к установлению такого числа деталей, при котором минимальны затраты на одну деталь (рис.). При упрощенном методе размер партии определяется по формуле

Рис. Зависимость затрат производства от размера партии:

1 – потери от связывания оборотных средств (затраты на хранение одной детали); 2 – затраты на переналадку; 3 – сумма затрат и потерь; no – величина оптимальной партии

Расчет оптимального размера партии (nопт) основан на суммарных минимальных затратах и осуществляется по формуле

![]()

где Nг— годовой выпуск деталей, шт.; Sнал — затраты на наладку оборудования и другие работы по подготовке к запуску деталей, руб./шт.; Sд — себестоимость детали, руб./шт.; кн — нормативный коэффициент, учитывающий затраты на хранение (представляет долю от себестоимости изделия).

Произведение Sд на кн представляет затраты на хранение единицы продукции Sxp, руб./шт.

Размер ориентировочной партии учитывает лишь допустимые потери от связывания оборотных средств и пригоден для предварительных расчетов:

nор = φ • Nг,

где φ — коэффициент, определяющий максимальное отношение размера партии к годовой программе выпуска, принимается от 0,05 (для мелкосерийного производства) до 0,02 (для крупносерийного).

Определение оптимального размера партии – сложная задача оперативно-календарного планирования. При увеличении размера партии сокращается доля подготовительно-заключительного времени, приходящегося на одну деталь, но увеличивается незавершенное производство (запас деталей на складах и в местах производства). При определении размера партии необходимо учитывать уровень загрузки оборудования, обеспечивать согласование размеров партии деталей на смежных операциях и ряд других моментов, которые существенно усложняют данную задачу.

От величины партии зависят удельные затраты времени на переналадку оборудования и степень производительного его использования; величина партии влияет на производительность труда станочников и наладчиков, на себестоимость обработки и т.д.