- •Министерство образования Российской Федерации

- • Б.М. Балоян, а.Г. Колмаков, м.И. Алымов, а.М. Кротов

- •1. Наноматериалы и нанотехнологии – история, современность и перспективы

- •2. Понятие о наноматериалах. Основы классификации и типы структур наноматериалов.

- •2.1 Терминология

- •2.2. Основы классификации наноматериалов

- •2.3. Основные типы структур наноматериалов

- •3. Особенности свойств наноматериалов и основные направления их использования

- •3.1. Физические причины специфики наноматериалов

- •3.2. Основные области применения наноматериалов и возможные ограничения

- •Ядерная энергетика

- •Защита материалов

- •Ограничения в использовании наноматериалов

- •4.1. Методы порошковой металлургии

- •4.1.1 Методы получения нанопорошков

- •Методы физического осаждения из паровой фазы

- •Распыление расплава

- •4.1.2. Методы формования изделий из нанопорошков.

- •Методы формовки

- •Методы спекания

- •4.2. Методы с использованием аморфизации

- •4.3. Методы с использованием интенсивной пластической деформации

- •4.4. Методы с использованием технологий обработки поверхности

- •4.4.1. Технологии, основанные на физических процессах Методы физического осаждения из паровой фазы

- •4.4.2. Технологии, основанные на химических процессах

- •5. Фуллерены, фуллериты, нанотрубки

- •6. Квантовые точки, нанопроволоки и нановолокна

- •7. Основные методы исследования наноматериалов

- •7.1. Электронная микроскопия.

- •7.2. Спектральные методы исследования.

- •7.3. Сканирующие зондовые методы исследования

- •7. Основные методы исследования наноматериалов

- •7.1. Электронная микроскопия.

- •7.2. Спектральные методы исследования.

- •7.3. Сканирующие зондовые методы исследования

4.2. Методы с использованием аморфизации

Аморфные металлические сплавы являются новым перспективным классом материалов [91,92]. Аморфное состояние сплава характеризуется отсутствием дальнего порядка в расположении атомов упаковки. Такое состояние достигается сверхбыстрым охлаждением материала из газообразного, жидкого или ионизированного состояния. Существуют следующие методы полученя аморфных сплавов [92]:

высокоскоростное ионно-плазменное и термическое напыление материала на охлаждаемую жидким азотом подложку (позволяет получать слои толщиной до 5 мм);

химическое или электролитическое осаждение ионов металлов на подложку;

оплавление тонких поверхностных слоев деталей лазерным лучом;

Лазерная обработка смеси порошков при быстром отводе тпла от расплава;

закалка из жидкого состояния.

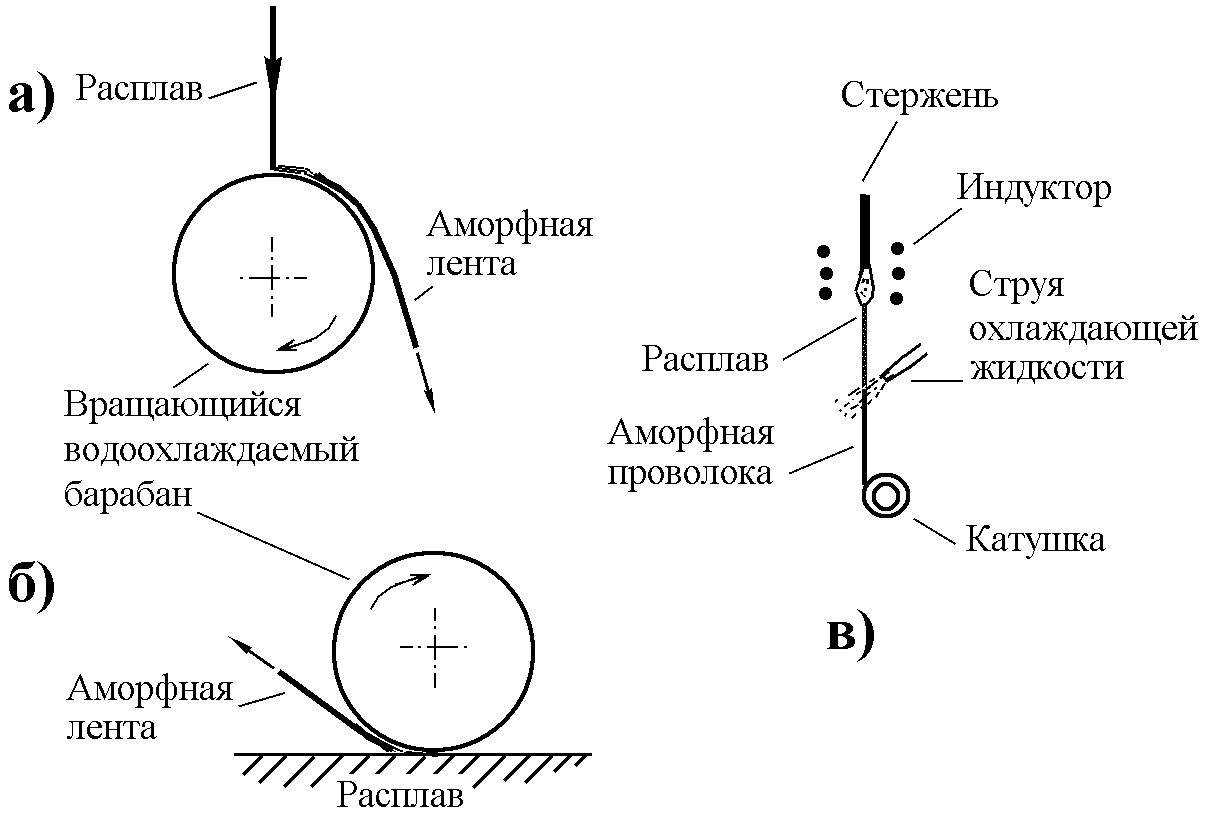

Последний метод в настоящее время наиболее отработан и исследован и является основным методом получения аморфных сплавов [74,91,92]. Производство лент, фольг и проволок (толщиной до 100 мкм и шириной до 200 мм) проводится по схеме подачи струю жидкого металла на вращающийся водоохлаждаемый барабан (как правило медный) с гладкой поверхностью (рис. 4.12.). Иногда используют также схему извлечения жидкого металла из ванны расплава быстро вращающимся водоохлаждаемым диском, погруженным вертикально торцом в расплав. Еще один способ заключается в расплавлении сплава токами высокой частоты, вытягивании и быстром охлаждении аморфной нити толщиной до 200 мкм жидкой средой [91]. В случае нанесения на нить перед охлаждением стеклообразного покрытия способ используют для получения стеклометаллических аморфных композиционных материалов.

Возможность получения аморфного состояния определяется химическим составом и скоростью охлаждения. Последняя обычно составляет 105-1010 оС/с [92]. С точки зрения выбора химического состава сплава существуют два подхода.

При первом подходе для получения аморфной структуры в состав сплавов вводят специальные легирующие элементы–аморфизаторы в количестве до 30 %. В качестве аморфизаторов обычно используют бор, углерод, кремний, азот и др. [92]. Другой подход связан с выбором сплавов имеющих определенную базовую эвтектику, которая образуется при взаимодействии ряда фаз-аморфизаторов [91]. Данные фазы легируют с целью понижения температуры плавления и подавления образования зародышей кристаллов при затвердевании сплава. Этот подход позволяет получать кроме микроизделий (лент, фольг, проволок) также и объемные материалы толщиной до 5-10 мм [7,91].

Аморфное состояние сплавов является метастабильным, поэтому после аморфизации часто проводят отжиг, в процессе которого частично происходит переход к более стабильному состоянию [92]. Однако метастабильность остается, и при нагреве до (0,4-0,65) Тпл материал переходит в кристаллическое состояние. В связи с этим наряду с аморфным большой интерес стал проявляться и к нанокристаллическому состоянию аморфизирующихся сплавов.

Рис. 4.12. Принципиальные схемы получения аморфных лент и проволок методом быстрого охлаждения: а) закалка на вращающемся барабане, б) экстракция расплава вращающимся барабаном, в) охлаждение тонкой струи расплава жидкостью.

В ряде случаев для получения аморфного состояния проводят предварительную обработку (например высокоскоростную закалку) заготовок, а такие заготовки часто называют «прекурсорами».

Для ряда объемно-аморфизирующихся сплавов, например для сплавов на основе железа, возможно получение нанокристаллической или аморфно-нанокристаллической структуры непосредственно при закалке расплава со скоростью охлаждения немного ниже критической скорости образования аморфного состояния [7]. Однако для большинства сплавов при таком подходе получается неоднородная, нестабильная структура. Поэтому для получения наноструктуры используется контролируемая кристаллизация сплавов из аморфного состояния при термообработке [93]. В качестве перспективы рассматривается получение нанокристаллической структуры путем инициации процессов кристаллизации в процессе деформирования аморфного материала.