ПЦ - порошкообразный строительный вяжущий материал, серовато-зеленёно оттенка. Обладающий гидравлическими свойствами, состоит из портландцементного клинкера и, при необходимости, гипса или других материалов, минеральные добавки

Твердеет на воздухе/в воде. В основном состоит из алита и белита. (Ca - 45% Si - 15% и др.).

ПЦ продукт совместного тонкого помола портландцементного клинкера, двуводного гипса, в качестве регулярного схватывания и при необходимости минеральных добавок

Класс (цемента) В32,5 42,5 52,5

Нач схватывания: Тн ≥ 75 м (32,5), Тн ≥ 60 м (42,5), Тн ≥ 45 м (52,5).

При твердении не должен иметь признаков ложного схватывания (плохой обжиг клинкера; большое кол.во. полуводного гипса, ангидрида; наличие в цем карбонатов Na, k (вызывают осадок))

По виду клинкера: на основе портдандцементного клинкера, глиноземистого или высокоглиноземистого клинкера, сульфоминатного или сульфоферритного клинкера.

По скорости твердения делится на:

Нормальнотвердеющий (Н). Быстротвердеющий (Б). Медленнотвердеющий (М).

По вещественному составу:

ЦЕМ 0 - бездобавочный портландцемент; - ЦЕМ I - портландцемент;

ЦЕМ II - портландцемент с минерал добавками; - ЦЕМ III - шлакопортландцемент;

ЦЕМ IV - пуццолановый цемент; - ЦЕМ V - композиционный цемент.

Технические требования:

Прочность на сжатие, МПа - Прочность на растяжение при изгибе, МПа

Вещественный состав, % - Равномерность изменения объема, мм

Начало схватывания, мин - Время загустевания, мин

Линейное расширение, % - Тепловыделение, кДж/кг

Водоотделение, % или мл - Содержание оксида серы (VI) SO3 %

Содержание хлорид-иона Cl %

Содержание оксида алюминия Al2O3 в клинкере или цементе, %

Минералогический состав клинкера, %

Удельная эффективная активность естественных радионуклидов, Бк/кг

Технология производства ПЦ

ПЦ производят двумя основными способами

Мокрый способ предполагает измельчение сырья и использование сырьевой смеси в виде жидкого шлама. Он позволяет значительно легче обеспечить однородность сырьевой смеси. Его главный недостаток – повышенный расход топлива, связанный с испарениями воды. Основным агрегатом при данном способе является вращающаяся печь, максимальной длины 230м и минимальной около 150 м. Печь располагается под небольшим уклоном (3,5-4 градусов). Скорость вращения 0,4-0,5 об./мин.

В печах выделяют несколько зон:

Зона испарения, t повышается до 200 градусов.

Зона подогрева, t повышается до 700 градусов.

Зона декарбонизации, t повышается до 1100 градусов.

Зона экзотермических реакций, t повышается до 1300 градусов.

Зона спекания, t повышается до максимума 1450-1500 градусов, а затем снижается.

Зона охлаждения, t клинкера на выходе 1200-1100 градусов. Он поступает сразу в холодильник. На выходе из холодильника температура должна быть не выше 100-150 градусов.

Сухой способ производства:

Материалы измельчаются с подсушиванием. Сырьевая смесь получается в виде так называемой сырьевой муки. Получается сухой порошок и закачивается в усреднительные силосы. После этого готовая сырьевая мука, проверенная лаборантами, поступает во вращающуюся печь. При сухом способе перед печью ставят устройство предварительного подогрева. Печи в этом способе короче и имеют большую производительность. Далее технология та же что и при мокром способе.

Клинкер – продукт обжига (1500 С) до спекания однородной сырьевой смеси, состоящей из известняка (75%) и глины (25%). [или другого сырья обеспечивающего аналогичный хим состав] (2-4 часа обжига)

При контакте с водой минералы начинают растворяться, и в растворе начинаются множественные химические реакции, в основном реакция гидратации.

алит

3CaO*SiO2

- C3S

(50-70%) (ранняя прочность пц)

алит

3CaO*SiO2

- C3S

(50-70%) (ранняя прочность пц)

2 (3 CaO·SiO2) + 6H2O = 3CaO · 2SiO2· 3H2O+3 Ca(OH)2

белит 2CaO*SiO2 - C2S (15-30%) (поздняя прочность – низкая реакционная способность)

2 (2 CaO·SiO2) + 4H2O = 3CaO · 2SiO2· 3H2O+ Ca(OH)2

трехкальцевый алюминат 3CaO•Al2O3 (5-10%) (гидроаллюминат кальция)

(имеет быстрое схватывание. Требуется гипс - замедление схватывания)

3 CaO·Al2O3+6H2O = 3CaO·Al2O3 · 6H2O

четырехкальцевый алюмоферит 4CaO•AI2O3•Fe2O3 (5-15%)

4CaO·Al2O3·Fe2O3 + 7H2O = 3CaO · Al2O3 · 6H2O + 3CaO · Fe2O3 · H2O

Кроме указанных минералов в состав клинкера входит стекловидная фаза, содержащая в своем составе незакристаллизованные ферриты, алюминаты, оксид магния, щелочные соединения и др.

Гидроксид кальция (Ca(OH)2) в дальнейшем кристаллизуется в виде крупных ярко выраженных кристаллов. Гидросиликаты кальция (3CaO · 2SiO2· 3H2O) кристаллизуются в виде длинных мелких кристаллов.

Гипс вступает в химическую реакцию (замедление схватывания)

3CaO·Al2O3+ 26H2O + 3(CaSO4·2H2O) = 3CaO·Al2O3 · 3CaSO4 · 32H2O

теория замедления схватывания:

Образуется этрингит быстро и, т.к. он малорастворим, он быстро выкристаллизовывается из раствора, кристаллы образуют оболочку на некотором удалении от цементного зерна, при этом данная оболочка полупроницаема, через нее вовнутрь проникают маленькие по размерам молекулы воды, а крупные молекулы новообразований пройти сквозь нее не могут.

Новообразования – это все вещества, возникающие при гидратации цемента. В результате концентрация жидкой фазы под оболочкой и вне ее становится различной, из-за чего возникает осмотическое давление.

Начальная стадия схватывания, в течение которой не происходит интенсивного загустевания цементного теста называется индукционным периодом. Этот процесс продолжается до тех пор, пока не прореагирует весь гипс.

Постепенно водный раствор насыщается продуктами гидратации и новообразования начинают выкристаллизовываться из раствора. Размеры и количество кристаллов растут, это сопровождается загустеванием теста и в дальнейшем кристаллы срастаются друг с другом, образуя кристаллический сросток. При этом тесто превращается в камень.

Испытания

Тонкость помола

При использовании прибора для механического просеивания отвешивают 50 г цемента с точностью до 0,05 г и высыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор для механического просеивания. Через 5-7 мин от начала просеивания останавливают прибор, осторожно снимают донышко и высыпают из него прошедший через сито цемент.

Контрольное просеивание выполняют вручную при снятом донышке на бумагу в течение 1 мин.

Тонкость помола цемента определяют как остаток на сите с сеткой N 008 в процентах к первоначальной массе просеиваемой пробы

Нормальная густота

Нормальной густотой цементного теста считают такую консистенцию его, при которой пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо.

Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое показание прибора.

Кольцо и пластинку перед началом испытаний смазывают тонким слоем машинного масла.

Ц 400г + В 141г. Замес производят в течении 5 минут.

После окончания перемешивания кольцо быстро наполняют в один прием цементным тестом и пять-шесть раз встряхивают его, постукивая пластинку о твердое основание. Поверхность теста выравнивают с краями кольца, срезая избыток теста ножом, протертым влажной тканью.

Немедленно после этого приводят пестик прибора в соприкосновение с поверхностью теста в центре кольца и закрепляют стержень стопорным устройством, затем быстро освобождают его и предоставляют пестику свободно погружаться в тесто. Через 30 с с момента освобождения стержня проводят отсчет погружения по шкале.

Кольцо с тестом при отсчете не должно подвергаться толчкам. При несоответствующей консистенции цементного теста изменяют количество воды и вновь затворяют тесто, добиваясь погружения пестика на глубину 5-7 мм.

Сроки схватывания

Прибор Вика. Иглу погружают в тесто через каждые 10 мин, передвигая кольцо после каждого погружения для того, чтобы игла не попадала в прежнее место. Иглу вытирают.

Во время испытания прибор должен находиться в затененном месте, где нет сквозняков, и не должен подвергаться сотрясениям.

Началом схватывания цементного теста считают время, прошедшее от начала затворения до того момента, когда игла не доходит до пластинки на 2-4 мм. Концом схватывания цементного теста считают время от начала затворения до момента, когда игла опускается в тесто не более чем на 1-2 мм.

Консистенция цементного раствора

Ц 500г, П 1500г В 200г В/Ц 0,4

Производят замес. Дале заполняют раствором форму-конус на половину высоты и уплотняют 15 штыкованиями металлической штыковкой. Затем наполняют конус раствором с небольшим избытком и штыкуют 10 раз.

После уплотнения верхнего слоя избыток раствора удаляют ножом.

Раствор встряхивают на столике 30 раз за (30±5) с, после чего штангенциркулем измеряют диаметр конуса по нижнему основанию в двух взаимно перпендикулярных направлениях и берут среднее значение. Расплыв конуса с В/Ц=0,40 должен быть в пределах 106-115 мм.

Изготовление образцов-балочек

Три образца. Стандартный замес: Ц= 450г, П=1350г, В=225мл В/Ц=0,5

Перед формованием образцов-балочек стенки формы смазать машинным маслом

Произвести формование, произвести встряхивание образцов о край стола (уплотнение), срезать излишки.

Хранение: 1 сутки во влажной среде (накрыть тканью и т.п.), остальные 27 суток выдерживают погруженными полностью в воде.

Определение класса цемента при изгибе (МИИ-100)

Три образца. МПа

1 - нагрузочный элемент; 2 - образец-балочка; 3 - опора

Определение класса цемента при сжатии (ИП-100)

Три образца. Н – P= F/S (S = 2500 м2)

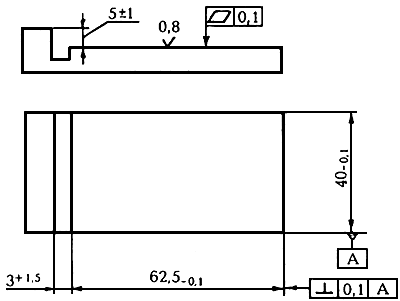

Рисунок 11 - Нажимная пластинка для передачи нагрузки на половинку образца-балочки

Определение класса по прочности. Производится сравнением полученных значений с табличными

Класс, подкласс прочности цемента |

Прочность на сжатие, МПа, в возрасте |

Начало схватывания, мин, не ранее |

||

|

|

28 сут |

|

|

|

не менее |

не более |

|

|

32,5М |

32,5 |

52,5 |

75 |

|

32,5Н |

|

|

|

|

32,5Б |

|

|

|

|

42,5М |

42,5 |

62,5 |

60 |

|

42,5Н |

|

|

|

|

42,5Б |

|

|

|

|

52,5М |

52,5 |

- |

45 |

|

52,5Н |

|

|

|

|

52,5Б |

|

|

|

|

Определение активности цемента (ИАЦ-04М)

Активность – способность твердеть и набирать прочность (процесса гидратации частиц).

Активность цемента – абсолютная прочность испытуемого образца (на сжатие и изгиб) из цементного теста. На её основании вяжущему присваивается марка.

[поведение структуры материала в течение срока службы изделия]

(зависит от наличия добавок, тонкости помола клинкера, условия хранения цемента)

Доп инфа

Цементное тесто |

Однородная пластичная смесь цемента с водой |

Цементный раствор |

Однородная смесь цемента, кварцевого песка и воды в любых соотношениях |

Стандартный песок |

Кварцевый природный песок с нормированным зерновым и химическим составом, предназначенный для испытаний цемента |

Водопотребность цемента |

Водоцементное отношение, при котором при затворении достигается нормированная подвижность стандартного цементного раствора |

Гидратация цемента |

Химическое взаимодействие цемента с водой с образованием гидратных новообразований, ведущее к формированию цементного камня |

Схватывание цемента |

Необратимая потеря подвижности цементным тестом в результате гидратации |

Сроки схватывания цемента |

Время начала и конца схватывания цементного теста, определяемое в нормированных условиях |

Ложное схватывание цемента |

Преждевременная частичная или полная потеря подвижности цементным тестом, устраняемая с помощью механического воздействия |

Твердение цементного теста |

Процесс формирования прочной структуры цементного камня |

Цементный камень |

Материал, образующийся в результате гидратации и твердения цемента |

Класс прочности цемента |

Условное обозначение одного из значений параметрического ряда по прочности цемента (МПа) в максимальные сроки, установленные нормативным документом |

Активность цемента |

Фактическая прочность на сжатие образцов из стандартного цементного раствора, изготовленных и испытанных в стандартных условиях, установленных нормативным документом |

Гидравлические свойства |

Способность тонкоизмельченного материала, затворенного водой, после предварительного твердения на воздухе или без него продолжать твердеть в воде и на воздухе |

Гидрофобизация цемента |

Повышение устойчивости цемента к воздействию влаги воздуха путем введения при его помоле специальных добавок, гидрофобизирующих поверхность зерен цемента |

Пластификация цемента |

Снижение водопотребности цемента путем введения при его помоле специальных пластифицирующих добавок |

|

|

Самонапряжение цемента |

Способность цементного камня некоторых специальных цементов вследствие расширения при гидратации напрягать заложенную в него арматуру |

Расширение цемента |

Увеличение линейных размеров цементного камня при твердении |

Усадка цемента |

Уменьшение линейных размеров цементного камня при твердении |

Коррозиестойкость цемента |

Способность цементного камня противостоять химическому и физическому воздействию агрессивной среды |

Сульфатостойкость цемента |

Способность цементного камня противостоять разрушающему воздействию водных сред, содержащих сульфат-ионы в повышенной концентрации |

Морозостойкость цемента |

Способность цементного камня противостоять многократному попеременному замораживанию и оттаиванию |

Получение гипса включает две операции:

- Мокрый способ производства. При мокром способе процессы дегидратации гипса осуществляются в среде насыщенного водяного пара или в воде, а также в водных растворах солей под давлением равным или выше атмосферного.

CaSO₄· 2H₂O → CaSO₄· 0,5H₂O + 1,5H₂O.

Превращение двуводного сульфата кальция в полугидрат идет путем растворения гипса в воде, образования. Образуются плотные кристаллы полуводного сульфата кальция и α-полугидрат.

- Сухой способ производства. При сухом способе производства вяжущих обжиг ведут в тепловых агрегатах, работающих при атмосферном давлении; кристаллизационная вода выделяется в виде пара и образуется продукт, называемый β-полугидратом, с более высокой удельной поверхностью.

Для реакции гидратации гипсовых вяжущих теоретически необходимо 18,6% воды.

Минералогический состав ПЦ.

Клинкер получают путем обжига при температуре 1450 С смеси, сод ~75% известняка, ~25% глины. Основными минералами являются алит (3CaO*SiO2 - C3S), белит (2CaO*SiO2 - C2S), трехкальцевый алюминат (С3Аl2O6 или 3CaO•Al2O3 (С3А)) и четырехкальцевый алюмоферит (Ca4•Al2O5•Fe2O5 или 4CaO•AI2O3•Fe2O3 (C4AF)).

Твердение бетона (цемента) – это кристаллохимический процесс.

По скорости твердения общестроительные цементы делять на нормальнотврдеющие и быстротвердеющие

Испытание гипсовых вяжущих веществ

Тонкость помола.

5 Определение тонкости (степени) помола

5.1 Сущность метода заключается в определении массы гипсового вяжущего, оставшегося при просеивании на сите с ячейками размером в свету 0,2 мм.

5.2 Для определения тонкости помола применяют:

- сушильный шкаф, обеспечивающий температуру (50±5)°С;

- весы по ГОСТ OIML R 76-1 с погрешностью взвешивания не более 0,05 г;

- сито с ячейками размером в свету 0,2 мм по ГОСТ 6613;

- термометр со шкалой до температуры 100°С;

- установку для механического просеивания.

5.3 Пробу гипсового вяжущего массой 50 г, взвешенную с погрешностью не более 0,1 г и предварительно высушенную в сушильном шкафу в течение 1 ч при температуре (50±5)°С, высыпают на сито и проводят просеивание вручную, на механической установке или с помощью прибора-анализатора.

Просеивание считают законченным, если сквозь сито в течение 1 мин при ручном просеивании проходит не более 0,05 г гипсового вяжущего.

Тонкость помола отдельной пробы определяют в процентах с погрешностью не более 0,1% как отношение массы, оставшейся на сите, к массе первоначальной пробы. За значение тонкости помола принимают среднее арифметическое результатов двух испытаний.

Консистенция (нормальная густота)

6 Определение сроков схватывания гипсового теста стандартной консистенции (нормальной густоты)

6.1 Стандартная консистенция (нормальная густота) характеризуется диаметром расплыва гипсового теста, вытекающего из цилиндра при его поднятии. Диаметр расплыва должен быть равен (180±5) мм. Количество воды является основным критерием определения свойств гипсового вяжущего: времени схватывания и предела прочности. Количество воды выражается в процентах как отношение массы воды, необходимой для получения гипсовой смеси стандартной консистенции, к массе гипсового вяжущего в граммах.

Приборы:

чашка, мешалка ручная, стекло диаметром более 240 мм,

цилиндр из нержавеющего металла с полированной внутренней поверхностью, линейку металлическую, весы, секундомер

Сроки схватывания.

Для определения сроков схватывания используют гипсовое тесто стандартной консистенции. Сущность метода состоит в определении времени от начала контакта гипсового вяжущего с водой до начала и конца схватывания теста.

6.5 Для определения сроков схватывания применяют:

- секундомер;

- кольцо коническое из коррозионно-стойкого материала

- вика

- пластинка размером не менее 100100 мм.

(Вика) Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое положение подвижной части.

Кольцо, предварительно протертое и смазанное минеральным маслом и установленное на полированную пластинку, заполняют тестом. Для удаления попавшего в тесто воздуха кольцо с пластинкой четыре-пять раз встряхивают путем поднятия и опускания одной из сторон пластинки примерно на 10 мм. После этого излишки теста срезают линейкой и заполненную форму на пластинке устанавливают на основании прибора Вика.

Подвижную часть прибора с иглой устанавливают в такое положение, при котором конец иглы касается поверхности гипсового теста, а затем иглу свободно опускают в кольцо с тестом. Погружение проводят один раз каждые 30 с, начиная с целого числа минут. После каждого погружения иглу тщательно вытирают, а пластинку вместе с кольцом передвигают так, чтобы каждое последующее погружение иглы находилось на расстоянии не менее 10 мм от мест предыдущих погружений и края кольца. После каждого погружения иглу протирают.

Начало схватывания определяют временем, выраженным в минутах, истекших от момента добавления гипсового вяжущего к воде до момента, когда свободно опущенная игла после погружения в тесто первый раз не доходит до поверхности пластинки, а конец схватывания - когда свободно опущенная игла погружается на глубину не более 1 мм. Время начала и конца схватывания выражают в минутах.

Изготовление образцов.

Для изготовления образцов берут пробу гипсового вяжущего массой от 1,0 до 1,6 кг. Гипсовое вяжущее в течение 5-20 с засыпают в чашку смесителя с водой, взятой в количестве, необходимом для получения теста стандартной консистенции, предварительно протертую влажной тканью. Гипсовое тесто перемешивают в течение 60 с в смесителе до получения однородного теста, которым заливают форму. При работе смесителя вращение лопасти вокруг собственной оси и ее планетарное перемещение относительно оси чаши должны осуществляться в противоположных направлениях со скоростью вращения вокруг собственной оси (140±5) мин; при планетарном перемещении относительно оси чаши - (62±5) мин.

Допускается замешивание гипсового теста вручную. После засыпания гипсового вяжущего смесь интенсивно перемешивают ручной мешалкой в течение 60 с до получения однородного теста, которым заливают форму.

Внутреннюю поверхность стенок формы и поддон предварительно смазывают тонким слоем машинного масла.

Приготовленное тесто укладывают в форму. Уложенное тесто уплотняют и выравнивают пятью ударами формы о поверхность стола, поднимая ее за торцевую сторону на высоту 10 мм. После наступления начала схватывания излишки гипсового теста снимают линейкой, передвигая ее по верхним граням формы перпендикулярно к поверхности образцов. Через (15±5) мин после конца схватывания образцы извлекают из формы, маркируют и хранят в помещении для испытаний при температуре (23±2)°С и относительной влажности воздуха (50±5)%.

Определение прочности образцов, изготовленных из гипсового теста стандартной консистенции, проводят через 2 ч после контакта гипсового вяжущего с водой.

Опред предела прочности на растяжения при изгибе.