МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВО «Российский химико-технологический университет имени Д. И. Менделеева»

ФАКУЛЬТЕТ ХИМИКО-ФАРМАЦЕВТИЧЕСКИХ ТЕХНОЛОГИЙ И БИОМЕДИЦИНСКИХ ПРЕПАРАТОВ

КАФЕДРА ТЕХНОЛОГИИ ХИМИКО-ФАРМАЦЕВТИЧЕСКИХ И КОСМЕТИЧЕСКИХ СРЕДСТВ

Реферат На Тему: Ситаллы

Проверил: |

к.т.н, доц. |

И.О.Фамилия |

|

Обучающийся: |

И.О. |

Фамилия |

Москва |

|

|

|

2023 |

История

•1739 г. – Впервые поликристаллическое «фарфоровое» изделие, способное без деформаций выдерживать высокие температуры, получил при кристаллизации стекла французский химик Р. Реомю.

•В конце 1950-х годов в США был открыт способ стимулирования процесса кристаллизации стекла с целью получения новых ценных материалов из «расстеклованной массы».

•1957 г. – Первое официальное сообщение о создании новой отрасли по превращению стекла в тонкокристаллическую «стеклокерамику» было сделано в США.

2

История

В то время получение ситаллов было крайне |

, |

||||

важно можно даже сказать исторически важно |

|||||

так как, развитие ракетной ядерной |

|

||||

электронной и некоторых других, |

техник, |

|

|

||

настойчиво требовали материалы обладающие |

|

. |

|||

необычными сочетаниями необходимых, |

свойств |

||||

|

|||||

Интересный факт: напряжённое соперничество в

области освоения космоса между

СССР и США, известное как Космическая гонка, происходило в период с 1957 года по 1988 год.

3

Получение

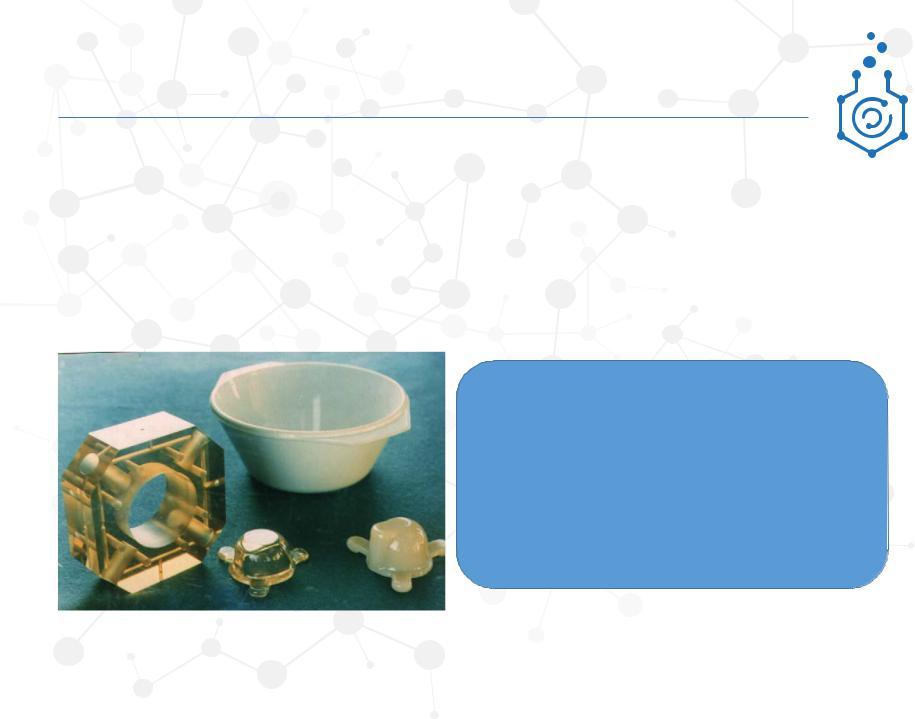

Технология получения ситаллов состоит из нескольких операций. Сначала получают изделия из стекломассы теми же способами, что и обычные стекла. Затем его подвергают чаще всего двухступенчатой термической обработке при температурах 500-700°С и 900-1100°С. На первой ступени происходит образование зародышей кристаллизации, на второй – развитие кристаллических фаз.

Подобно тому, как это делается в керамике, получать ситаллы можно также из порошка стекkа соответствующего химического состава. В этом случае оправдано применение термина «спеченный ситалл» по аналогии с терминами «спеченный корудн», «спеченный периклаз» и т.д.

Спеченный ситалл получают двумя методами:

•Спекание порошков стекла (размер зерен около 10 мкм) с добавкой порошка катализатора;

•Спеканием порошка стекла, в который катализатор введен на стадии его варки

4

Разновидности

Строительные

Строительные

Ситаллы

Технические

Технические

• |

Оптически прозрачные |

|

термостоикие и |

|

радиопрозрачные химически |

• |

стоикие ситаллы |

Износостоикие и химически |

|

• |

стоикие ситаллы |

Фотоситаллы |

|

• |

Слюдоситаллы |

• |

Биоситаллы |

• |

Ситаллоцементы |

• |

Ситаллы со специальными |

|

электрическими своиствами |

5

Раздел 1

Фотоситаллы получают- из стекол литиевой. системы с нуклеаторами коллоидными красителями Фотохимический процесс протекает при облучении, стекла ультрафиолетовыми или рентгеновскими. лучами при этом внешний вид стекла не изменяется Процесс кристаллизации происходит при. облучении ультрафиолетовым, светом и последующем отжиге. Фотоситаллы применяют как светочувствительные материалы

Термоситаллы получаются из стекол систем MgO - Al2O3 - SiO2, CaО - Al2O3 - SiO2 и других с добавкой TiO2, FeS и т.п. нуклеаторов: .

Термоситаллы имеют универсальное применение как износостойкие, материалы ,используются для деталей; гидромашин узлов трения- защитных эмалей, как прочные. . стабильные диэлектрики для радиодеталей плат и т п

Шлакоситаллы (получают на, основе доменных шлаков.); и катализаторов сульфаты порошки железа и др. вводятся соединения фтора для усиления ситаллизации

6

Применение

Применение ситаллов определяется их свойствами. Из ситаллов изготавливают подшипники, детали для двигателей внутреннего сгорания, трубы для химической промышленности, оболочки вакуумных электронных приборов, детали радиоэлектроники. Ситаллы используют в качестве жаростойких покрытий для защиты металлов от действия высоких температур. Их применяют в производстве текстильных машин, абразивов для шлифования, фильер для вытягивания синтетических волокон

7

Применение

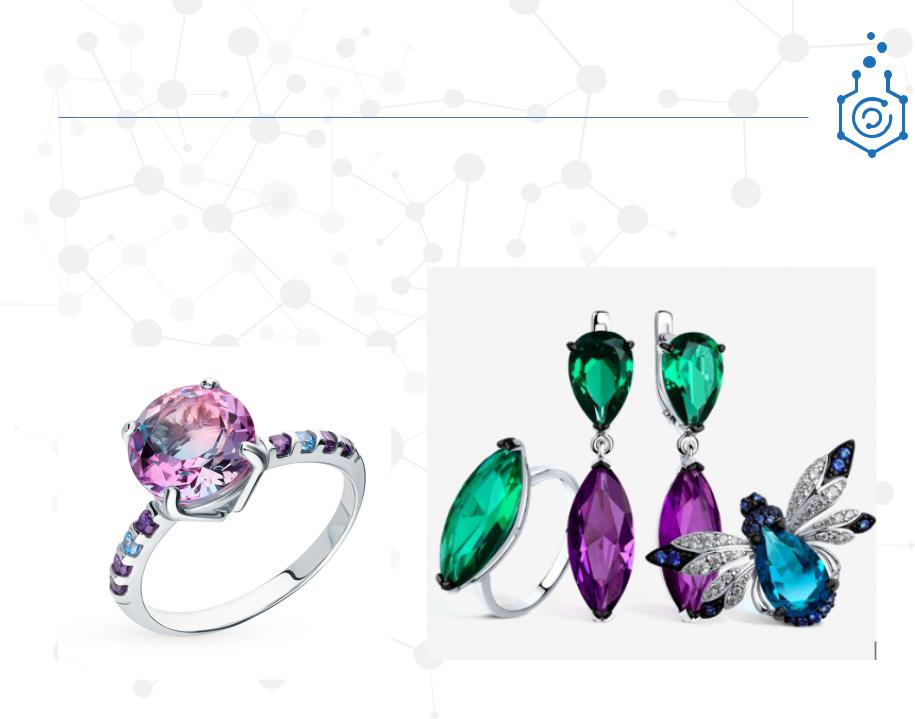

И, конечно же, применение ситаллов не ограничивается строительством или изготовлением подшипников и труб, но также распространяется на ювелирные изделия и, к примеру, на стоматологию.

8