книги / 940

.pdf

Рис. 3. Микрофотографии MgO, полученного при сжигании раствора бишофита в органическом растворителе: ×1000 ( а) и ×50 000 ( б)

При большем увеличении (рис. 3, б) заметна более тонкая, зернистая структура MgO, состоящая из мелких соединенных друг с другом частиц, со средним размером 50–60 нм, как и в предыдущем опыте.

Элементный анализ образца с помощью рентгеноспектрального микроанализа (рис. 4) показал, что в энергодисперсионном (ЭД) спектре образца MgO отсутствует пик хлора, но существует примесь углерода, появляющаяся в результате образования сажи.

Рис. 4. ЭД спектр исследуемого образца MgO (по оси абсцисс – энергия в кэВ, по оси ординат – число импульсов; ускоряющее напряжение 20 кВ)

31

По данным анализа содержание хлора составляет 0,41 %, а содержание углерода – 8,17 %.

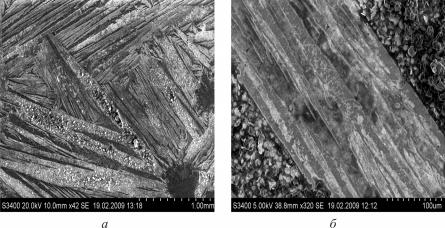

В третьем опыте для диспергации оксида магния перед прокаливанием на подложке проводили кристаллизацию бишофита в виде тонкой пленки. Для этого распыляли раствор хлорида магния в слой ацетона с последующим испарением ацетона и кристаллизацией бишофита на поверхности платиновой подложки в виде тонкого слоя. Время образования пленки составляло 30 мин. Затем проводили термическую обработку полученной пленки бишофита, нагревая пламенем подложку снизу. В результате термического разложения произошло расщепление сплошной пленки бишофита на плоские кристаллы (саблеобразной формы) различных размеров. На рис. 5 можно видеть, что в процессе термообработки кристаллы гексагидрата хлорида магния разлагаются с образованием аморфных частиц оксида магния чешуйчатой формы.

Рис. 5. Микрофотографии MgO, полученного на подложке: ×42 ( а) и ×320 ( б)

При большом увеличении чешуйчатых частиц заметна пористая структура оксида магния, содержащего наночастицы с размерами око-

ло 50 нм (рис. 6, б).

Анализ содержания хлора показал, что в частично разложившихся кристаллах бишофита содержание хлора составляет 10–24 %, а в чешуйчатых частицах – практически отсутствует. Повышение степени диспергации исходного прекурсора (за счет снижения величины капли или толщины пленки) способствует снижению содержания хлора в продукте, т.е. повышает степень термогидролиза.

32

Рис. 6. Микрофотографии MgO: ×1000 ( а) и ×80 000 ( б)

Выводы:

1.С использованием термического метода анализа установлено, что при низких скоростях нагрева образца бишофита отщепление воды происходит по схеме MgCl2·6H2O → MgCl24Н2О → MgCl22Н2О →

→MgCl2Н2О → MgCl2(1-Х)Н2О, а при высоких скоростях нагрева – по схеме MgCl2·6H2O → MgCl22,7Н2О → MgCl21,15Н2О → MgCl2(1-Х)Н2О,

где Х – доля молей воды, участвующих в гидролизе хлорида магния.

2.Проведен термогидролиз концентрированного раствора бишофита и смеси бишофита с органическим растворителем на платиновой подложке в отдельной капле, тонких пленках жидких сред и кристаллизованного бишофита. С использованием электронного микроскопа и рентгеноспектрального анализа установлено, что во всех вариантах диспергации термогидролиз сопровождается образованием наночастиц размером 50–60 нм и пористых агрегатов частиц, при этом предварительная диспергация гидролизуемого прекурсора (в виде капель или пленок) способствует снижению содержания хлора в продукте, т.е. повышает степень термогидролиза.

3.Показано, что термогидролиз пленок предварительно кристаллизованного бишофита протекает через стадии расщепления сплошной пленки бишофита на плоские кристаллы различных размеров, с последующим их разложением и формированием аморфных частиц оксида магния чешуйчатой формы.

33

Список литературы

1.Synthesis of Magnesium Hydroxide and Oxide Nanoparticles Us-

ing a Spinning Disk Reactor / Clifford Y. Tai, Chia-Te Tai, Ming-Hui Chang, Hwai-Shen Liu // Ind.Eng.Chem.Res. 2007. № 46. Р. 5536–5541.

2.Nano-like magnesium oxide films and its significance in optical fiber humidity sensor / S.K. Shukla, G.K. Parashar, A.P. Mishra [et al.] /

USIC, University of Delhi. New Delhi, 2007.

3. Пат. CN 101234751 (A) Номер заявки: CN20081101361 20080305, МПК C01B13/14; B22F9/30; C01F17/00; C01G23/00; C01G23/047; C01G45/02; C01G49/02; C01G51/04; C01B13/14; B22F9/16;

C01F17/00; C01G23/00; C01G45/00; C01G49/02; C01G51/00. Авторы: Mingyuan Gao [CN]; NAN Zhao [CN]. Заявитель: CHINESE ACAD INST

CHEMISTRY [CN]. Опубл. 06.08.2008.

4.Черепанова Т.И., Муратова М.И. Окись магния и ее получение из магнийсодержащего сырья // Актуальные вопросы добычи и переработки природных солей: сб. науч. тр. Т. 2. СПб.: ЛИК, 2001. С. 217–224.

5.Здановский А.Б., Черемных Л.М. Физико-химические свойства галургических растворов и солей. Хлориды натрия, калия и магния: справ. СПб.: Химия, 1997. 512 с.

6.Влияние хлоридов натрия и калия на дегидратацию карналлита / В.З. Пойлов, Я. Эдерова, Л.В. Головченко, А. Блажек // Collection

of Czechoslovak Chemical Comminications. 1984.Vol. 49. P. 2763–2769.

Получено 16.06.2009

34

УДК 621.793.3

В.З. Пойлов, К.Г. Кузьминых, С.В. Лановецкий, А.В. Степанов*, С.А. Смирнов

Пермский государственный технический университет, *ОАО «Элеконд»

ИССЛЕДОВАНИЕ ПРОЦЕССА ПРОПИТКИ ПОРИСТОГО ТАНТАЛОВОГО АНОДА РАСТВОРАМИ НИТРАТА МАРГАНЦА

Изучено влияние условий и способов пропитки танталовых пористых анодов растворами нитрата марганца на распределение марганца на внешней и внутренней поверхностях. Установлено, что ультразвуковая обработка интенсифицирует процесс и повышает степень пропитки, а неполный пиролиз приводит к образованию микротрубок нитрата марганца на внешней и внутренней поверхностях анода.

В технологии танталовых чип-конденсаторов большое значение имеет обеспечение получения пленок нанодисперсного диоксида марганца с заданной кристаллической структурой, высокой удельной поверхностью и заданными электрическими свойствами. Указанные свойства танталовых конденсаторов во многом зависят от условий пропитки растворами нитрата марганца пористых танталовых анодов, имеющих наноразмерные поры, от условий получения многослойных покрытий диоксида марганца, чистоты исходного сырья и возможностей управления свойствами получаемых частиц диоксида марганца. Нанесение пленки катодного электрода на танталовый анод осуществляется при пиролизе нитрата марганца в диоксид марганца. Для этого танталовый анод пропитывают водным раствором нитрата марганца, затем нитрат марганца разлагают на диоксид марганца при температуре выше 250 °С. Процесс повторяют несколько раз при различных концентрациях раствора нитрата марганца до тех пор, пока толщина слоя диоксида марганца не составит порядка 100 мкм [1]. Основным недостатком такой технологии является большое количество стадий пиролитического разложения нитрата марганца, которое может составлять 16– 28 циклов, а также низкая впитываемость нитрата марганца объемом нанопористого анода.

35

Сцелью снижения числа циклов пропитки танталового анода

иулучшения электрофизических параметров готового конденсатора предложены методы, связанные с введением добавок в раствор нитрата марганца небольшого количества поверхностно-активных веществ [2], многоатомных спиртов [3] (типа этиленгликоль и бутиленгликоль или этиленгликоль и глицерин) в количествах 0,25–1 мас. % с последующим пиролизом при 300 °С. При этом за 10 циклов пропитки толщина слоя диоксида марганца достигает 150 мкм и уменьшается процент брака готовых конденсаторов. Для улучшения электрофизических параметров готового конденсатора предложено в раствор нитрата марганца добавлять 0,1–2 мас. % борной кислоты [4]. Для удаления воздуха из пористого анода в процессе пропитки предложено [5] наносить покрывной слой на основу посредством центрифугирования растворов, погружения в поток, нанесения кистью, валиком или напылением. Раз-

работан также способ [6] нанесения суспензии диоксида марганца в циклогексаноне и терефталевой смоле при повышенных температу-

рах 300–400 °С.

Однако серьезным недостатком указанных способов является плохая впитываемость анодом растворов нитрата марганца из-за малых размеров пор. В связи с этим представляют интерес исследования, направленные на интенсификацию процесса пропитки пористых танталовых анодов. Анализ научной и патентной литературы показал, что акустическое воздействие оказывает положительное влияние на ускорение пропитки мелкодисперсного песка водой [7]. Данных же по влиянию ультразвуковой обработки на пропитку нанопористых танталовых анодов не обнаружено.

В связи с этим целью работы являлось исследование эффективности процесса пропитки пористого танталового анода растворами нитрата марганца при ультразвуковой обработке. Для проведения исследований использовали электронный сканирующий микроскоп S-3400N фирмы «Хитачи» с приставкой для рентгеноспектрального анализа примесей на поверхности анода фирмы «Брукер».

Пористый танталовый анод представляет собой пористое тело размером 5×3×1 мм, полученное спеканием микрочастиц тантала, покрытых оксидом тантала. Длина микрочастиц составляет 500 нм, диаметр 250 нм, размер пор колеблется от нескольких нанометров до нескольких микрометров. Состояние поверхности пористого анода представлено на рис. 1.

36

Рис. 1. Внешняя поверхность объемно-пористого танталового анода (×3000 и ×10 000)

Пропитку объемно-пористого танталового анода осуществляли растворами нитрата марганца без обработки и с использованием ультразвуковой обработки (частота 22 и 44 кГц, мощность акустического воздействия 10,0–17,2 Вт). Процесс пропитки осуществляли в течение 3 мин. После пропитки анод подвергали пиролизу при 270 °С без подачи пара в течение 3 мин. Количество впитавшегося раствора нитрата марганца оценивали по изменению массы пористого анода, а содержание диоксида марганца, образовавшегося после пиролиза на поверхности и внутри анода (на поверхности скола) определяли с помощью рентгеноспектрального анализа. Учитывая, что распределение содержания диоксида марганца по поверхности неоднородно, рентгеноспектральные измерения проводили не менее чем в трех точках на поверхности анода. Схема лабораторной установки изображена на рис. 2.

Рис. 2. Схема лабораторной установки для пропитки танталового анода при ультразвуковой обработке: 1 – генератор ультразвука; 2 – регулятор мощности; 3 – регулятор частоты ультразвука; 4 – реактор с рубашкой; 5 – объемно-пористый анод; 6 – термостат; 7 – термометр; 8 – контактный термометр

37

Всвязи с наличием адсорбированного в пористом аноде воздуха, эффективность пропитки зависит от способа удаления воздуха в процессе пропитки, т.е. способа пропитки. Однократную пропитку объем- но-пористого анода осуществляли 10 % раствором нитрата марганца при комнатной температуре следующими способами:

1.Быстрое полное погружение анода в раствор нитрата марганца (без удаления воздуха).

2.Быстрое полное погружение анода в раствор нитрата марганца (без удаления воздуха) с одновременной ультразвуковой обработкой (частота 44 кГц, мощность 17 Вт).

3.Медленное погружение анода (до верхней грани анода) в раствор в течение 3 мин с вытеснением воздуха раствором из объема анода в процессе пропитки.

4.Нанесение на поверхность расположенного горизонтально анода капель раствора нитрата марганца до полного насыщения анода (с вытеснением воздуха каплями раствора).

Втабл. 1 представлены результаты пропитки объемно-пористого танталового анода 10 % раствором нитрата марганца.

Таблица 1

Изменение массы анода после стадий пропитки и пиролиза, а также содержания марганца на поверхности анода при различных способах пропитки

Номер |

Способ пропитки |

Прирост массы |

Содержание марганца |

||||

опыта |

|

анода после |

на внешней поверхности анода, |

||||

|

|

операций, мг |

|

% |

|

||

|

|

про- |

пиро- |

точка 1 |

точка 2 |

точка 3 |

среднее |

|

|

питки |

лиза |

|

|

|

|

1 |

Быстрое погружение |

5 |

0 |

1,58 |

0,28 |

0,57 |

0,81 |

2 |

Быстрое погружение |

6 |

1 |

1,47 |

0,24 |

– |

0,86 |

|

и ультразвук |

|

|

|

|

|

|

3 |

Медленное погружение |

9 |

2 |

1,12 |

0,3 |

0,45 |

0,62 |

4 |

Капельная пропитка |

8 |

1 |

0,42 |

1,47 |

1,97 |

1,29 |

Из анализа данных табл. 1 следует, что наибольшее содержание марганца на внешней поверхности анода при нанесении одного слоя наблюдается при капельной пропитке (опыт № 4). При этом способе пропитки среднее содержание марганца составляет 1,29 %, в то время как при быстром погружении анода в раствор (без удаления воздуха)

38

на поверхности содержится в среднем 0,81 % марганца. Данный способ пропитки отличается от других тем, что заполнение пор раствором в нем осуществляется за счет силы тяжести капель. При этом заполнение анода раствором происходит (с одновременным удалением воздуха) за 2 мин, что позволяет сократить время пропитки.

Ультразвуковая обработка (опыт № 2) позволяет интенсифицировать процесс пропитки пористого анода. При использовании ультразвука, по сравнению с опытом № 1 без использования ультразвука, наблюдается как увеличение массы пропитанного и прокаленного анода, так и увеличение содержания марганца с 0,81 до 0,86 % на поверхности.

Анализ поверхности анода после пропитки и пиролиза на электронном микроскопе показывает, что независимо от способа пропитки изменений на поверхности не регистрируется. Это связано с большой внутренней поверхностью пористого анода, на которой формируется очень тонкая пленка диоксида марганца, которая не обнаруживается на электронном микроскопе.

Скорость пропитки анода существенно зависит от концентрации пропитывающего раствора. В связи с этим для капельного способа пропитки с использованием киносъемки изучали влияние концентрации раствора нитрата марганца на скорость впитывания капель. В этих экспериментах с использованием микрошприца на поверхность танталового анода наносили капли раствора нитрата марганца различной концентрации и по данным киносъемки процесса определяли длительность впитывания поверхностью анода каждой из капель раствора нитрата марганца. Влияние концентрации раствора нитрата марганца и длительности процесса впитывания капель на степень пропитки анода раствором показано на рис. 3.

Из анализа кривых на рис. 3 следует, что длительность впитывания анодом первой капли раствора практически не зависит от концентрации раствора нитрата марганца (при концентрациях Mn(NO3)2 от 10 до 25 %), что объясняется высокими капиллярными силами и заполнением в первую очередь макропор в пористом объеме анода. А длительность впитывания второй и последующей капли раствора нитрата марганца возрастает с увеличением концентрации раствора. В этом случае для повышения степени пропитки более концентрированным раствором требуется увеличение длительности процесса, что связано с повышением вязкости раствора и заполнением меньших по размеру пор анода.

39

Рис. 3. Влияние длительности процесса впитывания капель и концентрации раствора нитрата марганца на степень пропитки анода раствором

Влияние концентрации пропитывающего раствора при воздействии ультразвука и без обработки ультразвуком отражено в табл. 2 и на рис. 4. Из данных табл. 2 следует, что при концентрациях раствора нитрата марганца 10–20 % акустическое воздействие на пропитку увеличивает приращение массы анода, а при концентрации раствора 25 %

– снижает. Поскольку с ростом концентрации и плотности раствора возрастает интенсивность ультразвукового воздействия, то этот результат свидетельствует о пороговых значениях ультразвукового поля, выше которых использование ультразвука неэффективно.

Анализ поверхности анода после однократной пропитки растворами с концентрациями 10–25 % и термогидролиза показал, что на внешней и внутренней поверхности с помощью электронного микроскопа с высоким увеличением (более ×80000) невозможно обнаружить пленку диоксида марганца. Ультразвуковая обработка оказывает положительный эффект на процесс пропитки танталового анода. Так, при использовании ультразвуковой обработки (при пропитке 10 % раствором нитрата марганца) содержание марганца на внешней поверхности анода увеличивается на 0,045 %, а на внутренней – на 0,280 %. С увеличением концентрации раствора нитрата марганца с 10 до 25 % содержание марганца на внешней поверхности анода после пиролиза практически не изменяется, в то время как на внутренней поверхности содержание марганца увеличивается с 1,017 до 1,378 %.

40