книги / 829

.pdfУДК 681.3

А.Г. Шумихин, И.А. Вялых

Пермский государственный технический университет

КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРОЦЕССА КАТАЛИТИЧЕСКОГО КРЕКИНГА В НЕЧЕТКОЙ СРЕДЕ

Рассмотрен способ нечеткой классификации параметров технологического процесса на основе статистических данных и его применение к технологическому процессу каталитического крекинга на нефтеперерабатывающем предприятии.

Каталитический крекинг – процесс расщепления нефтяных фракций при высоких температурах (480–510 °С) в присутствии цеолитсодержащего катализатора. Процесс характеризуется большим количеством одновременно протекающих реакций, многочисленными перекрестными связями по тепловым и материальным потокам и рециркуляцией регенерируемого катализатора. В связи с этим разработка адекватной математической модели реакторного блока с регенератором представляет собой сложную задачу. Так, для описания процесса каталитического крекинга на промышленной установке 43-102/М предложено использовать связанную математическую модель реактора и регенератора [1].

При автоматизации управления процессом, протекающим в установке каталитического крекинга, могут быть использованы знания и опыт оперативного технологического персонала по управлению установкой. При формализации экспертных знаний, например с решением процедуры логического вывода, появляется возможность автоматизации принятых решений по корректировке технологического режима.

С целью формализации экспертных знаний технологического персонала произведен опрос оперативного персонала установки КК-1. Выявлены основные параметры, по которым можно оценивать ход технологического процесса, и параметры, целенаправленно изменяя которые можно управлять процессом. Полученные экспертные оценки можно использовать для выделения лингвистических термов, выбора вида соответствующих им функций принадлежности и формулирова-

121

ния правил, логического вывода нечеткой продукционной модели. Однако построенная на основании экспертных оценок модель в значительной степени носит отпечатки субъективности, так как в «высказываниях» операторов-экспертов отражаются их личностные характеристики (опыт работы, предпочтения и др.). Поэтому для построения нечеткой продукционной модели представляется целесообразным рассмотреть другой подход, основанный на использовании трендов контролируемых технологических параметров, в различных режимах работы установки, которые в совокупности создают объективный образ этих режимов, учитывающий, вероятно, даже особенности ведения технологического процесса разными операторами-технологами. Подход основан на автоматической классификации отдельных переменных во всем спектре их фактических значений с выделением координат центров классов и автоматическим построением функций принадлежности четких значений этих переменных к соответствующим классам. Выбор числа классов по каждой переменной определяется количеством лингвистических термов, предполагаемых для использования в нечеткой продукционной модели.

Рассмотрим последовательность отнесения i-го наблюдения технологического параметра к l-му классу и определения координат клас-

сов ( i = 1, n; l = 1, k , где n – количество наблюдений, k – количество

классов). Для нечеткой классификации технологических параметров

G

x X установки каталитического крекинга используется алгоритм,

приведенный в работе [2]. В начале обучения алгоритма априорно за-

даются |

координаты |

центров |

|

|

классов |

V l (l = |

|

) |

i-го параметра |

||||||||||||||||||||

|

|

1, k |

|||||||||||||||||||||||||||

xi X (i= |

|

), |

рассчитываются |

|

значения функций |

принадлежности |

|||||||||||||||||||||||

1, n |

|

||||||||||||||||||||||||||||

µil ( x), |

(x ≡ xi |

X; =i |

|

; =l |

|

|

|

|

) |

к каждому из k классов: |

|||||||||||||||||||

1, n |

1, k |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

xi |

−V |

l |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

при xi ≠ V |

l |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

; |

|

|||

|

|

|

|

l |

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

µi ( x) = |

∑ |

|

|

|

1 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

l =1 |

|

|

x |

−V l |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

при |

xi |

|

|

|

= V |

l |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

1, |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

122

µl |

( x) =0, для x <V l −1 и x >V l +1 ; |

||||

i |

|

|

|

|

|

|

i = |

|

; l = |

|

. |

|

1, n |

1, k |

|||

По полученным значениям функций принадлежности уточняются значения координат центров классов:

|

|

|

n |

( x))q |

|

|

|

|

|

|

= |

∑(µil |

xi |

|

|

||

V |

l |

i=1 |

|

|

, l = 1, k; q = 2 , |

|||

|

n |

|

|

|||||

|

|

|

∑(µil ( x))q |

|||||

i=1

ис найденными значениями V l рассчитываются вновь значения мер

принадлежности µli , ( i =1, n; l =1, k ) .

Процедура продолжается до выполнения условия

δ = max { µl ( x) − µl − ( x)} < ε , i= 1, n; =l 1, k ,

l

ir i (r 1)

где δ и ε – текущая и заданная погрешности соответственно. Рассмотрим результаты применения алгоритма для идентифика-

ции нечеткой моделью наблюдений температуры дымовых газов, выходящих из регенератора катализатора установки каталитического крекинга.

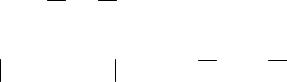

Регенератор и реактор установки расположены соосно: сверху реактор, внизу регенератор (рис. 1). Основным показателем, иллюстрирующим работу регенераторного блока установки, является температура дымовых газов на выходе из аппарата, а также концентрация кислорода в дымовых газах.

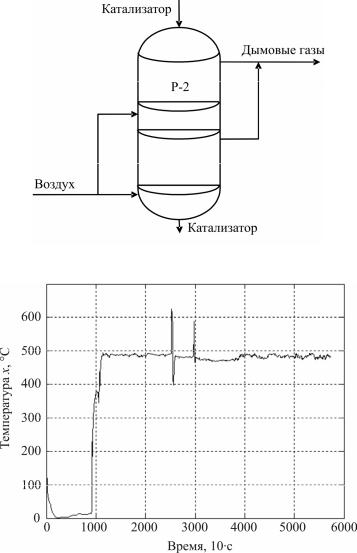

«Исторические» данные об изменении технологического параметра – температуры дымовых газов – показывают, что значения температуры изменяются от 0 до 600 оС (рис. 2). Малые значения температуры в начале графика свидетельствуют о режиме пуска установки и выходе ее на установившийся режим. Значительные отклонения температуры от номинального значения свидетельствуют об аварийном режиме работы и принятом управлении для возвращения технологического процесса в предыдущее устойчивое состояние. Таким образом, данные представляют все режимы работы установки (пуск, установившийся режим, выход из установившегося состояния и возвращение на тот же режим). Имеется достаточный набор данных для их классификации.

123

Рис. 1. Схема регенератора установки каталитического крекинга

Рис. 2. Значения температуры дымовых газов на выходе из нижней зоны регенератора

На рис. 3 представлены результаты разбиения значений параметра только на два класса. При таком разбиении первый класс соответствует терму «пуск установки», второй класс – терму «нормальное функционирование регенератора».

При разделении только на два класса мы относим параметр к терму «пуск установки» или терму, соответствующему установившемуся режиму. Очевидно, что для управления установкой этого недостаточно.

124

Рис. 3. Распределение меры принадлежности µ(x) для температуры дымовых газов нижней зоны регенератора установки каталитического крекинга для двух классов (значком «x» отмечены найденные центры классов)

При разделении на три класса (рис. 4) центры второго и третьего классов смещены друг к другу за счет того, что большая часть данных характеризует установившийся режим.

Рис. 4. Распределение меры принадлежности µ(x) для температуры дымовых газов нижней зоны регенератора установки каталитического крекинга

125

Как правило, установка работает в некотором приемлемом установившемся режиме и задача оператора – поддерживать этот режим. Для установившегося режима разбиение на классы представлено нарис. 5.

Рис. 5. Распределение меры принадлежности µ(x) для температуры дымовых газов нижней зоны регенератора установки каталитического крекинга при работе установки

в окрестности установившегося режима

Таким образом, рассмотренный алгоритм можно применять для формализации данных и использовать при синтезе алгоритма управления реакторным блоком, например на основе нечеткой продукционной модели. В процессе эксплуатации алгоритма и нечеткой продукционной модели предполагается их дообучение – адаптация. При этом формируется «историческая» база из прецедентов функций принадлежности и продукционных правил, получаемых при различных технологических ситуациях (режимах работы установки), с извлечением их из базы для применения в схожей технологической ситуации.

Список литературы

1. Вялых И.А, Кондрашов С.Н. Адаптация математической модели реакторного блока установки каталитического крекинга 43-102/М к условиям переработки гидроочищенного сырья // Автоматизация

126

технологических и производственных процессов в металлургии: межвуз. сб. науч. тр. Магнитогорск: Изд-во Магнитогор. гос. техн. ун-та,

2006. С. 190–196.

2. Размытый обучающийся алгоритм классификации, распознавания и прогнозирования аномальных технологических ситуаций / А.Г. Шумихин, А.И. Черепанов, И.Н. Дорохов [и др.] // ТОХТ. 1988.

Т. XXII, №6.

Получено 17.06.2009

УДК 004.91

А.С. Ануфриева, Е.Б. Чарная

Пермский государственный технический университет

ИНФОРМАЦИОННАЯ КОМПЬЮТЕРНАЯ ПОДДЕРЖКА УПРАВЛЕНИЯ КАЧЕСТВОМ КОМПОНЕНТОВ АВТОМОБИЛЬНЫХ ТОПЛИВ НА УСТАНОВКЕ ИЗОМЕРИЗАЦИИ ПАРАФИНОВ С5/С6 НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ПРЕДПРИЯТИЯ

Выполнен анализ бизнес-процесса производства автомобильных бензинов на нефтеперерабатывающем предприятии, получен комплекс функциональных моделей, моделей потоков работ и моделей потоков данных, позволяющих автоматизировать и оптимизировать процесс, приведен фрагмент PDM-системы на базе средств системы ЛОЦМАН:PLM.

Качество автомобильных бензинов, выпускаемых нефтеперерабатывающими заводами, зависит от многих производственных факторов, основным из которых является качество вовлекаемых компонентов.

Установка изомеризации парафинов С5/С6 предназначена для получения высокооктанового экологически чистого компонента для автобензина – объединенного изомеризата, включающего в себя изопентановую и изопентан-изогексановую фракции и фракцию С7+, и занимает конечное положение в процессе производства компонентов автомобильных топлив. Поэтому от количества и качества продуктов установки зависит количество и качество производимых автомобильных бензинов, а следовательно, и эффективность функционирования всего предприятия.

Продукты установки являются компонентами товарного бензина, поэтому рассмотрим процесс производства автомобильных бензинов, который включает в себя следующие стадии:

1)производство компонентов на технологических установках;

2)закачка компонентов в резервуары ПСТ;

3)расчет рецептуры автомобильных бензинов;

4)приготовление товарного бензина компаундированием;

5)паспортизация топлива в резервуарах;

6)хранение и отгрузка готовой продукции.

128

Все стадии приготовления бензина подлежат контролю иприемке. На рис. 1 представлена документально-технологическая блоксхема процесса производства автомобильных бензинов марок «Регуляр

Евро-92», «Премиум Евро-95».

Рис. 1. Документально-технологическая блок-схема процесса производства автомобильных бензинов марок «Регуляр Евро-92», «Премиум Евро-95»

129

Элементы существующего и предполагаемого документооборота представлены в таблице.

Элементы существующего и предполагаемого документооборота

Выполняемая |

Способ |

|

Виды и способы хранения |

Электронный |

|||

Документ |

документо- |

||||||

операция |

выполне- |

документов |

|

оборот |

|||

ния |

|

|

|

|

|||

|

|

Факт |

Проект |

Факт |

Проект |

||

|

|

|

|||||

|

Система |

|

|

|

|

|

|

Расчет плана |

оптималь- |

План производ- |

В бумажном |

|

|

|

|

производства |

ного пла- |

ства |

виде в ОП- |

|

– |

|

+ |

|

нирования |

|

ПиУ |

|

|

|

|

|

RPMS |

|

|

|

|

|

|

Составление |

|

Производст- |

В бумажном |

|

– |

|

+ |

|

венный отчет |

виде |

|

|

|||

отчетов по |

Microsoft |

|

|

|

|

||

Производст- |

|

|

|

|

|

||

производству |

Office |

|

|

|

|

|

|

венно- |

В бумажном |

|

|

|

|

||

продуктов ус- |

Word |

|

– |

|

+ |

||

технический |

виде |

|

|

||||

тановки |

|

|

|

|

|

||

|

отчет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В бумажном |

|

|

|

|

|

АСУ ТП |

|

виде в ре- |

|

|

|

|

Производство |

|

жимных лис- |

|

– |

|

+ |

|

компонента |

установки |

Результаты |

тах на уста- |

|

|

|

|

автобензина – |

изомери- |

технологиче- |

новке |

|

|

|

|

объединенного |

зации па- |

ского контроля |

|

В элек- |

|

|

|

В электрон- |

|

|

|

||||

рафинов |

тронном |

|

|

|

|||

изомеризата |

С5/С6 |

|

ном виде в |

виде в базе |

– |

|

+ |

|

|

|

АС «Диспет- |

данных |

|

|

|

|

|

|

черизация» |

PDM- |

|

|

|

|

|

Результаты |

|

|

|

|

|

Операционный |

|

|

системы |

|

|

|

|

|

операционного |

В электрон- |

|

|

|

||

контроль каче- |

|

|

|

|

|

||

Вручную в |

контроля каче- |

ном виде в |

|

|

|

|

|

ства продуктов |

|

– |

|

+ |

|||

установки изо- |

ИЛ |

ства продуктов |

АС «Диспет- |

|

|

|

|

меризации |

|

установки изо- |

черизация» |

|

|

|

|

|

меризации |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Операционный |

|

Результаты |

|

|

|

|

|

контроль каче- |

|

операционного |

В электрон- |

|

|

|

|

ства компонен- |

Вручную в |

контроля каче- |

|

|

|

|

|

тов по пробам, |

ства компонен- |

ном виде в |

|

– |

|

+ |

|

ИЛ |

АС «Диспет- |

|

|

||||

отобранным из |

|

тов, отобран- |

черизация» |

|

|

|

|

резервуаров |

|

ных из резер- |

|

|

|

|

|

ПСТ |

|

вуаров ПСТ |

|

|

|

|

|

Расчет рецеп- |

|

Рецептура ав- |

В бумажном |

|

|

|

|

туры автобен- |

BLEND |

томобильных |

виде в дис- |

|

– |

|

+ |

зинов |

2000 |

бензинов |

петчерском |

|

|

|

|

|

журнале ПСТ |

|

|

|

|

||

|

|

|

|

|

|

|

|

130