книги / 635

.pdfвысокой интенсивности от двух фаз: Si3Al3O3N5 с параметрами гексагональной кристаллической решетки а = 7,68Å и с = 2,97Å, а также 15R-SiAlON (политипоид AlN) состава SiAl4O2N4 [4] с параметрами ромбоэдрической кристаллической решетки а = 3,01Å и с = 41,8Å (рис. 3, б). Линий SiO2 не обнаружено. В табл. 2 представлены характеристики образцов после спекания. Относительная погрешность метода РФА составляет 5 %.

|

|

|

Таблица 2 |

|

Характеристики образцов сиалона после спекания |

||

|

|

|

|

Номер |

Плотность, |

Пористость, |

Состав образцов |

композиции |

г/см3 |

% |

|

|

|

|

Si2Al4O4N4 – гексагональная кристалличе- |

1 |

3,01 |

3 |

ская решетка, а = 7,69Å и с = 2,99Å, следы |

|

|

|

SiO2 |

2 |

3,0 |

3 |

Si3Al3O3N5 – гексагональная кристалличе- |

ская решетка, а = 7,68Å и с = 2,97Å, |

|||

|

|

|

15R-SiAlON (SiAl4O2N4) – ромбоэдриче- |

|

|

|

|

3 |

2,7 |

9 |

ская кристаллическая решетка, а = 3,01Å |

|

|

|

и с = 41,8Å, SiO2 не обнаружено |

Сделаем следующие выводы. Проведено спекание образцов сиалона из трех композиций различного состава в вакуумной печи при температуре 1750 °С в атмосфере азота. При этом получены сиалоны следующего состава: Si2Al4O4N4, Si3Al3O3N5. Рентгенофазовый анализ проводился на дифрактометре XRD-6000 Shimadzu в Cu-Kα-излучении. Условия консолидации не позволили получить β-сиалон состава Si5AlON7.

Список литературы

1.Журавлева Н.В., Лукин Е.С. Керамика на основе нитрида кремния //

Огнеупоры. – 1993. – № 1. – С. 6–11.

2.Benn M., Riley F.L. Observation of the reaction sintering of some β’-sialon compositions // Jour. Mater. Sci. – 1980. – № 15. – Р. 529–532.

3.Практикум по технологии керамики и огнеупоров / В.С. Бакунов

[и др.]. – М.: Стройиздат, 1972. – 351 с.

4.Features of SiAlON synthesis from kaolin / M. Vlasova, V.B. Vinokurov, O.N. Grigor’ev, A.D. Panasyuk, M. Bega, N.D. Kakazey, J.G.Gonzalez-Rodriguez, G. Dominguez-Patiño, M. Dominguez-Patiño // Mater. Sci. and Engin. – 2004. – A366. – Р. 325–331.

Получено 3.09.2012

61

Прямилова Екатерина Николаевна – аспирант, младший научный со-

трудник, Научный центр порошкового материаловедения Пермского национального исследовательского политехнического университета (614013,

г. Пермь, ул. Профессора Поздеева, 6, е-mail: pryamilova.en@gmail.com).

Pryamilova Ekaterina Nickolaevna – Postgraduate Student, Junior researcher, Powder materials scientific center of Perm National Research Polytechnic University (614013, Perm, Professora Pozdeeva st., 6, е-mail: pryamilova.en@gmail.com).

62

УДК 621.74.019

Д.О. Пустовалов

D.O. Pustovalov

Пермский национальный исследовательский политехнический университет

Perm National Research Polytechnic University

ОПТИМИЗАЦИЯ КОНСТРУКЦИИ ПРИБЫЛЕЙ ДЛЯ СТАЛЬНЫХ ОТЛИВОК СЛОЖНОЙ КОНФИГУРАЦИИ С ПОСЛЕДУЮЩИМ АНАЛИЗОМ В ПРОГРАММНОМ КОМПЛЕКСЕ PROCAST

OPTIMIZATION OF PROFITS FOR THE CONSTRUCTION OF STEEL CASTINGS COMPLEX CONFIGURATION WITH SUBSEQUENT ANALYSIS USING PROCAST

Рассмотрена оптимизация конструкции прибылей методом вписанных сфер с целью повышения технологического выхода годного по 3D-модели отливки и анализ полученных результатов программным комплексом ProCAST.

Ключевые слова: проектирование прибылей, метод вписанных сфер, программный комплекс ProCAST, технологический выход годного, дефекты усадочного характера.

We consider the optimization of the design method of the inscribed sphere of profits in order to increase the output of suitable technology for the 3D model of the casting and analysis of the results of a program complex ProCAST.

Keywords: design of the profits, the method of inscribed spheres, software package ProCAST, output of suitable technology, shrinkage defects chаracter.

Наряду с технологическими проблемами литейного производства, такими как устранение усадочных раковин и пористости, специалистами решается задача повышения технологического выхода годного (ТВГ) за счет снижения металлоемкости литейных форм, что влияет на количество расходуемого материала.

Нами осуществлено проектирование прибылей методом вписанных сфер по 3D-модели отливки и последующий анализ полученных результатов программным комплексом ProCAST, в ходе этого рассмотрены различные способы заливки детали, при этом ТВГ составил 30 % (рис. 1, 2).

Дальнейшее повышение ТВГ можно обеспечить за счет изменения конфигурации прибыли в более массивной части детали, т.е. на большом кольце.

63

Рис. 1. Схема затвердевания отливки

Рис. 2. Зоны пористости по сечению в отливке

64

Для облегчения расчетов из модели отливки был выделен сегмент (1/4). Прибыль в данной работе построена так же, как и в другом нашем исследовании*, за исключением того, что высота прибыли от отливки составляла три диаметра теплового узла вместо двух, были удалены элементы, питающие прибыль жидким металлом непосредственно из стояка, и изменено положение прибыли относительно оси изделия.

Оптимизация конструкции прибыли на верхнем кольце детали заключается в следующем. Прибыль построена с помощью метода вписанных сфер, и вершина прибыли была перемещена на угол 25° относительно оси детали. Это привело к уменьшению диаметра и, следовательно, объема самой прибыли (рис. 3).

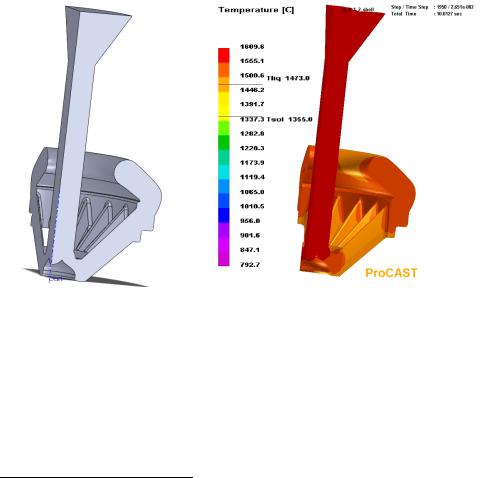

Рис. 3. Вид отливки с моди- |

Рис. 4. Распределение тепловых потоков по сече- |

фицированной прибылью |

нию отливки с модифицированной прибылью |

Расчет программного комплекса ProCAST показывает, что равномерность заполняемости и направленность кристаллизации обеспечиваются (рис. 4, 5), усадочные дефекты не затрагивают тело отливки, оставшись в прибыли (рис. 6). В целом изменение конфигурации прибыли не повлияло на результаты заливки, однако технологический выход годного для данной конструкции составит уже 38 %.

* Пустовалов Д.О., Самусев И.В. Конструирование прибылей для стальных отливок сложной конфигурации с последующим анализом в программном комплексе ProCAST // Инновационные технологии в машиностроении: материалы междунар. науч.-практ. конф., г. Пермь, 24–25

мая 2012 г. С. 51–58.

65

Рис. 5. Схема затвердевания отливки с модифицированной прибылью

Рис. 6. Зоны пористости по сечению в отливке с модифицированной прибылью

66

Таким образом, использование программного комплекса ProCAST для анализа результатов заливки при проектировании отливки и литниковой питающей системы не только существенно ускоряет и упрощает процесс изготовления детали, но и позволяет оптимизировать ТВГ отливки до внедрения ее в производство, что ведет к значительному уменьшению материальных и трудовых ресурсов. По результатам данных расчетов программным комплексом ProCAST можно сделать вывод: наклон прибыли в сторону центральной оси симметрии отливки является рациональным, так как увеличение ТВГ составляет 8 %.

Получено 3.09.2012

Пустовалов Дмитрий Олегович – аспирант, Пермский национальный исследовательский политехнический университет (614990, г. Пермь, Комсо-

мольский пр., 29, е-mail: Pustovalov.dmitrii@inbox.ru).

Pustovalov Dmitriy Olegovich – Postgraduate Student, Perm National Research Polytechnic University (614990, Perm, Komsomolsky av., 29, е-mail: Pustovalov.dmitrii@inbox.ru).

67

УДК 621.791

В.В. Каратыш

V.V. Karatysh

Пермский национальный исследовательский политехнический университет

Perm National Research Polytechnic University

Н.А. Кокоулин, А.Ю. Деревянных, М.А. Баяндин, С.Е. Дударев, А.Н. Лялин

N.A. Kokoulin, A.U. Derevyannykh, M.A. Bayandin, S.E. Dudarev, A.N. Ljalin

ОАО Пермский завод «Машиностроитель»

Mashine Building Plant, Perm

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД СЛОЕМ ФЛЮСА КОЛЬЦЕВЫХ И ПРОДОЛЬНЫХ ШВОВ СБОРОЧНЫХ ЕДИНИЦ ИЗ СТАЛЕЙ С ТОЛЩИНОЙ СВАРИВАЕМЫХ КРОМОК ОТ 4 ДО 60 ММ

TECHNOLOGICAL FEATURES OF THE AUTOMATIC SUBMERGED ARC WELDING ASSEMBLY UNITS MADE OF STEEL WITH THE THICKNESS

OF THE WELDED EDGES FROM 4 TO 60 MM

Рассмотрены технологические особенности автоматической сварки под слоем флюса сборочных единиц из сталей различной толщины на остающейся подкладке, флюсовой подушке, медной подкладке.

Ключевые слова: автоматическая сварка под слоем флюса, кольцевые и продольные швы, остающаяся подкладка, флюсовая подушка, медная подкладка, корневой шов, подготовка свариваемых кромок.

Technological features automatic submerged arc welding assembly units of steel various thickness, the remaining lining, cushioned flux, copper lining were considered.

Keywords: automatic welding, circular and longitudinal joints, remaining lining, flux pad, copper lining, root weld, shape of the edges.

68

К технологическим особенностям автоматической сварки кольцевых швов автомобильных газовых баллонов относится обеспечение качественных сварных соединений при толщине свариваемых кромок 4 мм.

Для сварки кольцевых швов первоначально применялась автоматическая аргонодуговая сварка неплавящимся электродом, без разделки свариваемых кромок на остающейся подкладке, при этом первый проход был без подачи присадочной проволоки. Данная технология имела ряд недостатков: нестабильность проплава при первом проходе и, как следствие, появление корневых непроваров и прожогов; образование пор в сварном шве. Для сокращения количества проходов была выполнена разделка кромок, но из-за овальности в обечайках и днищах при выполнении разделки были отклонения по величине притупления, что также приводило к нестабильности проплава.

Решением проблемы, возникшей при автоматической сварке на остающейся подкладке, явилось обеспечение плотного прилегания ее к внутренней поверхности штампованных днищ и вальцованной обечайки и обеспечение минимального смещения свариваемых кромок при сборке кольцевых швов как до сварки, так и после сварки в соответствии с требованиями конструкторской документации. По результатам статистических данных по замерам внутреннего диаметра днища, стыкуемого с обечайкой, была установлена средняя его величина. Исходя из полученной величины, определили периметр обечайки, что позволило найти ее постоянный диаметр. Но применяемый способ сварки не в полной мере обеспечивал получение качественных швов.

Для повышения качества сварных соединений и снижения трудоемкости применили автоматическую сварку под слоем флюса, также были проведены опытные работы по выбору оптимальной толщины (3–4 мм) и ширины (25– 30 мм) остающейся подкладки, что позволило исключить такие дефекты, как прожоги.

При выполнении кольцевых швов в начале процесса сварки по результатам радиографического контроля были выявлены такие дефекты, как зашлаковки на остающейся подкладке и в корне сварного соединения. Данный дефект возникал при зажигании сварочной дуги и проплавлении свариваемых кромок до остающейся подкладки, при этом оплавленный флюс попадал на остающуюся подкладку, в результате чего образовывалась зашлаковка, что было недопустимо по требованиям конструкторской документации. Для решения данной проблемы было принято технологическое решение, заключающееся в следующем: начало сварки на кольцевых швах газовых баллонов производилось в местах предварительного наложения в стыке сварного шва длиной 50–70 мм, выполненного ручной аргонодуговой сваркой.

Сборка под сварку корпуса газового баллона производилась в специализированном приспособлении на прихватках ручной аргонодуговой сваркой,

69

а до этого предварительно вовнутрь штампованного днища устанавливалась остающаяся подкладка, которая изнутри собиралась на прихватках с днищем ручной аргонодуговой сваркой, при этом на свободную часть подкладки устанавливалась обечайка.

Автоматическая сварка под слоем флюса производилась на специализированной установке с использованием подвесного автомата А-1416 с источником питания (ИП) ВДУ-1001 (рис. 1). Для сварки применялся сварочный флюс АН-348А, сварочная проволока Св-08Г2С диаметром 1,2 мм. Параметры режимов сварки приведены в табл. 1, 2. Результаты механических испытаний приведены в табл. 3.

Рис. 1. Установка для автоматической сварки под слоем флюса газовых баллонов

Таблица 1 Параметры режима сварки при жесткой внешней характеристике ИП

Ток сварки, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

Скорость подачи |

|

|

|

проволоки, м/ч |

300±5 |

41±1 |

28±0,5 |

145 |

|

|

|

|

70