книги / 635

.pdfКомпозиционные материалы с углеродной матрицей, армированной углеродными волокнами, занимают особое место среди современных конструкционных материалов. Они появились как альтернативный вариант композиционным материалам с полимерной матрицей, обладающим низкой теплостойкостью. УУКМ являются коррозионностойкими во всех без исключения агрессивных средах, в которых коррозионностоек графит, так как они относятся к одному типу материалов, а именно к углеграфитовым [1, 2].

УУКМ обладают существенно большей механической прочностью, чем графиты и керамика, в том числе к ударным нагрузкам, что также подтверждено нашими исследованиями [3]. Они имеют самую высокую удельную прочность среди всех известных материалов.

Основным недостатком УУКМ является то, что они так же, как графиты, проницаемы для жидкостей и газов, что обусловлено технологией их изготовления. По этой причине углеграфитовые материалы, а также графиты

иуглеродные композиционные материалы используются в химической и других отраслях промышленности весьма ограниченно, так как в аппаратах химических и металлургических производств требуется непроницаемость материала.

Настоящая работа ставит целью разработку герметизирующего пироуглеродного покрытия на поверхности несущей основы из углеродного композиционного материала. Пироуглеродные покрытия являются совершенно непроницаемыми как для жидкостей, так и для газов, в том числе для гелия,

идолжны надежно предохранять углеродную конструкцию от высокотемпературного, коррозионного воздействия металлических расплавов и химических сред [1, 2, 4].

Перекрытие поверхностных пор на несущей основе из ткани «УРАЛ ТМ-4», насыщенной пироуглеродом, осуществлялось с помощью шликерной композиции с графитовым мелкодисперсным наполнителем [5]. После окончания процесса уплотнения шликерной композиции пироуглеродом до плотности 1,5–1,7 г/см3 на поверхности шликерного подслоя формировалось пироуглеродное покрытие без прерывания хода технологического процесса.

Выбор температуры осаждения пироуглеродного покрытия должен основываться на получении компактного пироуглеродного покрытия с плотностью, близкой к теоретической. Температуры осаждения более 1000 °C, при которых можно ожидать высокие скорости осаждения и, следовательно, сокращение цикла технологического процесса, могут привести к развитию гомогенной реакции в объеме, образованию сажи и вторичных углеводородов [6]. Все это может привести к нарушению компактности пироуглеродного покрытия, уменьшению его плотности и, в итоге, к нарушению герметичности конструкции [7].

51

Для формирования пироуглеродного покрытия нами выбран интервал температур 970–990 °C, при общем давлении в системе 2,7 КПа, что должно обеспечить качество и экономичность процесса.

Скорость осаждения пироуглеродного покрытия может быть с большой достоверностью спрогнозирована с помощью кинетического закона роста пироуглерода, подробный вывод которого приведен нами в работе [8]:

|

|

1,6 10 |

4 |

|

|

|

− |

99,25 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

exp |

|

RT |

PCH4 |

|

|

|

|

|

|

мкм |

|

||||||

V |

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

, |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

S ,п/ у |

1+ 7,98 10−11 exp |

246,12 |

P |

|

|

+ 5,37 10−4 exp |

|

85,3 |

P |

12 |

|

ч |

|

|||||||

|

|

|

|

RT |

|

CH4 |

|

|

|

RT |

|

H2 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где PCH4 , PH2 – парциальные давления метана и водорода, кПа; R – газовая

постоянная, R = 8,3 10–3 кДж/(моль К); Т – температура, К.

Сравнение расчетных и многочисленных экспериментальных данных показало, что различие между расчетными и экспериментальными данными практически отсутствует (±5 %) и на шликерном подслое образуются компактные пироуглеродные осадки.

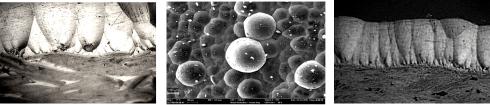

Микроструктура пироуглеродного покрытия (рисунок) включает в себя три стадии роста: 1) зарождение и рост случайно ориентированных кристаллитов; 2) стабильный кооперативный рост столбчатых зерен с преимущественной ориентацией, перпендикулярной подложке; 3) неустойчивый, самостоятельный рост отдельных кристаллитов или их группы.

в

|

|

|

а |

б |

в |

Рис. Формирование пироуглеродного покрытия на шликерном подслое: а – начальный рост, ×1020; б – морфология роста, ×2000 (растровая микроскопия); в – установившийся рост, ×510

Стадия зарождения вызывает однородное и быстрое образование мелких зародышей на поверхности поликристаллической подложки (рисунок, а). Дальнейший рост кристаллов подчиняется правилу геометрического отбора кристаллитов: кристаллиты растут медленнее всего в направлении, перпендикулярном к их граням, и с максимальной скоростью в направлении их вершин. Зерна с другими ориентациями уменьшаются в поперечном сечении

52

и быстро исчезают после того, как их направление роста наталкивается на соседние быстрорастущие кристаллиты. Зарождение новых кристаллов на поверхности растущих зерен встречается редко, поверхность остается макроскопически параллельна подложке, и общая граница между столбами располагается почти вертикально.

Известен механизм самосогласованного совместного столбчатого роста с границами, перпендикулярными подложке [9]. Согласно этому механизму зарождение ступеней роста должно происходить с большей скоростью на межзеренной границе, где количество дефектов решетки значительно больше, чем в теле зерна. Ступени роста образуются на общей границе и распространяются в равной степени по примыкающим граням. Однако, как показали наши исследования морфологии поликристаллической поверхности пироуглерода, она характеризуется крупными сфероидальными формами роста (рисунок, б) с выпуклыми вершинами зерен, которые указывают на то, что зарождение ступеней роста с большей скоростью происходит в центре зерна. В результате формируется пироуглеродное покрытие, обладающее столбчатой структурой высокой плотности, определенной текстуры (рисунок, в).

Переход к третьей стадии роста, если она есть, характеризуется появлением пор по границам зерен. Рост дендритов можно также отнести к третьей стадии роста. Третья стадия в нашем случае реализуется достаточно редко.

Проведенные нами рентгеноструктурные исследования пироуглерода (на аппарате ДРОН-3, медное излучение) в тканепрошивном каркасе, шликерном подслое и слоях пироуглеродного покрытия не обнаружили других форм углерода, кроме графита. По-видимому, для достижения эффекта фракционирования других форм углерода, таких как алмаз [10], карбины, чаоит [11, 12], кубический графит [13], необходимы большие содержания в газовой смеси водорода, который оказывает доминирующее влияние на образование различных форм углерода [14]. В нашем случае большое содержание водорода в газовой смеси оказывает отрицательное влияние на кинетику процесса и на насыщение пироуглеродом пористой среды, поэтому его содержание часто ограничивалось 10–15 %.

Сделаем следующие выводы:

1.Установлены темпратурно-временные параметры формирования герметизирующего пироуглеродного покрытия на несущей углеродной основе из ткани «УРАЛТМ-4» через шликерный подслой.

2.Показано, что образовавшиеся кристаллиты пироуглеродного покрытия растут с максимальной скоростью в направлении их вершин, что формирует столбчатую структуру с плотностью, близкой к теоретической.

53

Список литературы

1.Разработка и перспективы применения углеродных композиционных материалов в технологической оснастке, применяемой при проведении высокотемпературных процессов / В.М. Бушуев, П.Г. Удинцев, В.Ю. Чунаев,

А.Н. Ершова // Электрохимия. – 2003. – № 12. – С. 120–127.

2.Перспективы применения углеродных композиционных материалов

вхимическом аппаратостроении / В.М. Бушуев, П.Г. Удинцев, В.Ю. Чунаев, А.Н. Ершова // Химическая промышленность. – 2003. – Т. 80, № 3. – С. 38–45.

3.Синани И.Л., Бушуев В.М., Мусин Р.К. Закономерности пироуплотнения тканепрошивных углеродных каркасов в термоградиентном режиме для изготовления герметичных конструкций // Научно-технический вестник Поволжья. – Казань, 2012. – № 1. – С. 125–131.

4.Колесников С.А. Нагреватели электровакуумных печей из углеродуглеродных композиционных материалов // Конверсия в машиностроении:

сб. – М., 1993. – № 3. – С. 69–73.

5.Синани И.Л., Бушуев В.М., Лямин Я.В. Кинетика объемного насыщения пироуглеродом пористой углеродной среды // Научно-технический вестник Поволжья. – Казань, 2012. – № 1. – С. 121–124.

6.Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов: учебник для вузов. – М.: Изд-во МГТУ им. Баумана, 1998. – 516 с.

7.Пат. РФ 2186726 кл. СО1В31/00 от 26.11.2001. Способ герметизации изделий из углеграфитовых материалов / В.М. Бушуев и др.

8.Синани И.Л., Бушуев В.М. Кинетика кристаллизации пироуглерода при пиролизе метана // Коррозия, материалы, защита. – 2012. – № 2. – С. 28–32.

9.Holman W.R., Huegel F.J. // Jbid. – 1967. – Vol. 8. – P. 127–148.

10.Федосеев Д.В., Дерягин В.В., Варнин В.П. [и др.] // ДАН СССР. – 1976. – № 228. – С. 371.

11.Касаточкин В.И., Коршак В.В., Кудрявцев К.П. [и др.] // ДАН СССР. – 1974. – № 214. – С. 587.

12.Касаточкин В.И., Штеренберг Л.Е., Казаков М.К. [и др.] // ДАН

СССР. – 1973. – № 209. – С. 388.

13.Aust R.В., Drickamer Н.G. // Science. 1963, Vol. 140, P. 817.

14.Федосеев Д.В., Галимов Э.М. [и др.] // ДАН СССР. – 1971. – № 201. –

С. 1149.

Получено 3.09.2012

54

Синани Игорь Лазаревич – доктор технических наук, профессор, Пермский национальный исследовательский политехнический университет

(614990, г. Пермь, Комсомольский пр., 29, е-mail: sinani.pstu@yandex.ru).

Бушуев Вячеслав Максимович – кандидат технических наук, главный специалист, Уральский научно-исследовательский институт композиционных материалов (614014, г. Пермь, ул. Новозвягинская, д. 57, e-mail: uniikm@yandex.ru).

Sinani Igor Lasarewisch – Doctor of Technical of Sciences, Professor, Perm National Research Polytechnic University (614990, Perm, Komsomolsky av., 29, е-mail: sinani.pstu@yandex.ru).

Bushuyev Vyacheslav Maximovisch – Candidate of Technical Sciences, Chief Specialist, Ural Scientific Research Institute of Composite Materials (614014, Perm, Novozvyaginskaya st., 57, е-mail: uniikm@yandex.ru).

55

УДК 621.762.016

Е.Н. Прямилова

E.N. Pryamilova

Пермский национальный исследовательский политехнический университет

Perm National Research Polytechnic University

КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ β-СИАЛОНА:

СОСТАВ И СВОЙСТВА

COMPOSITIONS FOR β-SIALON PRODUCTION:

FORMULATION AND PROPERTIES

Изучено влияние состава композиции для получения β-сиалона как продукта спекания. При спекании в вакуумной печи в атмосфере азота при температуре 1750 °С получены сиалоны раз-

личного состава: Si2Al4O4N4, Si3Al3O3N5.

Ключевые слова: композиционные материалы, β-сиалон, обычное спекание, керамика, нитрид кремния.

Influence of the composition for β-sialon production on the sintered product has been studied. During the sintering in the vacuum furnace at 1750 °С at nitrogen atmosphere sialons of different composition were obtained: Si2Al4O4N4, Si3Al3O3N5.

Keywords: composite materials, β-sialon, pressureless sintering, ceramics, silicon nitride.

Сиалон – новый и перспективный класс конструкционных материалов для получения изделий, обладающих высокотемпературной прочностью, устойчивостью к окислению, низким коэффициентом теплового расширения и т.д. Для получения сиалона с заданными свойствами и характеристиками необходимо учитывать множество факторов, оказывающих влияние на конечный продукт. Свойства получаемого материала зависят от условий измельчения, методов консолидации, технологических характеристик. Важен каждый этап: от предварительной подготовки порошков: их гранулометрического состава, чистоты, соотношения компонентов в композиции, – до параметров режима спекания: температуры, времени выдержки и т.д. В связи с этим проводятся исследования закономерностей влияния тех или иных факторов на характеристики получаемого материала, его состав и свойства [1].

В данной работе для синтеза сиалона использовали порошки Si3N4, Al2O3, AlN и Y2O3. Метод консолидации – прессование образцов на ручном гидравлическом прессе и спекание при температуре 1750 °С в атмосфере азота.

56

Проведение эксперимента. В экспериментах использовали порошки Si3N4, Al2O3, AlN и Y2O3; этиловый спирт и ацетон – для измельчения порошков; 4%-ный раствор поливинилового спирта – при прессовании образцов.

Проведен гранулометрический анализ порошков на приборах Analyzette 22 NanoTech и CPS Disc Centrifuge. На приборе Sorbi 4.1 определена удельная поверхность (табл. 1).

Таблица 1

Результаты гранулометрического анализа исходных порошков и значения удельной поверхности

№ |

Порошок |

Analyzette 22, |

CPS Disc Centrifuge, |

Удельная поверхность, |

п/п |

dср, мкм |

dср, мкм |

м2/г |

|

1 |

Al2O3 |

2,03 |

1,23 |

7,72 |

2 |

Si3N4 |

2,04 |

2,4 |

1,72 |

3 |

AlN |

9,6 |

6,3 |

1,22 |

|

|

|

|

|

4 |

Y2O3 |

12,4 |

5,7 |

13,4 |

Порошки для получения β-сиалона: Si3N4, Al2O3 и AlN, – смешали с добавлением оксида иттрия Y2O3 для активации процесса спекания.

Композицию измельчали и смешивали с использованием мельниц различного принципа действия в кюветах из разного материала. При измельчении в титановых кюветах на вибромельнице в течение 3 ч образуется намол титана, около 2 %. При измельчении в твердосплавных кюветах (ВК6) в течение 2 ч на вариопланетарной мельнице «Пульверизетте» намол вольфрама составил около 4 %, кобальта – около 0,3 %.

Композицию также измельчали на планетарной мельнице Sand в течение 70 ч в халцедоновых кюветах с халцедоновыми шарами в ацетоне. Через определенные промежутки времени измеряли размер частиц порошка на лазер-

ном анализаторе частиц Analyzette 22 NanoTech:

Время |

6 |

12 |

20 |

30 |

40 |

50 |

70 |

|

помола, ч |

||||||||

|

|

|

|

|

|

|

||

dср, мкм |

1,567 |

0,96 |

1,4 |

1,05 |

0,968 |

0,723 |

0,703 |

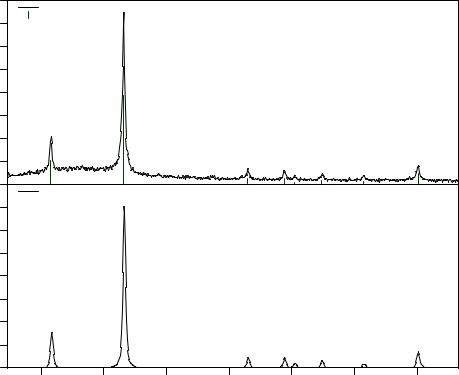

При использовании халцедоновых кювет в течение 6 ч работы намол SiO2 составил 0,35 % от массы шаров. Исследован фазовый состав намола. На дифрактограмме присутствуют дифракционные линии SiO2 кварца, а также следы аморфной фазы SiO2 (рис. 1). Расчет по программе XRD: Crystallinity показал, что содержание кристаллической фазы составляет

58,8 %.

57

|

1600 |

|

|

|

|

|

|

|

P_sio2_namol_90412 data |

|

|

|

|

|

|

|

P_sio2_namol_90412 peaks |

|

|

|

|

|

|

|

1400 |

|

|

|

|

|

|

|

1200 |

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

800 |

|

|

|

|

|

|

|

600 |

|

|

|

|

|

|

/с |

|

|

|

|

|

|

|

,имп |

400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Интенсивность |

200 |

|

|

|

|

|

|

1600 |

|

|

|

|

|

|

|

SiO2 Quartz |

|

|

|

|

|

|

|

1400 |

|

|

|

|

|

|

|

1200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

800 |

|

|

|

|

|

|

|

600 |

|

|

|

|

|

|

|

400 |

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

20.0 |

25.0 |

30.0 |

35.0 |

40.0 |

45.0 |

50.0 |

|

|

|

|

2θ, град |

|

|

|

|

|

Рис. 1. Фрагмент дифрактограммы порошка намола |

|

||||

Для проведения процесса спекания порошок Si3N4 предварительно измельчали на планетарной мельнице Sand в течение 10 ч в халцедоновых кюветах в этиловом спирте. Проведен гранулометрический анализ порошка до и после помола на лазерном анализаторе частиц Analyzette 22 NanoTech. Размер частиц исходного порошка 2,04 мкм, после измельчения в течение 10 ч –

0,96 мкм.

На основе измельченного порошка Si3N4 приготовлено три композиции, включающие в себя следующие компоненты:

1.Si3N4, Al2O3, AlN и Y2O3.

2.Композиция № 1 с избытком компонентов Si3N4 и AlN, позволяющих

устранить отрицательное влияние намола SiO2.

3. Композиция № 2 с добавлением 2 % SiO2, полученного золь-гель методом, для активации процесса спекания.

Измельчение и смешивание композиций проводили на планетарной мельнице Sand в халцедоновых кюветах с ацетоном в течение 2 ч. Проведен рентгенофазовый анализ смеси сиалона до и после измельчения. Полу-

58

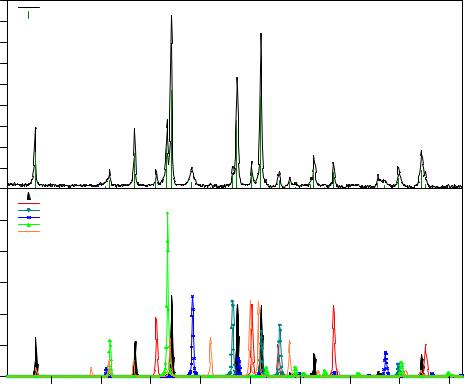

ченные спектры практически идентичны. На дифрактограммах композиций |

||||||||||

присутствуют следующие фазы: основная фаза – Si3N4; фазы Al2O3, Y2O3, AlN |

||||||||||

и SiO2 (рис. 2). |

|

|

|

|

|

|

|

|

||

|

1800 |

|

|

|

|

|

|

|

|

|

|

|

Smes-Si3N4-AlN-Al2O3_do-razmol data |

|

|

|

|

|

|

|

|

|

|

Smes-Si3N4-AlN-Al2O3_do-razmol peaks |

|

|

|

|

|

|

|

|

|

1600 |

|

|

|

|

|

|

|

|

|

|

1400 |

|

|

|

|

|

|

|

|

|

|

1200 |

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

800 |

|

|

|

|

|

|

|

|

|

/с |

600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, имп |

400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Интенсивность |

200 |

|

|

|

|

|

|

|

|

|

3000 |

|

|

|

|

|

|

|

|

|

|

|

72-1308 Si3N4 |

|

|

|

|

|

|

|

|

|

|

11-661 Al2O3 |

|

|

|

|

|

|

|

|

|

|

8-262 AlN |

|

|

|

|

|

|

|

|

|

2500 |

83-927 Y2O3 |

|

|

|

|

|

|

|

|

|

77-1060 SiO2 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

40-1129 Silicon Nitride |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2000 |

|

|

|

|

|

|

|

|

|

|

1500 |

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

15.0 |

20.0 |

25.0 |

30.0 |

35.0 |

40.0 |

45.0 |

50.0 |

55.0 |

|

|

|

|

|

2θ, град |

|

|

|

|

|

|

Рис. 2. Дифрактограмма композиции для получения сиалона после измельчения |

|||||||||

|

|

|

|

|

(композиция № 1) |

|

|

|

|

|

Из полученных композиций были спрессованы таблетки диаметром 1,2 см. Средняя плотность прессовок составила 1,8 г/см3. Спекание прессовок проводили в среде чистого азота при температуре 1750 °С в засыпке из нитрида кремния [2]. Методом гидростатического взвешивания определена плотность и пористость спеченных образцов [3].

Обсуждение результатов. Плотность образцов, приготовленных из композиций № 1 и 2, составила 3 г/см3, пористость 3 %. Образцы, полученные из композиций № 3, обладают плотностью 2,7 г/см3, пористость 9 %.

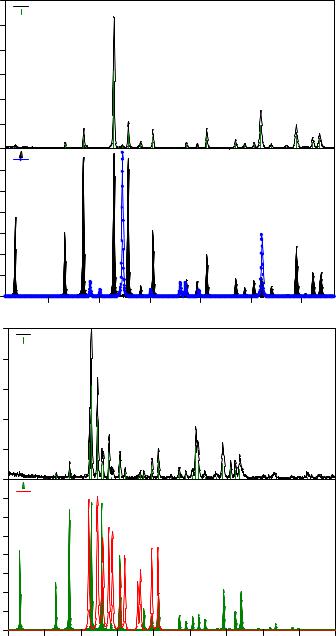

Рентгенофазовый анализ образцов, спеченных при 1750 °С, показал образование сиалонов различного состава. На дифрактограмме образца № 1 присутствует основная фаза Si2Al4O4N4 с преимущественной кристаллогра-

59

фической ориентировкой по направлению (101) и параметрами гексагональ- |

|||||||

ной кристаллической решетки а = 7,69Å и с = 2,99Å; а также следовое коли- |

|||||||

чество SiO2 (рис. 3, а). На дифрактограммах образцов № 2 и 3 имеются линии |

|||||||

|

3000 |

|

|

|

|

|

|

|

T_Si-Al-O-N_#1_centr data |

|

|

|

|

|

|

|

T_Si-Al-O-N_#1_centr peaks |

|

|

|

|

|

|

|

2500 |

|

|

|

|

|

|

|

2000 |

|

|

|

|

|

|

|

1500 |

|

|

|

|

|

|

/с |

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, имп |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Интенсивность |

1400 |

|

|

|

|

|

|

Si2 Al4 O4 N4 |

|

|

|

|

|

|

|

SiO2 |

|

|

|

|

|

|

|

1200 |

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

600 |

|

|

|

|

|

|

|

400 |

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

2θ, град |

|

20.0 |

30.0 |

40.0 |

50.0 |

60.0 |

70.0 |

|

|

|

|

|

a |

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T_Si-Al-O-N_#7_90212 data |

|

|

|

|

|

|

|

T_Si-Al-O-N_#7_90212 peaks |

|

|

|

|

|

|

800

|

600 |

|

400 |

/с |

|

,имп |

200 |

Интенсивность |

1000 |

|

1600 |

|

Si3 Al3 O3 N5 |

|

Si-Al-O-N |

|

1400 |

|

1200 |

800

600

400

200

0

10.0 |

20.0 |

30.0 |

40.0 |

50.0 |

60.0 |

70.0 |

80.0 |

90.0 |

100.0 2θ, град |

б

Рис. 3. Дифрактограммы спеченных образцов: а – образцы из композиции № 1; б – образцы из композиции № 3

60