книги / 46

.pdf

Секция 2

Технология переработки нефти, газа и нефтехимического синтеза

ÓÄÊ 665.637.8

А.А. Абишев, С.Х. Загидуллин

Пермский государственный технический университет

СОВРЕМЕННЫЕ ОТЕЧЕСТВЕННЫЕ СПОСОБЫ УЛУЧШЕНИЯ РАБОТЫ ОКИСЛИТЕЛЬНЫХ КОЛОНН ПРОИЗВОДСТВА НЕФТЕБИТУМОВ

Представлены последние отечественные технические решения в области инженерного оформления процесса непрерывного производства нефтяного окисленного битума в колонных аппаратах. Даны описания приведенных конструкций и сведения об их промышленном внедрении.

Âпоследнее время при производстве нефтяных окисленных битумов в качестве аппаратов для совмещения сырья и оксиданта – кислорода воздуха – все большее распространение получают пустотелые колонны. Они представляют собой цилиндрические сосуды, оборудованные патрубками для подачи сырья, пара, выхода газообразных и жидких продуктов окисления, входа циркуляционного потока. Внутри колонны размещаются различные устройства для распределения и диспергирования воздуха.

Âсвязи с увеличением темпов дорожного, гражданского и промышленного строительства актуальной становится проблема повышения производительности битумных установок и улучшения качества получаемого продукта. Ряд ведущих специалистов в этой области выделяют один из наиболее действенных способов ее решения [1, 2], который заключается в совершенствовании гидродинамики взаимодействия газовой и жидкой фаз в аппаратах окисления за счет увеличения межфазной поверхности контакта реагентов. Достижение подобного результата без значительных капитальных вложений возможно на базе модернизации существующих окислительных колонн.

Âданной работе рассмотрены последние отечественные инже- нерно-технические разработки, позволяющие улучшить основные

123

показатели процесса получения битума и представляющие интерес при реконструкции существующих и строительстве новых установок окисления нефтяных остатков.

|

Высокая |

эффективность производ- |

||

|

ства битума достигнута в ОАО «Уфим- |

|||

|

ский НПЗ» и ЗАО «Битран» (Республика |

|||

|

Коми, г. Ухта) благодаря внедрению |

|||

|

двухсекционных окислительных колонн |

|||

|

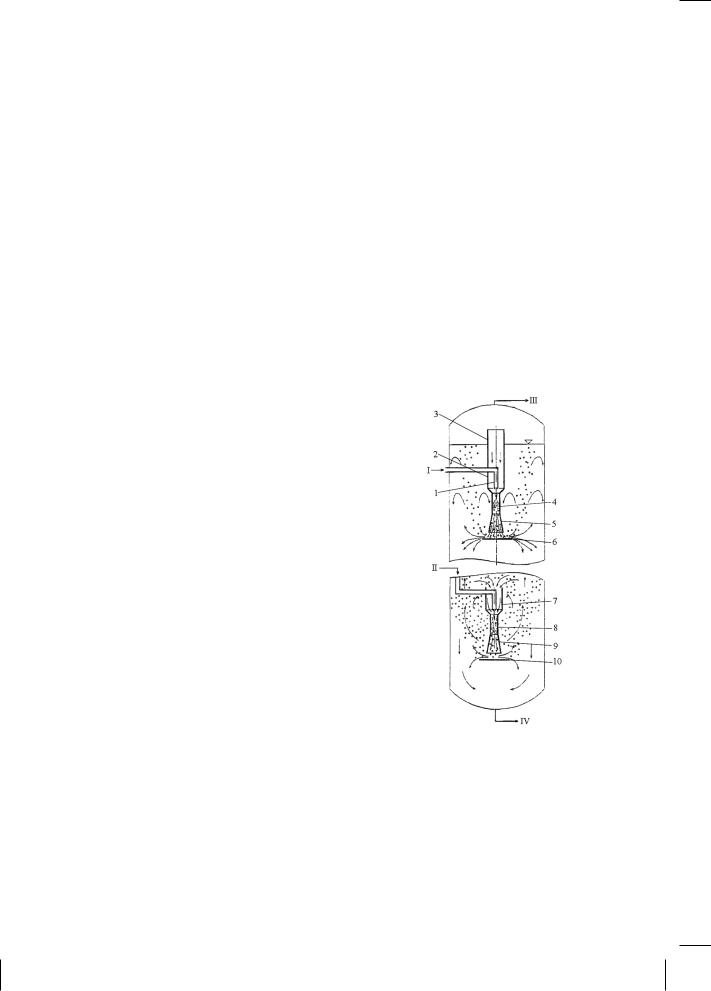

[3, 4] (рис. 1). Секции реакции 1 è ñåïà- |

|||

|

рации 2 в таких аппаратах конструктив- |

|||

|

но разделены перфорированной тарел- |

|||

|

êîé 3, причем относительно холодное |

|||

|

сырье – гудрон – подается в сепарацион- |

|||

|

ную зону, тем самым охлаждая газожид- |

|||

|

костную смесь, поступающую из про- |

|||

|

странства под тарелкой. Далее оно по пе- |

|||

Рис. 1. Двухсекционная |

ретоку 4 |

вместе с |

рециркулятом |

|

окислительная колонна |

направляется в секцию |

реакции, где |

||

(линии: I – сырье, II – |

||||

окисляется кислородом воздуха, пода- |

||||

воздух, III – газы окисления, |

||||

IV – битум) |

ваемым через распределительное уст- |

|||

|

ройство 5. Благодаря такой организации |

|||

потоков обеспечивается поддержание относительно низкой температуры в газовом пространстве, исключающей его закоксовывание, и относительно высокой температуры в реакционной зоне, за счет чего практически полностью используется кислород воздуха.

Более эффективной модификацией данной конструкции является вариант с тремя разделенными секциями [5], помимо двух вышеназванных добавляется отдельная зона – зона диспергирования. Такое решение позволяет избежать образования коксовых отложений и в нижней части аппарата.

Прием секционирования также использован в конструкции окислительной колонны ООО «Доркомплект», г. Пермь (рис. 2) [6].

В данном случае реактор разделен на четыре зоны. Зона смешения 1, в которую подается свежее сырье, находится в средней части аппарата. Она представляет собой пространство между разнесенными по его высоте устройствами пленочного окисления 2 – насадкой, состоящей из вертикально ориентированных стальных пла-

124

стин. Отсюда при помощи насоса 3 часть смеси (30–50 %) сырья и частично окисленного продукта направляется в зону рециркуляции 4 через распылитель 5 на дозирующую тарелку 6. Оставшаяся жидкость поступает в зону доокисления 7. Здесь находится устройство подачи воздуха 8 и тарелка 9, выделяющая кубовую зону 10, из которой отбирается готовый продукт.

Сообщается, что для увеличе- ния площади контакта гудрона и воздуха и получения мелкодисперсной газовой эмульсии (рис. 3) может быть использован гидродинамический кавитационный эффект [7]. Поток сырья, входящего в данный аппарат, разделяется на две части. Приблизительно 5–10 % от его общего количества направляется на разделительную перегородку 1 с «глухой» тарелкой 2, предназначенной для конденсации тяжелых углеводородов из газов окисления. Этот конденсат, прохо-

äÿ |

по патрубку 3, смешивается |

ñ |

остальной частью исходного |

гудрона и подается в сопло 4 кави- тационно-вихревого аппарата 5.

Кавитатор 6, установленный в сопле, делит поток на две части: 20–30 % общего количества смеси приобретает асимметричное движение, оставшиеся 70–80 % впрыскиваются в закрученный

Рис. 2. Четырехсекционная окислительная колонна (линии: I – сырье, II – воздух, III – газы окисления, IV – битум)

Рис. 3. Окислительная колонна с установленным кавитационновихревым аппаратом (линии: I – сырье, II – воздух, III – газы окисления,

IV – битум, V – опорожнение аппарата)

125

объем газа, который подводится к патрубку 7. В результате диспергированная воздушно-сырьевая смесь через конфузор 8 попадает в пенную зону 9, ограниченную корпусом кавитационно-вихревого аппарата 10, где происходит коалесценция части пузырьков. Далее полученная пена поступает в зону реакции.

Готовый окисленный продукт выводится сбоку реактора на расстоянии 2/3 его высоты от нижнего днища. Отработанные газы окисления выводятся из аппарата через верхний патрубок.

В газожидкостном реакторе ТОО «Нефтехимстарт» и ТОО «Научно-исследовательский центр по нефтехимическим технологиям» (г. Ярославль) (рис. 4) [8] ин-

|

тенсификация процесса окисления |

|

|

достигается за счет организации цир- |

|

|

куляции жидкости внутри реактора |

|

|

в режиме газлифта. Сырье подается |

|

|

в аппарат через патрубок 1, установ- |

|

|

ленный в нижней части, где оно сме- |

|

|

шивается с частично окисленным |

|

|

гудроном. Часть этой смеси эжекти- |

|

|

руется подаваемым через распреде- |

|

|

лительное устройство 2 воздухом |

|

|

в центральную трубу 3, по которой |

|

|

в режиме газлифта движется вверх. |

|

|

Другая ее часть циркуляцион- |

|

|

ным насосом 4 через форсунку 5, |

|

|

смонтированную над циркуляцион- |

|

|

ной трубой, попадает в смеситель 6, |

|

Рис. 4. Окислительная колонна |

представляющий собой три коакси- |

|

с центральной циркуляционной |

ально установленные трубы различ- |

|

трубой (линии: I – сырье, II – воздух, |

ной длины и диаметра. При этом его |

|

III – газы окисления, IV – битум) |

||

верхний торец расположен выше |

||

|

верхнего среза циркуляционной трубы, а нижний – в ее верхней части. Здесь с целью дополнительной интенсификации газожидкостного контакта установлены насадочные элементы 7.

Под смесителем находятся диски-отбойники 8. Готовый битум выводится из бокового «кармана» 9, предотвращающего попадание газовой фазы в продуктовый трубопровод.

126

Специалистами ООО «ВОКСТЭК» (г. Москва) и ЗАО «Рязанская нефтеперерабатывающая компания» на основе струйной техники разработан аппарат окисления гудрона (рис. 5) [9], использующий энергию входящих в него потоков для улучшения процесса перемешивания реагентов, организации циркуляции и повышения степени диспергирования фаз.

Сырье в колонну подается через сопло 1, установленное в ее верхней части инжектора 2, который посредством трубопровода 3 соединен с газовым пространством. Эжектируемые газы окисления и сырье, проходя через камеру смешения 4, диффузор 5 и отражатель 6, поступают в реакционное пространство. За счет такой организации циркуляции газов окисления обеспечивается более полное

использование кислорода воздуха. |

|

||

Аналогичную конструкцию имеет ин- |

|

||

жектор 7, расположенный в нижней части ре- |

|

||

актора и предназначенный для ввода воздуха. |

|

||

При этом происходит эжекция окисленного |

|

||

продукта; полученная газожидкостная смесь |

|

||

проходит через смеситель 8 и диффузор 9, ïî- |

|

||

сле чего подается на отражатель 10. Готовый |

|

||

битум и отработанные газы окисления отво- |

|

||

дятся из колонны через штуцеры, находящие- |

|

||

ся в ее нижней и верхней частях. В соответст- |

|

||

вии с данной разработкой возможна установ- |

|

||

ка сырьевого инжектора также за пределами |

|

||

реактора. Сообщается, что именно такой ва- |

|

||

риант реализован на битумном производстве |

|

||

ЗАО «Рязанская |

нефтеперерабатывающая |

|

|

компания». |

|

|

|

Анализируя приведенные конструкции, |

|

||

можно выделить важную тенденцию в облас- |

|

||

ти аппаратурного |

оформления окисления |

Рис. 5. Окислительная |

|

нефтяных остатков: оптимизация процесса |

|||

колонна с |

|||

осуществляется за счет применения комплек- |

установленными |

||

са мер, направленных на организацию внут- |

инжекторами (линии: |

||

I – сырье, II – воздух, |

|||

ренних газожидкостных потоков реактора. |

|||

III – газы окисления, |

|||

Это достигается одновременно при помощи |

IV – битум) |

||

127

внедрения более рациональных схем ввода исходных реагентов и вывода продуктов, а также установки внутренних устройств, интенсифицирующих контакт газа и жидкости, в отдельных случаях использованием внешней циркуляции жидкости насосом.

Очевидно, что применение приведенных технических решений позволит получать продукцию с улучшенными качественными показателями, скажется на снижении содержания кислорода в отходящих газах, приведет к общей интенсификации процесса.

Список литературы

1.Современные устройства совмещения сырья и воздуха на установках получения окисленного битума / Н.Ю. Белоконь [и др.] // Нефтепереработка и нефтехимия. – 1999. – ¹5.

2.Современные конструкции аппаратов окисления нефтяных остатков / Н.Ю. Белоконь [и др.] // Нефтепереработка и нефтехимия. – 2000. – ¹9.

3.Окислительная колонна битумной установки / Л.Г. Груцкий [и др.] // Химия и технология топлив и масел. – 2000. – ¹6.

4.Опыт реконструкции битумной установки / А.А. Касьянов [и др.] // Химия и технология топлив и масел. – 1999. – ¹4.

5.Пат. 2246522 РФ, МПК С 10 С 3/04. Способ получения битума / Грудников И.Б. – Заявл. 22.12.2003; опубл. 20.02.2005. – Бюл. ¹5.

6.Пат. 2182922 РФ, МПК С 10 С 3/04. Способ получения нефтяного битума и установка для его осуществления / Лобанов В.В., Ануфриев Ю.В. – Заявл. 03.07.2001; опубл. 27.05.2002. – Бюл. ¹12.

7.Пат. 2281155 РФ, МПК В 01 J 10/00. Газожидкостной реактор / Хафизов Ф.Ш. [и др.]. – Заявл. 01.04.2005; опубл. 10.08.2006. – Бюл. ¹22.

8.Пат. 2095134 РФ, МПК В 01 J 10/00. Газожидкостной реактор / Комаров С.М. [и др.]. – Заявл. 05.03.1996; опубл. 10.11.1997. – Бюл. ¹26.

9.Пат. 2203132 РФ, МПК В 01 J 10/00. Реактор для окисления нефтепродуктов / Яковлев С.П. [и др.]. – Заявл. 21.11.2001; опубл. 27.04.2003. – Бюл. ¹10.

Получено 11.06.2008

ÓÄÊ 665.637.8

А.С. Ширкунов, А.В. Кудинов, В.Г. Рябов, А.Н. Нечаев*, А.С. Дегтянников*, С.В. Слобода

Пермский государственный технический университет,

*ООО «ЛУКОЙЛ-Пермнефтеоргсинтез»

ПОСТРОЕНИЕ МАТЕМАТИЧЕСКОЙ МОДЕЛИ ПРОЦЕССА НЕПРЕРЫВНОГО ПРОИЗВОДСТВА БИТУМОВ ОКИСЛЕНИЕМ

Исследовано влияние состава и расхода сырья, температуры реакции и удельного расхода воздуха на качество получаемого окисленного битума в колонных аппаратах непрерывного действия с использованием данных по мониторингу работы промышленной установки производства битумов окислением 19-10 ООО «ЛУКОЙЛ-Пермнефтеоргсинтез». Предложена математическая модель, описывающая изменение температуры размягчения и пенетрации продукта в зависимости от технологиче- ских параметров работы установки. Оценена возможность применения данной модели для управления качеством товарного битума.

С ростом интенсивности движения на автомобильных дорогах возрастают и требования к качеству асфальтобетонов, а значит, и к дорожным нефтяным битумам, которые являются связующим в данных материалах и определяют многие из его свойств. В связи с этим задача поддержания параметров качества битумного вяжущего на стабильном уровне является весьма актуальной.

Существенную помощь при ее решении может оказать использование математического моделирования для описания процесса окисления тяжелых нефтяных остатков – основного способа производства нефтяных битумов в России.

Имеющиеся в литературе математические модели процесса полу- чения окисленного битума удовлетворительно описывают лишь периодический способ производства битума в кубах [1]. В связи с этим возникла необходимость в изучении влияния как состава сырья, так

129

и технологических параметров процесса на качество получаемого битума в промышленных колоннах непрерывного окисления. Обобщение этих зависимостей в единой математической модели непрерывного процесса окисления в колонном аппарате позволит спрогнозировать основные показатели качества битума на основе данных по расходам сырьевых компонентов, расходу воздуха и другим параметрам работы колонны и, как следствие, даст возможность оперативно управлять ка- чеством продукта, поддерживая его на постоянном уровне при изменяющихся составе сырья и загрузке колонны.

Для достижения поставленной задачи были использованы данные, полученные при мониторинге работы окислительных колонн как частичного заполнения (С-2), так и полного заполнения с выносным сепаратором (К-5 и С-1) установки 19-10 ООО

«ЛУКОЙЛ-Пермнефтеоргсинтез». Сырьем при этом служил компаунд, содержащий в своем составе не менее 45 % гудрона утяжеленного фракционного состава с вязкостью при 80 °С от 70 до 160 с, при выпуске битума марки БНД 90/130.

В качестве основы была использована математическая модель, разработанная для лабораторного полупериодического реактора окисления [2]. При построении математической модели были приняты следующие приближения:

–окислительная колонна является реактором идеального смешения;

–свойства компонентов сырья окисления (слопа, гудрона, асфальта деасфальтизации) не изменяются во времени (для расчетов используются усредненные значения температур размягчения и пе-

нетрации при 25 °С данных компонентов);

– в расчете применяются экспериментальные значения температуры в колонне.

Обработка полученных в ходе мониторинга данных позволила предложить математическую модель, описывающую зависимость температуры размягчения и пенетрации при 25 °С битума, покидающего колонну, от состава и расхода сырья, температуры в аппарате, расхода воздуха, уровня в аппарате (в колонне С-2 либо выносном сепараторе С-1) и остаточного содержания кислорода.

Сущность предлагаемой математической модели иллюстрируется рисунком и состоит в том, что работа окислительной колонны непре-

130