книги / 46

.pdf

Целью данной работы являлось нахождение закономерностей и оптимальных параметров процесса гранулирования уротропина. Простым и эффективным методом гранулирования порошковых материалов – метод окатывания, осуществляемый

âбарабанных грануляторах [3,4]. При перемешивании порошка во вращающемся устройстве вследствие беспорядочного слипания частиц возникают мелкие комочки неправильной формы – агломераты. Постепенно они увеличиваются, при их трении друг о друга выступы сглаживаются, а впадины заполняются. В результате при окатывании комочки могут приобрести сфериче- скую форму. Основной причиной агломерации частиц порошка

âкомочки и сохранения гранулами механической прочности при наличии жидкой фазы является образование между частицами перемычек – мостиков, которые при высыхании кристаллизуются и упрочняют гранулу. Непрерывное движение гранулируемого материала приводит не только к образованию и росту гранул, но и к разрушению наименее прочных из них. Указанные процессы и физико-механические свойства получаемых гранул (проч- ность, гигроскопичность и др.) невозможно заранее предсказать,

âсвязи с этим возникает необходимость экспериментальных исследований процесса гранулирования.

Задачами работы являлось установление влияния на гранулометрический состав, выход товарной фракции и прочность гранул основных параметров: измельчения частиц исходного уротропина, вида и расхода связующего, температуры и продолжительности процесса гранулирования, количества вводимого ретура.

Для получения гранулированного уротропина использовали продукт, производимый на ОАО «Метафракс» (г. Губаха) со следующим гранулометрическим составом: фракция 0–0,25 мм – 18 %, фракция +0,25–0,50 мм – 58 %, фракция +0,50–1,00 мм – 3,5 %, фракция +1,00–2,00 мм – 5,0 %, фракция +2,00 мм – остальное.

Исследования по гранулированию проводили на установке, которая включала в себя барабанный гранулятор с рубашкой, имеющий скорость вращения до 40 об/мин, электрический привод и термостат. Для поддержания постоянного температурного режима в рубашку гранулятора подавали воду, предварительно нагретую в термостате до заданной температуры.

101

Методика эксперимента по исследованию процесса гранулирования заключалась в следующем: исходные компоненты предварительно измельчали до определенного размера частиц и смешивали в определенных соотношениях со связующим, затем загружали в гранулятор, предварительно нагретый до температуры опыта (25, 60, 90 îС). Продолжительность окатывания изменяли от 60 до 600 с. После исте- чения заданного промежутка времени гранулы выгружали на поддон, высушивали, после чего определяли гранулометрический состав и измеряли статическую прочность гранул на приборе ИПГ. Сушку гранул проводили в сушильном шкафу при различных температурах.

Влияние измельчения исходных компонентов. При гранулировании методом окатывания показатели гранулирования (выход товарной фракции размером 2–5 мм, механическая прочность гранул на сжатие) зависят от размеров частиц окатываемого материала, т.е. предварительного измельчения. Для установления влияния измельчения в электромельнице проведены исследования с различной длительностью процесса измельчения, от которой зависели конечные размеры частиц уротропина. При проведении этой серии исследований использовали фотометрический метод измерений размеров минимальных и максимальных частиц уротропина. Фотомикроскопический анализ максимальных по размеру частиц уротропина показал, что они состоят из агрегатов более мелких частиц.

Для проведения этой серии исследований в качестве связующего использовали 5%-й раствор соединения кремния, содержание которого составило 10 % к массе твердой фазы. Результаты исследований представлены в табл. 1.

Ò à á ë è ö à 1

Влияние измельчения на гранулометрический состав и прочность гранул уротропина

Длитель- |

Размер частиц, мкм |

Гранулометрический состав |

Прочность |

||||

ность |

|

|

|

гранул, % |

|

||

минималь- |

максималь- |

|

|

гранул, |

|||

измельче- |

|

|

|

||||

íûé |

íûé |

+5,0 ìì |

+2,0–5,0 ìì |

–2,0 ìì |

кгс/гранула |

||

íèÿ, ñ |

|||||||

|

|

|

|

|

|

||

0 |

103 |

448 |

64,9 |

30,8 |

4,3 |

0,81 |

|

15 |

26 |

258 |

65,5 |

32 |

2,5 |

0,92 |

|

30 |

17 |

172 |

63,9 |

36 |

0,1 |

0,91 |

|

45 |

17 |

172 |

43,5 |

54 |

2,5 |

0,86 |

|

102

В данной работе в качестве связующего исследовали воду, водные растворы уротропина (20, 30, 50 %) и растворы кремнийсодержащего соединения (КСС). Исследование процесса гранулирования с использованием в качестве связующего воды, вводимой в количестве 4,8; 9,1 и 13 %, показало, что получаемые гранулы имеют низкую механическую прочность (менее 0,15 кгс) и легко разрушаются.

Результаты исследований гранулирования уротропина с введением в качестве связующего растворов уротропина различных концентраций и количеств приведены на рис. 1,2 и в табл. 2.

Рис. 1. Влияние содержания раствора уротропина в грануляте на прочность гранул (à) и на выход (á) товарной фракции (при концентрациях растворов 20; 30 и 50%)

104

Из анализа кривых на рис. 1 следует, что прочность и выход товарной фракции гранул уротропина зависят от содержания связующего аналогичным образом, с оптимумом в области 10–13 %. Такой характер зависимостей указывает, что выход гранул уротропина пропорционален прочности гранул. При увеличении расхода связующего до 16,6 % выход товарной фракции уменьшается, так как материал становится очень влажным, гранулы начинают агломерироваться, возрастает выход нетоварной фракции размером +5 мм. Кроме того, происходит значительное налипание смеси на стенки барабана.

Аналогичные кривым на рис. 1 зависимости наблюдаются при использовании в качестве связующего раствора КСС. Влияние концентрации раствора КСС на выход товарной фракции гранул показано на рис. 2.

Рис. 2. Влияние концентрации раствора КСС |

на выход товарной фракции гранул

Из анализа кривой на рис. 2 следует, что при использовании в качестве связующего раствора КСС целесообразно поддерживать концентрацию КСС не более 10 %, обеспечивающую максимальный выход гранул товарной фракции.

Влияние температурного режима. Как известно, температура процесса окатывания гранул оказывает существенное влияние на показатели гранулята [7]. С повышением температуры снижаются вязкость и поверхностное натяжение жидкой фазы связующего. С уменьшением вязкости увеличивается текучесть связующего, а удельный расход связующего на смачивание поверхности для получения гранул заданного размера может снизиться. Понижение

105

106

Ò à á ë è ö à 2

Влияние условий гранулирования на выход и прочность товарных гранул уротропина

|

|

|

Содержание |

Длительность |

Условия сушки гранул |

Грансостав гранулята, |

Прочность |

||||

Номер |

Концентрация р-ра |

Длительность |

|

% |

|

||||||

|

окатывания, |

|

|

|

|

гранул, |

|||||

связующего в |

|

|

|

|

|

||||||

опыта |

связующего, % |

измельчения, с |

|

|

-2,0 |

+2,0-5,0 |

+5,0 |

||||

грануляте, % |

ìèí |

длительность, мин |

Ò, îÑ |

кгс/гранула |

|||||||

|

|

|

ìì |

ìì |

ìì |

||||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

20 |

0 |

9,1 |

7 |

60 |

110 |

9,7 |

37 |

53,3 |

0,21 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

20 |

0 |

13 |

7 |

60 |

110 |

4,8 |

38,1 |

57,1 |

0,39 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

20 |

0 |

16,6 |

7 |

60 |

110 |

- |

- |

- |

<0,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

30 |

0 |

9,1 |

7 |

60 |

110 |

10,3 |

38,5 |

51,2 |

0,35 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

30 |

0 |

13 |

7 |

60 |

110 |

4,50 |

41,7 |

53,6 |

0,39 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

30 |

0 |

16,6 |

7 |

60 |

110 |

- |

- |

- |

<0,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

50 |

0 |

9,1 |

7 |

60 |

110 |

9,40 |

34,3 |

56,3 |

0,30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

50 |

0 |

13 |

7 |

60 |

110 |

12,7 |

31,9 |

55,4 |

0,30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

50 |

0 |

16,6 |

7 |

60 |

110 |

14,6 |

10 |

75,4 |

0,19 |

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

20 |

40 |

11,1 |

7 |

60 |

110 |

14,3 |

57,1 |

28,6 |

0,34 |

|

11 |

30 |

40 |

11,1 |

7 |

60 |

110 |

23,8 |

52,4 |

23,8 |

0,25 |

|

12 |

50 |

40 |

11,1 |

7 |

60 |

110 |

28,5 |

47,6 |

23,9 |

0,19 |

|

13 |

20 |

40 |

11,1 |

7 |

60 |

150 |

18,2 |

54,5 |

27,3 |

0,61 |

|

14 |

30 |

40 |

11,1 |

7 |

60 |

150 |

23,8 |

52,4 |

23,8 |

0,69 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Î ê î í ÷ à í è å ò à á ë . 2 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание |

Длительность |

Условия сушки гранул |

|

Грансостав гранулята, |

Прочность |

|||

Номер |

Концентрация р-ра |

Длительность |

|

|

% |

|

|||||

|

окатывания, |

|

|

|

|

|

гранул, |

||||

связующего в |

|

|

|

|

|

|

|||||

опыта |

связующего, % |

измельчения, с |

|

|

|

-2,0 |

+2,0-5,0 |

+5,0 |

|||

грануляте, % |

ìèí |

длительность, мин |

Ò, îÑ |

|

кгс/гранула |

||||||

|

|

|

|

ìì |

ìì |

ìì |

|||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

15 |

50 |

40 |

11,1 |

7 |

60 |

150 |

|

28,6 |

47,6 |

23,8 |

0,59 |

|

|

|

|

|

|

|

|

|

|

|

|

16 |

20 |

15 |

11,1 |

3 |

60 |

150 |

|

9,20 |

59,5 |

31,3 |

0,56 |

|

|

|

|

|

|

|

|

|

|

|

|

17 |

20 |

30 |

11,1 |

3 |

60 |

150 |

|

1,60 |

54,3 |

44,1 |

0,70 |

|

|

|

|

|

|

|

|

|

|

|

|

18 |

20 |

45 |

11,1 |

3 |

60 |

150 |

|

21,1 |

52,6 |

26,3 |

0,62 |

|

|

|

|

|

|

|

|

|

|

|

|

19 |

20 |

60 |

11,1 |

3 |

60 |

150 |

|

18,4 |

56,0 |

25,6 |

0,61 |

|

|

|

|

|

|

|

|

|

|

|

|

20 |

30 |

15 |

13 |

3 |

60 |

150 |

|

4,00 |

25,1 |

70,9 |

0,63 |

|

|

|

|

|

|

|

|

|

|

|

|

21 |

30 |

30 |

13 |

3 |

60 |

150 |

|

3,90 |

28,4 |

67,7 |

0,55 |

22 |

30 |

45 |

13 |

3 |

60 |

150 |

|

4,10 |

46,7 |

49,2 |

0,50 |

23 |

30 |

60 |

13 |

3 |

60 |

150 |

|

3,00 |

42,9 |

54,4 |

0,50 |

24 |

20 |

30 |

11,5 |

3 |

30/30 |

80/150 |

|

9,40 |

56,2 |

34,4 |

0,51 |

25 |

20 |

30 |

11,9 |

3 |

30/30 |

80/150 |

|

8,40 |

48,3 |

43,3 |

0,68 |

26 |

20 |

30 |

12,3 |

3 |

30/30 |

80/150 |

|

5,80 |

44,5 |

49,7 |

0,65 |

27 |

20 |

30 |

12,7 |

3 |

30/30 |

80/150 |

|

7,20 |

45,6 |

47,2 |

0,70 |

|

|

|

|

|

|

|

|

|

|

|

|

107

поверхностного натяжения приводит к снижению удельной силы связи между частицами. Уменьшение вязкости и поверхностного натяжения жидкости облегчает взаимное перемещение частиц при механическом воздействии на гранулы. Однако суммарный эффект от этих явлений заранее трудно оценить [7]. Результаты исследований влияния температуры на процесс окатывания уротропина приведены в табл. 3. Из анализа данных табл. 3 следует, что повышение температуры окатывания с 25 до 90 oС оказывает положительное влияние на выход товарной фракции и прочность гранул уротропина. Однако с увеличением температуры наблюдается повышение содержания мелкой фракции с 0,4 до 9,4 %, что, по-видимому, связано с тем, что связующее испаряется с большей скоростью, в результате проявляется недостаток связующего. Наблюдаемое увели- чение прочности гранул с ростом температуры происходит, по-ви- димому, как за счет увеличения числа зародышей, так и за счет ускорения образования кристаллических мостиков в местах контакта частиц со связующим.

Ò à á ë è ö à 3

Влияние температуры окатывания на выход и прочность товарной фракции гранул (содержание раствора КСС 10 %)

Температура, |

|

Грансостав, % |

|

Выход гранул |

Прочность |

|

|

|

|

товарной фрак- |

гранул, кгс/гра- |

||

oÑ |

+5,0 ìì |

+2,0–5,0 ìì |

–2,0 ìì |

|||

öèè, % |

íóëà |

|||||

|

|

|

|

|||

25 |

41,1 |

53,9 |

0,5 |

53,9 |

0,70 |

|

50 |

39,9 |

55,6 |

0,4 |

55,6 |

0,87 |

|

90 |

31,1 |

59,0 |

9,4 |

59 |

0,91 |

Прочность получаемых гранул существенно зависит и от температуры стадии сушки гранул (см. табл. 2). С увеличением температуры сушки со 110 до 150 îС прочность получаемых гранул возрастает более чем в 2 раза (см. рис. 3).

При использовании комбинированного режима сушки гранул в 2 этапа по 30 мин (при температуре 80 и 150 îС) наблюдается меньшее растрескивание гранул и увеличение выхода товарной фракции (см. табл. 2, опыты ¹24–27).

108

Рис. 3. Влияние концентрации связующих растворов уротропина на прочность гранул при различных температурах сушки гранул (содержание связующего 11,1 %)

Влияние продолжительности окатывания. Важным критерием любого химического процесса является длительность пребывания смеси в аппарате. От этого параметра зависят технико-экономи- ческие показатели производства (размеры аппарата, производительность). Влияние длительности процесса окатывания изучали при температуре 90 îС и содержании связующего к массе исходных компонентов 10 %. В качестве связующего использовали 5%-é раствор КСС. Результаты исследований приведены в табл. 4.

Ò à á ë è ö à 4

Влияние продолжительности процесса окатывания на выход и прочность гранул уротропина

Продолжитель- |

|

Грансостав, % |

|

Прочность |

Выход гранул то- |

|

ность гранулиро- |

+5,0 ìì |

+2,0–5,0 ìì |

|

–2,0 ìì |

гранул, |

варной фракции, |

вания, с |

|

кгс/гранула |

% |

|||

|

|

|

|

|||

30 |

49,3 |

42,9 |

|

7,8 |

0,78 |

42,9 |

90 |

49,3 |

47,3 |

|

3,4 |

1,02 |

47,3 |

180 |

34 |

60,7 |

|

5,3 |

1,07 |

60,7 |

|

|

|

|

|

|

|

Установлено, что выход и прочность товарной фракции пропорциональны продолжительности процесса окатывания. При уве-

109

личении длительности окатывания при высокой температуре происходит уплотнение слоя частиц в грануле и цементация (кристаллизация) частиц за счет высыхания связующего.

Исходя из результатов исследования, целесообразно проводить процесс окатывания в течение 180 с, так как при этом образуются прочные гранулы 1,07 кгс с высоким выходом товарной фракции 60,7 %.

Влияние ретура. Поскольку в процессе гранулирования образуются фракции, размеры которых не отвечают техническим условиям на конечный продукт, то их возвращают в качестве ретура на повторное гранулирование [7]. Величина ретура влияет на процесс окатывания и показатели гранулята.

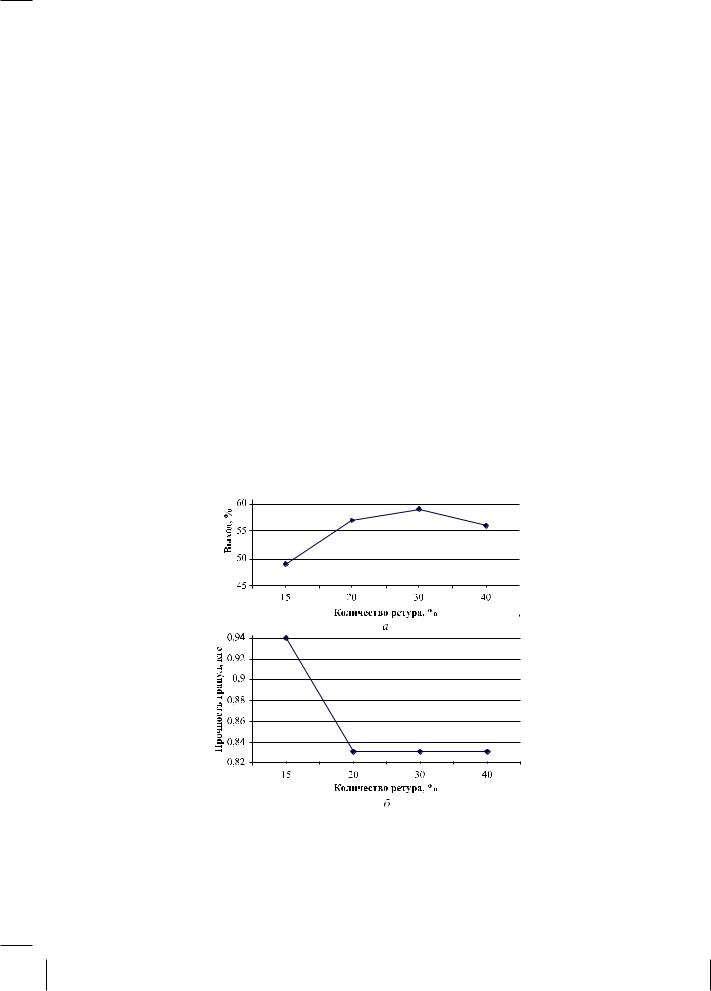

Для установления влияния ретура проведены исследования на некондиционных гранулах уротропина, измельченных до размера –0,315 мм. Измельченные фракции смешивали с исходным уротропином, после этого добавляли связующее 5%-й раствор КСС, содержание которого к массе исходных компонентов составило 10 %. Результаты исследований по влиянию величины ретура на выход и прочность гранул товарной фракции приведены на рис. 4.

Рис. 4. Влияние величины ретура на выход (à) на прочность гранул (á) товарной фракции

110