экзамен / ответы на вопросы экзамен ПАПП

.pdfПыль и дым — системы, состоящие из газа и распределенных в них твердых частиц размерами 5-50 мкм и 0,3-5 мкм соответственно. Туман — это система, состоящая из газа и распределенных в нем капель жидкости размером 0,3-3 мкм, образовавшихся в результате конденсации. Качественным показателем, характеризующим однородность частиц аэрозоля по размеру, является степень дисперсности. Аэрозоль называют монодисперсным, когда составляющие его частицы имеют одинаковый размер, и полидисперсным - при содержании в нем частиц разного размера. Монодисперсных аэрозолей в природе практически не существует. Имеются лишь некоторые аэрозоли, которые по размерам частиц лишь приближаются к монодисперсным системам (гифы грибов, специально получаемые туманы и др.).

Дисперсные или гетерогенные системы в зависимости от количества дисперсных фаз могут быть одно- и многокомпонентными. Например, многокомпонентной системой является молоко (имеет две дисперсные фазы: жир и белок); соусы (дисперсными фазами являются мука, жир и др.). Методы разделения гетерогенных систем классифицируются в зависимости от размеров взвешенных частиц дисперсной фазы, разности плотностей дисперсной и сплошной фаз, а также вязкости сплошной фазы. Применяют следующие основные методы разделения: осаждение, фильтрование, центрифугирование, мокрое разделение, электроочистка.

Осаждение представляет собой процесс разделения, при котором взвешенные в жидкости или газе твердые или жидкие частицы дисперсной фазы отделяются от сплошной фазы под действием сил тяжести, центробежной или электростатической. Осаждение под действием силы тяжести называется отстаиванием.

Фильтрование - процесс разделения с помощью пористой перегородки, способной пропускать жидкость или газ и задерживать взвешенные в среде твердые частицы. Фильтрование осуществляется под действием сил давления

иприменяется для более тонкого, чем при осаждении, разделения суспензий

ипылей.

Центрифугирование - процесс разделения суспензий и эмульсий под действием центробежной силы.

Мокрое разделение - процесс улавливания взвешенных в газе частиц с помощью какой-либо жидкости.

Электроочистка - очистка газов под воздействием электрических сил. Методы разделения жидких и неоднородных газовых систем основаны на одинаковых принципах, но используемое оборудование имеет ряд особенностей.

53. Оборудование для фасования жидких продуктов.

Фасование жидких продуктов — процесс упаковывания отмеренной дозы продукта в тару, предварительно изготовленную в фасовочной машине или вне ее. Завершающей стадией процесса фасования являются укупоривание и герметизация тары, наполненной продуктом.

В зависимости от выбранных классификационных признаков оборудование для фасования жидких пищевых продуктов можно разделить на несколько больших групп — по виду обрабатываемого продукта, по типу дозирующего

устройства, общей компоновке, по принципу работы и взаимному расположению основных механизмов и т. д.

Оборудование для фасования жидких продуктов обычно подразделяют на фасовочно-укупорочные машины и фасовочные автоматы. Фасовочноукупорочные машины предназначены для розлива продуктов в бутылки различной вместимости с последующим укупориванием последних алюминиевыми колпачками. Автоматы позволяют фасовать жидкие продукты в пакеты из полимерных материалов или в картонную тару. Фасовочные автоматы могут работать как с готовой тарой, так и изготовлять ее в процессе своей работы.

Автоматы для фасования пищевых продуктов в пакеты из полимерных или комбинированных материалов классифицируют по следующим признакам: по способу подачи упаковочного материала — вертикальная с одного или двух рулонов и горизонтальная; по виду одновременно изготовляемых пакетов — одинарный, двойной или тройной, многоячеистая упаковка;

по способу дозирования — массовое и объемное; по типу дозирующего устройства — поршневое, шнековое, тарельчатое, вибролоток;

по способу сварки — термоимпульсная, термоконтактная, ультразвуковая, высокочастотная.

В состав машины входят разливочная карусель, механизм изготовления алюминиевых колпачков, укупорочная карусель, пластинчатый транспортер и стол.

Общий вид фасовочно-укупорочной машины:

1— стол; 2—транспортер; 3—транспортный стол; 4 — разливочная карусель; 5 —укупорочная карусель; 6 — укупорочный патрон; 7— разливочный патрон; 8 — бак; 9— катушка с алюминиевой фольгой; 10— ролики; 11 — пресс; 12—катушка отходов фольги; 13 — капсулопровод; 14— отводящая звездочка; 15—подающая звездочка.

Технологический процесс на комплексе М6-АУД начинается на упаковочном столе. На лапки раскрывателя оператор надевает па кет, в который помещает головку сыра. После этого пакет по направляющим рольганга поступает в упаковочный автомат. В вакуумкамере происходит следующее: пакет раздувается вокруг продукта, подается скоба и накладывается на горловину вакуумированного па кета, отрезаются излишки пакета, упаковочная единица выгружается из вакуум-камеры полуавтомата и поступает по направляющим рольганга в усадочную камеру. В камере упакованный продукт погружают в ванну с горячей (75...90°С) водой для усадки. Через 2...3 с готовую продукцию выгружают на вращающийся стол для отекания остатков воды с упаковки. Производительность, упаковочного комплекса 127... 170 упаковок в час.

54. Конструкции отстойников.

Устройство непрерывно действующего отстойника для суспензий с коническими тарелками /а/ и аппарат диаметром 4,4 м и высотой 11 м /б/. 1. Ввод суспензии. 2. Переливной желоб 3. Успокоительная камера. 4. Конические тарелки. 5. Воронки для сбора осветленной жидкости. 6. Вывод

осветленной жидкости. 7. Гребок для выгрузки шлама. 8. Шнек для транспортировки шлама. 9. Вывод шлама. Радиальный отстойник - круглый в плане железобетонный резервуар, высота которого невелика по сравнению с его диаметром. Вода в отстойнике движется от центра к периферии в радиальном направлении, близком к горизонтальному. Радиальные отстойники рекомендуется использовать при обработке высокомутных вод и в оборотном водоснабжении. Коридорный осветлитель со взвешенным осадком с вертикальным осадкоуплотнителем:

1- коридоры-осветлители; 2 - осадкоуплотнитель; 3 - подача исходной воды; 4 - сборные карманы для отвода осветленной воды; 5 - отвод осадка из осадкоуплотиителя; 6 - отвод осветленной воды из осадкоуплотиителя; 7 - осадкоприемиые окиа с козырьками По центральной трубе загрязнённая вода поступает вниз, попадая на

отражающий щит. После этого поток меняет направление, а диспергированная взвесь выпадает в осадок. Осветлённая вода поднимается вверх до кромки перелива, после которой переливается в периферийный лоток для сбора чистой воды. Шлам удаляется посредством илопровода из отстойной части.

Перегородка, создающая кромку перелива, препятствует попаданию загрязнений, отброшенных от отражающего щита.

Отстойник для суспензии с плоскими наклонными полками. 1. Kopпyс. 2. Наклонная перегородка. 3. Бункер для осадка.

Непрерывно действующий гребковый отстойник /сгуститель/ для суспензий. 1. Цилиндрический корпус диаметром до десятков метров. 2. Слегка коническое днище. 3. Ввод суспензии. 4. Кольцевой желоб для сбора осветленной жидкости. 5. Вывод осветленной жидкости. 6. Медленно вращающиеся рамы /от одной до четырех/. 7. Косо укрепленные на рамах гребки, передвигающие без взмучивания осадок от периферии к центру днища. 8. Привод. 9. Вывод сгущенной суспензии. 10. Диафрагмовый насос. Многоярусный сгуститель суспензий.

1. Приемник исходной суспензии. 2. Трубы для ее подвода внутрь аппарата. З. Горловины для исходной суспензии. 4. Скребки. 5. Несущая ферма. 6. Привод. 7. Рамы. 8. Устройство для подъема рам. 9. Коллекторы осветленной жидкости. 10. Трубы для вывода жидкости из внутренней части аппарата. 11. Разгрузочный конус. 12. Конусный скребок.

Непрерывно действующий отстойник (сгуститель) с гребками: 1—резервуар; 2 —гребки; 3 —желоб для подачи суспензии; 4 —трубопровод для удаления осадка; 5—диафрагмовый насос; 6 —сливной желоб для осветленной жидкости.

Многоярусный непрерывно действующий отстойник для воды с коническими полками 1—резервуар; 2 —корпус отстойника; 3 —перегородки; 4 —труба; 5—патрубок.

Отстойник -конус:

1—желоб для подачи суспензии; 2—воронка; 3- плавающее кольцо; 4-конус; 5- желоб для осветленной воды.

Отстойник непрерывного действия для эмульсий.

Штуцер для ввода эмульсии. 2. Перфорированная отбойная перегородка. 3 и 4. Отводы легкой и тяжелой фазы соответственно. 5. Устройство для разрыва сифона, предотвращающее полное опорожнение резервуара.

Отстаивание проводится в аппаратах периодического или непрерывного действия, а также комбинированного типа.

Ваппараты периодического действия суспензия заливается и остается в состоянии покоя в течение определенного промежутка времени, необходимого для оседания частиц на дно; после этого слой осветленной жидкости декантируют, т. е. сливают через сифонную трубку или краны, расположенные выше уровня осевшего осадка, а осадок выгружают вручную через верх аппарата или удаляют через нижний спускной кран.

Вотстойниках непрерывного действия подача суспензии, а также удаление осадка и осветленной жидкости производятся непрерывно.

Ваппаратах комбинированного типа суспензия непрерывно с небольшой скоростью протекает через отстойный резервуар; скорость ее протекания должна быть такой, чтобы частицы успели осесть на дно отстойника, прежде чем жидкость выйдет из аппарата. Постепенно на дне аппарата накапливается слой осадка, который периодически удаляется после декантации жидкости.

Скорость осаждения суспензии обратно пропорциональна ее вязкости, а последняя уменьшается с повышением температуры.

55. Методы интенсификации процесса осаждения.

Всуспензии и эмульсии обычно имеются частицы разных размеров. Расчет необходимо вести для частиц меньшего размера, так как если создать условия для осаждения мелких частиц, то для крупных они будут заведомо достаточны. Скорость осаждения возрастает с увеличением диаметра частиц, разности плотностей осаждаемых частиц и среды и понижением её вязкости, поэтому для более эффективного проведения процесса отстаивания необходимо воздействовать теми или иными способами именно на эти параметры. Так, уменьшая вязкость и плотность среды путем повышения ее температуры или разбавления маловязким растворителем, можно увеличить скорость осаждения. Соответствующее воздействие на размеры осаждаемых частиц с целью их увеличения (добавление коагулянтов; наличие электрического поля высокого напряжения) приводит к значительному повышению скорости осаждения. Полное осветление в отстойнике будет осуществляться при условии, что время пребывания суспензии в аппарате больше либо равно времени осаждения, необходимого для осветления. Необходимая площадь осаждения отстойника обратно пропорциональна скорости осаждения. Значит, для разделения суспензий, содержащих более мелкие частицы и более вязкие жидкости, необходимо увеличить длину и ширину отстойника. Целесообразно: 1. Увеличить диаметр осаждающихся частиц – с этой целью в суспензию вводят специальные вещества, называемые коагулянтами (способствующие слипанию частиц), пептин, желатин, полиакриламид, бетонит, активная кремниевая кислота. 2. Уменьшить вязкость дисперсной среды,

предварительно нагрев суспензию перед отстаиванием 3. Заменить ускорение

силы тяжести центробежным ускорением, т.е. центрифугированием; интенсифицировать процесс отстаивания возможно также увеличением необходимой площади отстаивания – их выполняют многоярусными. Ускорить процесс осаждения мелких частиц можно их коагуляцией. При коагуляции происходит слипание мелких частиц между собой, иногда при этом захватываются более крупные частицы. Образующиеся при коагуляции крупные тяжелые хлопья осаждаются быстрее.

56. Перемешивание в жидких средах.

Процесс перемешивания в жидких средах – один из наиболее распространенных в химической промышленности. При перемешивании частицы среды многократно перемещаются относительно друг друга в объеме аппарата, обеспечивая в результате заданный технологический результат. Цель перемешивания определяется назначением процесса и обычно состоит в обеспечении равномерного распределения частиц одной среды в другой, интенсификации тепловых, массобменных и химических процессов, диспергировании жидкостей, газов и паров. Способы перемешивания, независимо от агрегатного состояния среды, различают по методу ввода энергии в перемешиваемую среду: механический; циркуляционный; струйный; пульсационный; барботажный; газлифтный; электромагнитный; магнитновихревой. Наиболее важными характеристиками перемешивающих устройств, которые положены в основу их сравнительной оценки, являются: степень, интенсивность и эффективность перемешивания. Под степенью перемешивания в общем случае понимают взаимное распределение компонентов смеси после окончания перемешивания всей системы. В специальной литературе используют и другие названия этой величины, например, степень гомогенизации, показатель перемешивания, степень однородности, степень сегрегации и т.д.

Эффективность перемешивания является удобным параметром для сравнения и выбора оптимального режима работы смесителей. Из двух аппаратов с мешалками более эффективно работает тот, в котором достигается заданный технологический результат при меньшей затрате энергии. Наибольшее распространение в промышленности получил механический способ перемешивания. Механическое перемешивание осуществляют с помощью мешалок, которым сообщается от двигателя вращательное или возвратнопоступательное движение. Интенсивность перемешивания обычно определяют по следующим параметрам:

1)числу оборотов мешалки при постоянном времени процесса перемешивания;

2)времени достижения заданного технологического результата при постоянной частоте вращения мешалки;

3)мощности N, затрачиваемой на перемешивание единицы объема или массы M жидкости.

или массы M жидкости.

Процесс перемешивания сводится к внешней задаче гидродинамики – обтеканию тел потоком жидкости. При вращении мешалки в аппарате возникает сложное движение жидкости, которое можно разложить на

тангенциальное (по касательной к окружности вращения), радиальное (по радиусу) и аксиальное (параллельное оси мешалки). Мешалки разных конструкций создают потоки с различным относительным распределением этих составляющих.

57. Уравнение теплопередачи для описания процесса переноса тепла. Перенос энергии в пределах одной фазы называется теплоотдачей, между фазами – теплопередачей.

Для расчета теплообменных аппаратов широко используют кинетическое уравнение, которое выражает связь между тепловым потоком Q и поверхностью /’теплопередачи, называемое основным уравнением теплопередачи:

где К — кинетический коэффициент (коэффициент теплопередачи),

характеризующий скорость переноса теплоты;  — средняя движущая сила или средняя разность температур между теплоносителями (средний температурный напор) по поверхности теплопередачи; т — время.

— средняя движущая сила или средняя разность температур между теплоносителями (средний температурный напор) по поверхности теплопередачи; т — время.

Для непрерывного процесса теплопередачи Q = KFAtrn.

Тепловой поток Q обычно определяют из теплового баланса. При этом в общем случае (без учета потери теплоты в окружающую среду)

где Q — количество теплоты, отдаваемое горячим

теплоносителем; Q2 — количество теплоты, принимаемое холодным теплоносителем; G1 и G2 — расход соответственно горячего и холодного теплоносителей; H1н и H1к — начальная и конечная энтальпии горячего теплоносителя; H2н и H2к — начальная и конечная энтальпии холодного теплоносителя.

Если теплоносители не меняют своего агрегатного состояния в процессе теплопередачи (процессы нагревания и охлаждения), то уравнение теплового баланса принимает следующий вид:

где с, и с2 — теплоемкости горячего и холодного теплоносителей (при средней температуре теплоносителя).

Поскольку расчет тепловых потоков, как правило, проводят по уравнениям теплового баланса, то основное уравнение теплопередачи обычно используют для определения поверхности теплопередачи:

Величину теплового потока Q, возникающего в теле вследствие теплопроводности при некоторой разности температур в отдельных точках тела, определяют по закону Фурье — основному закону теплопроводности".

58. Способы переноса тепла.

Теплопроводность — это процесс молекулярного переноса теплоты в твердых материалах, который происходит между непосредственно соприкасающимися телами или частицами тел с различной температурой. В металлах перенос теплоты осуществляется в основном путем диффузии свободных электронов. Способность тела (вещества) проводить теплоту характеризуется коэффициентом теплопроводности А (Вт/(м-К)), который численно равен количеству теплоты, проходящей в единицу времени через единицу изотермической поверхности при температурном градиенте, равном единице. Конвекцией теплоты называют процесс ее переноса микрочастицами только текучей среды (жидкости или газа) из зоны с одной температурой в зону с другой. Конвекция теплоты всегда сопровождается теплопроводностью, так как при движении жидкости или газа неизбежно возникает соприкосновение отдельных частиц, имеющих различные температуры. Одновременный перенос теплоты конвекцией и теплопроводностью называется конвективным теплообменом, он может быть вынужденным и свободным. Передача теплоты от одной подвижной среды (жидкости или газа) к другой через разделяющую их однородную или многослойную твердую стенку любой формы называется теплопередачей. Тепловое излучение представляет собой процесс переноса энергии посредством электромагнитных колебаний, имеющих различную длину волны. Излучение всех тел зависит от температуры тела и с ее ростом увеличивается, так как возрастает внутренняя энергия тела.

Существуют два способа проведения тепловых процессов: 1. путем непосредственного соприкосновения теплоносителей; 2. путем передачи тепла через стенку, разделяющую теплоносители.

При передаче тепла через стенку теплоносители не смешиваются, а каждый из них движется по отдельному каналу. Поверхность стенки, разделяющая теплоносители, используется для передачи тепла и называется поверхностью теплообмена. Передача тепла от одного тела к другому может происходить посредством простых процессов: теплопроводности, конвекции и теплового излучения и сложных процессов, состоящих из простых процессов. Теплопроводность - передача тепла осуществляется путем переноса теплоты (внутренней энергии) при непосредственном соприкосновении тел с различной температурой. При этом энергия передается от одной частицы к другой в результате колебательного движения частиц и непосредственных соударений молекул. Конвективный теплообмен (теплоотдача) - процесс теплообмена между поверхностью тела и окружающей средой происходит в жидкостях или газах от поверхности твердого тела или его поверхности

одновременно конвекцией и теплопроводностью. От поверхности твердого тела к потоку жидкости теплота распространяется через пограничный слой за счет теплопроводности, а от пограничного слоя в ядро потока жидкости или газа – в основном конвекцией. Различают теплоотдачу при свободной и вынужденной конвекции. Перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств в результате разности плотностей нагретых и холодных частиц жидкости или газа называется свободной или естественной конвекцией. Вынужденная, или принудительная, конвекция возникает под действием насоса или вентилятора и др. Она определяется физическими свойствами среды, скоростью ее движения, формой и размерами канала передвижения потока. При вынужденной конвекции теплообмен происходит значительно интенсивнее, чем при естественной. Тепловое изучение (лучеиспускание) - перенос теплоты

осуществляется электромагнитными волнами. При этом происходит двойное преобразование энергии. Вначале энергия теплового движения молекул преобразуется в энергию электромагнитного излучения. Затем происходит поглощение электромагнитного излучения другим телом и превращение ее в энергию теплового движения молекул. Воздух, через который передается тепловое излучение, практически не нагревается. Тепловое излучение подводит теплоту к глубине высушиваемого материала, а не к ее поверхности в связи с тем, что обладает проникающей способностью электромагнитных волн.

59. Оборудование для фасования жидких продуктов.

Фасование жидких продуктов — процесс упаковывания отмеренной дозы продукта в тару, предварительно изготовленную в фасовочной машине или вне ее. Завершающей стадией процесса фасования являются укупоривание и герметизация тары, наполненной продуктом.

В зависимости от выбранных классификационных признаков оборудование для фасования жидких пищевых продуктов можно разделить на несколько больших групп — по виду обрабатываемого продукта, по типу дозирующего устройства, общей компоновке, по принципу работы и взаимному расположению основных механизмов и т. д.

Оборудование для фасования жидких продуктов обычно подразделяют на фасовочно-укупорочные машины и фасовочные автоматы. Фасовочноукупорочные машины предназначены для розлива продуктов в бутылки различной вместимости с последующим укупориванием последних алюминиевыми колпачками. Автоматы позволяют фасовать жидкие продукты в пакеты из полимерных материалов или в картонную тару. Фасовочные автоматы могут работать как с готовой тарой, так и изготовлять ее в процессе своей работы.

Автоматы для фасования пищевых продуктов в пакеты из полимерных или комбинированных материалов классифицируют по следующим признакам: по способу подачи упаковочного материала — вертикальная с одного или двух рулонов и горизонтальная; по виду одновременно изготовляемых пакетов — одинарный, двойной или тройной, многоячеистая упаковка;

по способу дозирования — массовое и объемное;

по типу дозирующего устройства — поршневое, шнековое, тарельчатое, вибролоток; по способу сварки — термоимпульсная, термоконтактная, ультразвуковая,

высокочастотная.

В состав машины входят разливочная карусель, механизм изготовления алюминиевых колпачков, укупорочная карусель, пластинчатый транспортер и стол.

Общий вид фасовочно-укупорочной машины:

1— стол; 2—транспортер; 3—транспортный стол; 4 — разливочная карусель; 5 —укупорочная карусель; 6 — укупорочный патрон; 7— разливочный патрон; 8 — бак; 9— катушка с алюминиевой фольгой; 10— ролики; 11 — пресс; 12—катушка отходов фольги; 13 — капсулопровод; 14— отводящая звездочка; 15—подающая звездочка.

Технологический процесс на комплексе М6-АУД начинается на упаковочном столе. На лапки раскрывателя оператор надевает па кет, в который помещает головку сыра. После этого пакет по направляющим рольганга поступает в упаковочный автомат. В вакуумкамере происходит следующее: пакет раздувается вокруг продукта, подается скоба и накладывается на горловину вакуумированного па кета, отрезаются излишки пакета, упаковочная единица выгружается из вакуум-камеры полуавтомата и поступает по направляющим рольганга в усадочную камеру. В камере упакованный продукт погружают в ванну с горячей (75...90°С) водой для усадки. Через 2...3 с готовую продукцию выгружают на вращающийся стол для отекания остатков воды с упаковки. Производительность, упаковочного комплекса 127... 170 упаковок в час.

60. Особенности устройства вальцовой сушилки.

Вальцовые сушилки применяют преимущественно для сушки обезжиренного молока, пахты, сыворотки. Растворимость продуктов, получаемых на этих сушилках, не превышает обычно 80…85 %.

Вальцовая сушилка:

1 – барабаны; 2 – ножи; 3 – питатель; 4 – вытяжной патрубок; 5 – шнеки; 6 – полый вал

Продукт подается питателем на рабочую поверхность барабанов и образует на их поверхности тонкую пленку. По мере вращения барабана продукт высушивается. Сухая плёнка снимается ножами и шнеками, транспортируется к мельнице. Барабаны сушилки обогреваются паром, подаваемым в полый вал, через этот же вал отводится и конденсат пара. Воздух, уносящий испаренную влагу, уходит в вытяжной патрубок. Барабаны вращаются

навстречу друг другу с частотой 24 мин-1. Толщина пленки высушиваемого материала регулируется величиной зазора между барабанами.

Вальцовые сушилки подразделяют по способу нанесения продукта, подлежащего сушке, на греющие поверхности. Сгущенное молоко наносят наливом, распылением, накатыванием валиками. Способ накатывания валиками эффективен при сушке продукта повышенной вязкости.

Вальцы заключены в камеру. Сушка осуществляется при относительно низких температурах (60…700С). Устройство аналогично устройству атмосферных сушилок. Продукт получается значительно лучшего качества. Однако из-за высокой первоначальной стоимости и эксплуатационных затрат применение вакуум-сушилок ограничено.

Ленточная вакуум-сушильная установка применяется для сушки молока и других молочных продуктов.

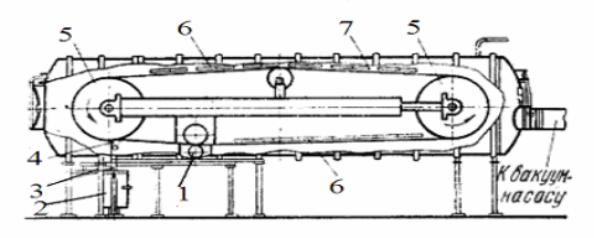

Вакуумная ленточная сушилка:

1 – питающее устройство (валик); 2 – приемник; 3 – воздушный затвор; 4 – нож; 5 – барабаны; 6 – электронагревательные приборы; 7 – лента-конвейер из нержавеющей стали (ширина – 1200, толщина – 0,6 мм)

Жидкий продукт питающим устройством наносится на ленту из нержавеющей стали. Над лентой установлены электронагревательные приборы. Продукт далее поступает на обогреваемый паром барабан, температура в котором зависит от условий сушки и лежит в пределах 60…1490С, затем проходит вторую зону нагрева. Сухой продукт охлаждается на барабане, снимается с ленты специальным ножом и шнеком подается в два приемника. Приемники разгружаются поочередно. Вакуум создается многоступенчатым пароструйным эжекторным агрегатом.

61. Излучение - способ передачи тепла.

Теплота излучением передается через все прозрачные среды, в том числе и в вакууме (в космосе). Носителями энергии при излучении являются фотоны, излучаемые и поглощаемые телами, участвующими в теплообмене. При попадании тепловых лучей (волн) на другое тело их энергия частично поглощается им, снова превращаясь во внутреннюю энергию. Так осуществляется лучистый теплообмен между телами. Тепловой поток, излучаемый на всех длинах волн с единицы поверхности тела по всем направлениям, называется поверхностной плотностью потока интегрального излучения Е, Вт/м2. Она определяется природой данного тела и его