Литерутура с портала (нагнеталка) / РАСЧЕТ ЦЕНТРОБЕЖНОГО НАСОСА МУ к выполнению КР по дисциплине НиРМ

.pdf

4.1. Расчет мощности электродвигателя.

Определяем коэффициент быстроходности:

n =3,65n |

|

VC |

|

=3,65 2900 |

|

1,5 10−3 |

|

=52,99 |

|

|

|

|

|

|

|||

S |

H 3 4 |

|

|

15,33 4 |

|

|

||

|

|

|

|

|

||||

По данным таблицы 1 колесо имеет коэффициент быстроходности, соответствующий тихоходным колесам т.к. для данного типа колес nS=40÷80.

Определяем объемный КПД насоса по формуле:

ηV =(1+ anS−0,66 )−1 =(1+0,68 53−0,66 )−1 =0,953

гдеа – коэффициент зависит от соотношения между диаметрами входа и выхода и составляет примерно 0,68. У крупных современных насосов при тщательном изготовлении рабочих колес ηV = 0,96÷0,98, для средних и

малых насосов ηV = 0,85÷0,95. |

|

|

Гидравлический КПД насоса |

ηГ учитывает энергетические потери в |

|

насосе вызванные гидравлическим |

трением, ударами потока и |

его |

вихреобразованием в проточной части насоса. Для современных насосов, которые имеют плавно очерченные каналы рабочего колеса, не имеют резких поворотов, расширений и сужений, у которых выполнена тщательная обработка поверхностей проточной части характерны высокие значения гидравлических КПД. Его значение рассчитаем по уравнению:

ηГ =1−0,42 (lgDP1 −0,172)−2

(lgDP1 −0,172)−2

где DP1 – вспомогательная, условная величина, называемая приведенным диаметром на входе в насос.

D |

= K 3 |

|

|

|

|

|

V n |

= 4,253 |

1,5 10−3 |

2900=0,034 |

|||

P1 |

|

C |

|

|

|

|

Коэффициент К =4,0÷4,5 выбирают из условия достижения максимальной высоты всасывания.

При этом значении приведенного диаметра

ηГ =1−0,42 (lg0,034−0,172)2 =0,84

(lg0,034−0,172)2 =0,84

Что соответствует значениям гидравлического коэффициента для малых, низконапорных насосов, который лежит в пределах ηГ = 0,85÷0,90

Механический КПД для этого типа насосов составляет ηM = 0,85÷0,90.

20

Принимаем ηM = 0,87.Для других типов насосов значения КПД приведены в таблице 2.

Таблица 2 – Значения КПД для различных типов насосов.

|

Типы насосов |

|

|

КПД насосов |

|

|

|

объемный |

гидравличе |

механичес |

|

|

|

|

ηV |

скийηГ |

кий ηM |

С большой подачей |

|

0,95÷0,98 |

0,95 |

0,95÷0,97 |

|

С малой подачей, низконапорный |

0,90÷0,95 |

0,85÷0,90 |

0,90÷0,95 |

||

С |

малой |

подачей. |

0,85÷0,90 |

0,80÷0,85 |

0,90 |

высоконапорный |

|

|

|

|

|

Тогда общий КПД насоса будет равен:

η =ηVηГηМ =0,953 0,84 0,87 =0,696

По уравнению NH = ρgHVC  ηопределяем мощность на приводном валу насоса:

ηопределяем мощность на приводном валу насоса:

NH = ρgHVC  η =1000 9,81 15,3 1,5 10−3 / 0,696 =323,3Вт

η =1000 9,81 15,3 1,5 10−3 / 0,696 =323,3Вт

Коэффициент полезного действия насосной установки представляет собой отношение полезной мощности насоса NH к потребляемой

(электрической) NE .В таком случае потребная мощность электродвигателя

составит:

NE = NH  ηE ηм ηн =323,3/(0,97·0,98·0,695)= 489,3 Вт

ηE ηм ηн =323,3/(0,97·0,98·0,695)= 489,3 Вт

где ηE ;ηм;η −КПД электродвигателя, муфты и насоса, соответственно.

Учитывая превышение пускового момента, примерно в два раза, над рабочим крутящим моментом установочная мощность электродвигателя составит примерно 980 Вт.

4.2. Конструктивный расчет рабочего колеса.

Определяем крутящий момент на валу насосаМН .

МН = NH  ω =NH

ω =NH  (πn

(πn 30)=323,3/(3,14·2900/30)=1,065 Н·м

30)=323,3/(3,14·2900/30)=1,065 Н·м

Диаметр вала насоса определим по условию прочности на скручивание:

dB = 3 |

|

M H |

|

|

= 3 |

|

1,065 |

|

=0,008 м=8 мм |

0,2 τ |

] |

|

0,2 1,2 107 |

|

|||||

[ |

|

|

|

|

|

||||

Где [τ] – допускаемые напряжения от кручения и изгиба вала. [τ]= (1,2÷2,0)·107Па.По таблице приложение А1 выбираем ближайший

21

рекомендуемый диаметр вала dB =8 мм, исполнения 1 с длиной цапфы до

20мм.Для передачи крутящего момента применяем шпонку.

Для валов исполнения 1(см. приложение А1) применяют сегментные шпонки для диаметра вала до 14 мм; призматические для диаметра вала свыше 12 мм. Для валов исполнения 2 используют призматические для валов диаметром до 30 мм; призматические высокие и тангенциальные усиленные для валов диаметром свыше 30 мм. В соответствии с приведенными рекомендациями выбираем для диаметра вала dB =8 мм сегментную шпонку

по таблице А3 приложений.Выбранная шпонка имеетследующие геометрические размеры: d =10 мм; l=9,7 мм; h=3,7 мм; b=2,5 мм.

Выбранную шпонку проверяем на условие смятия. Для сегментной шпонки условие прочности имеет вид:

σCM = |

2M H |

≤[σCM ] |

z dB l (h −t) |

Где z – число шпонок. Принимаем к установке одну шпонку. [σCM ]−

допускаемые напряжения на смятие. При спокойном режиме работы принимают [σCM ]=60÷100 Н/мм2 =(6÷10)·107Па.

σCM = |

2 1,06 |

= 2,73 10 |

7 |

Па ≤[σCM ] |

1 0,008 0,0097(0,0037−0,0027) |

|

Условие прочности выполняется.

Диаметр ступицы рабочего колеса принимаем по диаметру вала из соотношенияdCT =(1,2÷1,4) dB .Тогда dCT =1,4dB =1,4·0,008=0,0112м.

конструктивно диаметр ступицы принимаем 12 мм. Длина ступицы выбирается в зависимости от ее диаметра в диапазоне: lCT =(1,0÷1,5)dСТ =

1,5·12=18 мм.

По выше рассчитанному приведенному диаметруDP1 определяем диаметр входа потока на лопасти рабочего колеса т.е. D1.

D = |

D2 |

+ d 2 |

= |

0,0342 +0,0122 |

=0,036 м. |

1 |

P1 |

CT |

|

|

|

Окружная скорость входа потока в межлопаточное пространство рабочего колеса:

u1 =πD1n 60 = 3,14 0,36 2900

60 = 3,14 0,36 2900 60 =5,47 м/с

60 =5,47 м/с

Скорость входа потока на рабочее колесо насоса в предположении , что D0 = D1 будет равна:

22

c1 |

= |

|

V |

f |

= |

4V |

−dCT2 |

)= |

4 |

1,5 10−3 |

ηV |

ηVπ (D12 |

0,84 3,14 |

(0,0342 −0,0122 )=2,27 м/с |

|||||||

|

|

|

C |

|

C |

|

|

|

||

Из параллелограмма скоростей на входе в колесо рисунок 3, угол находим угол β1 .

tgβ |

= c |

u |

откуда |

β |

= arctg |

c1 |

= arctg 2,27 |

= arctg0,4157. β |

= 25° |

|

|||||||||

1 |

1 |

1 |

1 |

u1 |

5,47 |

1 |

|

||

|

|

|

|

|

|

|

|

||

В современных насосах применяются лопатки, отогнутые назад, со следующими значениями рабочих углов: β1 = 20 ÷30 °; β2 =16 ÷40° (чаще

20°÷30°). По рабочему углу определяем угол лопасти на входе как:

βЛ1 = β1 +i при этом значение iлежит а пределах 0÷8°. Принимаем i =5°, тогда βЛ1 = β1 +5=30°

Приняв коэффициент стеснения входного сечения межлопаточного пространства µ1 = 0,9 определяем ширину лопасти b1 на входе в рабочее

колесо:

b = |

|

V |

|

= |

1,5 10−3 |

|

= 0,025 м |

|

C |

|

|

|

|||

1 |

η µ D c |

|

0,84 0,9 0,034 |

2,27 |

|

||

|

V |

1 |

1 1 |

|

|

|

|

Угол схода потока с рабочей кромки колеса насоса выберем по соотношению β2 = βЛ1 +i . Приняв i=6°, находим β2 = βЛ1 +6°=36°По

принятому значению β2 |

определяем окружную скорость потока на сходе его |

|||||||||||||||||||||||||

с кромки рабочего колеса: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

u |

|

= |

1 |

c ctgβ |

|

+ |

|

c |

ctgβ |

|

|

2 |

+ |

g H |

= |

|||||||||

|

|

2 |

|

2 |

|

|

2r |

|

|

|

2 |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

2 |

|

r |

|

|

|

|

|

|

2 |

|

|

|

|

|

ηГ |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

= |

1 |

2,27 ctg36°+ |

|

2,27 |

ctg36° 2 |

|

+ |

9,81 15,3 |

=11,25 м/с |

|||||||||||||||||

2 |

|

|

|

|

|

2 |

|

|

|

|

2 0,84 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

По найденному значению u2 |

|

определяемвеличинуD2: |

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

D |

|

= |

60u2 |

= |

|

60 11,25 |

|

= |

0,074 м |

|

|||||||||||

|

|

|

|

|

|

3,14 2900 |

|

|||||||||||||||||||

|

|

|

|

|

2 |

|

πn |

|

|

|

|

|

|

|

|

|

|

|

||||||||

Проверяем соотношение D2  D1 = 0,074

D1 = 0,074 0,034 ≈ 2,2. Для выбранного по

0,034 ≈ 2,2. Для выбранного по

коэффициенту быстроходности типа колеса полученное соотношение близко к рекомендуемому.

23

Отношение диаметров оказывает сравнительно небольшое влияние на КПД насоса и поэтому может выбираться в весьма широких пределах. Обычно отношение диаметров не выходит за пределы 0,3< D1  D2 < 0,8.

D2 < 0,8.

Лучшие насосы характеризуются отношением D1  D2 = 0,6÷0,7

D2 = 0,6÷0,7

Ширина лопасти на выходе из рабочего колеса в предположении о равенстве с1 ≈ с2 составит:

b2 =b1 D1 =0,0250,034 = 0,0115 м

D2 0,074

Количество лопаток рабочего колеса насоса определяем по зависимости:

z =6,5m +1sin |

βЛ1 + βЛ2 |

= 6,5 |

2,18 |

+1sin |

30°+36° |

=8,58 |

|

2 |

2,18 |

2 |

|||||

m −1 |

|

−1 |

|

Где m = D2/D1 =2,18

Обычно число лопастей составляет 6 ÷ 8 штук.Из условия технологичности изготовления колеса принимаем число лопастей 8.

По полученным расчетным данным проведем профилирование лопаток рабочего колеса. Это необходимо провести таким образом, чтобы обеспечить плавное изменение средней относительной скорости. Если лопасти очерчены по дуге окружности, то радиус изгиба лопастей r и радиус R , определяющий положение центров окружностей (точки 1÷8 ) находят по формулам:

r = 2(r |

r2 −r2 |

|

) = |

372 −172 |

|||||

cosβ |

2 |

−r cosβ |

|

2(34cos36°−17cos30°) =33,6мм |

|||||

|

|

|

1 |

|

|

|

|

|

|

2 |

|

Л2 |

1 |

Л1 |

|

|

|

|

|

R =

r22 + r12 −2r2r1 cosβЛ2 =

r22 + r12 −2r2r1 cosβЛ2 =

372 +172 −2 37 17cos36° =24,4мм

372 +172 −2 37 17cos36° =24,4мм

Для вычерчивания эскиза рабочего колеса проводим окружности диаметром dB =8мм, dCT =12мм. Окружности диаметром D1 =34 мм диаметр входа потока на лопатки колеса и D2 =74 мм наружный диаметр рабочего

колеса. Здесь же проводим окружность вспомогательным радиусом R =24мм и делим ее на восемь (по числу лопаток) равных частей. Получаем точки деления 1÷8. Выбираем направление вращения колеса по «часовой стрелке». При этом принимаем лопатки традиционного исполнения – отогнутыми назад (в сторону обратную направлению вращения колеса). Построение профиля лопатки начинаем с первой точки 1, расположенной на окружности радиусом R =24мм. Для чего из этой точки радиусом r =34мм в сторону вращения рабочего колеса проводим дугу до пересечения с окружностью диаметром D2 = 74 мм в точке 1′ и D1 =34 мм в точке 1′′. Полученная дуга

24

1′−3 −1′′будет представлять собой профиль лопатки рабочего колеса насоса. Применив аналогичные построения строятся профили остальных лопаток, на пример профиль 2′−4 −2′′для второй лопатки.

|

|

R |

|

|

D2 |

|

1 |

|

|

|

|

|

|

|

|

8 |

|

2 |

|

|

|

|

1´ |

|

|

|

|

|

|

|

7 |

ω |

|

r1′−1′′ |

|

|

|

3 |

|

D1 |

|

|

1´´ |

2´ |

|

|

|

||

|

6 |

2´´ |

4 |

|

|

|

r2′−2′′ |

||

|

|

|

||

|

|

5 |

|

|

|

|

|

|

Рисунок 16 – Построение профиля лопатки рабочего колеса насоса

2,5 |

dCT =12 |

9,2

dB = 8

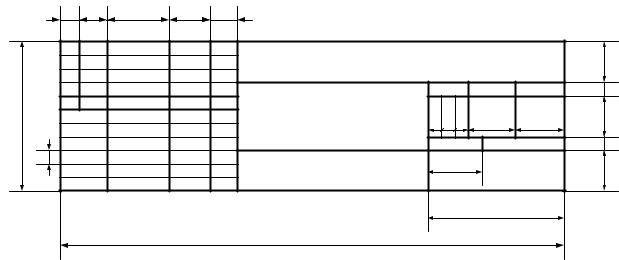

Рисунок 17 – Сборочный чертеж рабочего колеса насос

5. Требования к оформлению графической части работы

Графическая часть работы представляет чертеж общего вида насоса либо насосного агрегата. Чертеж выполняется на листах бумаги (белая,

25

плотная) с одной стороны листа. Объем заполнения листа должен быть не менее 70 % и соответствовать принятому масштабу. За основной формат принят А1 с размерами 594×841 мм. Выбранный формат должен обеспечивать компактное выполнение чертежа, его наглядность и удобство пользования.Поле чертежа и примерное расположение основной идополнительной надписей на чертеже приведены на рисунке 18.

Поле чертежа должно быть ограничено рамкой, которая выполняется сплошными основными линиями поГОСТ 2.303–68 и отстоит от линий внешней рамки либо границ листаполевойкромкена20мм,апоостальнымкромкам–на5мм(рисунок18).

|

|

841 |

|

|

|

70 |

|

|

|

5 |

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

185 |

|

|

Главный вид |

Вид слева |

|

Техническая |

|

|

|

|

|

|

|

|

|

|

|

характеристика |

|

20 |

|

|

|

|

594 |

|

|

Построение |

|

Технические |

|

|

Рабочее колесо насоса |

|

требования |

|

|

|

профиля |

|

|

|

|

|

(рисунок 17) |

лопаток |

|

|

|

|

|

(рисунок 16) |

|

Перечень |

|

|

|

|

|

min |

|

|

|

|

|

элементов |

|

|

|

Присоединительные |

|

(основных узлов) |

10 |

|

|

|

|

|

|

|

|

размеры фланцев |

55 |

Основная |

|

|

|

5 |

надпись |

|

|

|

|

|

|

|

|

Рисунок 18– Поле чертежаи примерное расположение элементов чертежа общего |

|||||

видасдлиннойсторонойпогоризонтали |

|

|

|

||

Толщина сплошной основной линии S по ГОСТ 2.303–68 должна быть в пределахот 0,5до1,4ммвзависимостиотвеличиныисложностиизображения, а также отформатачертежа.

В соответствии с ГОСТ 2.104–2006 в правом нижнем углу поля чертежа располагается основная надпись, а в верхней части– дополнительная, в которой повторяется обозначение чертежа, приведенное в основной надписи.

Основная надпись, выполняемая сплошными основными и сплошными тонкими линиями по ГОСТ 2.303–68 (рисунок 19). Толщина сплошной тонкой линии должна быть в пределах отS/3 доS/2 мм. Причем толщина линий одного и того же типа должна

26

быть одинакова для всех изображений на данном чертеже, вычерчиваемых в одинаковом |

||||||||||||||

масштабе. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

10 |

23 |

15 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2) |

|

|

|

|

|

|

15 |

|

(14) |

(15) |

(16) |

(17) |

(18) |

|

|

|

Лит. |

|

Масса |

|

Масштаб |

5 |

55 |

|

|

|

|

|

|

|

|

|

|

||||

Изм. Лист |

№ докум. |

Подп. |

Дата |

|

|

|

(4) |

|

(5) |

|

(6) |

|||

11×5= |

Разраб. |

|

|

|

(1) |

|

5 |

5 |

|

5 15 |

||||

Пров. |

|

|

|

|

|

5 |

17 |

|

18 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

Т.контр. |

|

|

|

|

|

Лист |

|

(7)Листов |

(8) |

|||||

5 |

(10) |

(11) |

(12) |

(13) |

|

|

|

20 |

|

|

|

15 |

||

|

|

|

|

|

|

|

||||||||

|

Н.контр. |

|

|

|

|

(3) |

|

|

|

|

|

(9) |

||

|

Утв. |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

185 |

|

|

|

|

|

|

|

Рисунок19–Основнаянадпись |

|

|

|

|

|

|

|

|

|

|||||

В |

верхней части поля чертежа |

располагается |

дополнительная |

графа |

||||||||||

размером 70×14 мм, предназначенная для повторной записи обозначения |

||||||||||||||

чертежа, |

которое |

приводится |

в |

основной |

надписи. |

Данная |

графа |

|||||||

повернута на 90° для формата А1 при расположении основной надписи вдоль длинной стороны листа как это показано на рисунке 18. ПоГОСТ 2.104–2006

вграфах основной надписи (номера граф показаны в скобках на рисунке

19)указывают следующие сведения:

вграфе (1) – наименование изделия (в соответствии с требованиями ГОСТ 2.109–73), а также наименование документа, если этому документу присвоен код.

вграфе (2) – обозначение документа;

вграфе (3) – обозначение материала детали (графу заполняют только на рабочих чертежах деталей);

вграфе (4) – литеру, присвоенную данному документу (графу заполняют последовательно, начиная с крайней левой клетки). Допускается в рабочей конструкторской документации литеру проставлять только в спецификациях и технических условиях.

вграфе (5) – массу изделия по ГОСТ 2.109–73;

вграфе (6) – масштаб (проставляется в соответствии с ГОСТ 2.302–68 и

ГОСТ 2.109–73);

вграфе (7) – порядковый номер листа (на документах, состоящих из одного листа, графу не заполняют);

27

вграфе (8) – общее количество листов документа (графу заполняют только на первом листе);

вграфе (9) – наименование или различительный индекс предприятия, выпускающего документ (графу не заполняют, если различительный индекс содержится в обозначении документа);

вграфе (10) – характер работы, выполняемой лицом, подписывающим документ. Свободную строку заполняют по усмотрению разработчика, например: «Начальник отдела», «Начальник лаборатории», «Рассчитал»;

вграфе (11) – фамилии лиц, подписавших документ;

вграфе (12) – подписи лиц, фамилии которых указаны в графе (11).Подписи лиц, разработавших данный документ и ответственных за нормоконтроль, являются обязательными;

вграфе (13) — дату подписания документа;

вграфах (14) — (18) – графы таблицы изменений, которые заполняют в соответствии с требованиями ГОСТ 2.503–90;

В соответствии с ГОСТ 2.201–80 устанавливают единую обезличенную классификационную систему обозначения изделий и их конструкторских документов. Обозначение изделия является одновременно обозначением его основного конструкторского документа (чертежа детали или спецификации).

Устанавливается следующая структура обозначения изделия и основного конструкторского документа:

ХХХХ. ХХХХХХ. XXX

Код организации-разработчика

Код классификационной характеристики

Порядковый регистрационный номер

Четырёхзначный буквенный код для учебного заведения может быть составлен из аббревиатуры учебного заведения, в котором выполняется проект. В рамках данного курсового проекта вместо четырёхзначного буквенного кода организации-разработчика следует отразить наименование структурного подразделения (кафедры) и название дисциплины. Например, обозначение графической части курсовой работы, выполненной на кафедре теплохладотехники (ТХТ) УО «БГУТ» в рамках дисциплины «Нагнетательные ирасширительныемашины» будет, ТХТ Н и РМ.

Код классификационной характеристики присваивают изделию и конструкторскому документу по классификатору изделий и конструкторских документов машиностроения и приборостроения (Классификатор ЕСКД).

28

Структура кода классификационной характеристики:

XX X X X X

Класс

Подкласс

Группа

Подгруппа

Вид

Для обозначения чертежей общего вида помимо классификационной характеристики изделий и конструкторских документов машиностроения и приборостроения (Классификатор ЕСКД) допускается применять предметную классификацию, имеющую достаточно широкое распространение в промышленности. Для чертежей курсовой работы это, как правило, группы цифр 00.00.000.

Первые две цифры структуры означают сборочные единицы, входящие в данное изделие (проектируемый аппарат). Последующая группа цифр и первая цифра группы 000 предназначены для обозначения

сборочных единиц низшего порядка. Двумя цифрами последней группы

обозначают детали.

За цифрами следует группа букв, характеризующих вид чертежа: ВО – чертеж общего вида, СБ – сборочный чертеж, Т3 – технологическая схема, РПЗ – расчетно-пояснительная записка.

С учетом специфики графической части курсовой работы по дисциплине «Нагнетательные и расширительные машины», предполагающей выполнение чертежа общего вида с проработкой сборочных единиц, предполагается следующая структура шифра: чертежа общего вида аппарата по варианту 7.3: ТХТ 07.3 Н и РМ 00.00.000 ВО. Обозначение расчетно-пояснительной записки по варианту 4.1: ТХТ 04.1Н и РМ 00.00.000 РПЗ.

ГОСТ 2.102–68 предполагает следующее определение прорабатываемых в рамках проектирования документов, относящихся к конструкторским, графических и текстовых, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его разработки или изготовления, контроля, приемки, эксплуатации и ремонта.

Пояснительная записка – документ, содержащий описание устройства и принципа действия разрабатываемого изделия, а также обоснование принятых при его разработке технических и технико-экономических решений.

29