2 лабораторная / АСБ-016_Федотов_Г.К._Отчет_2_лаб.раб

..docxФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Петербургский государственный университет путей сообщения

Императора Александра I»

(ФГБОУ ВО ПГУПС)

Кафедра «Наземные транспортно-технологические комплексы»

ОТЧЕТ по лабораторной работе №2

«Проектирование технологического процесса восстановления деталей машин методом механизированной наплавки»

по дисциплине «Техническое обслуживание и ремонт транспортных средств»

Выполнил обучающийся ____________ ______Федотов Г.К.____

(подпись, дата) (инициалы, фамилия)

Учебная группа___АСБ-016______

(шифр)

Руководитель _доцент М.В. Харлов_____

(ученое звание или должность, подпись, дата) (инициалы, фамилия)

Санкт-Петербург

2023

Рейтинговая оценка выполнения

лабораторной работы по дисциплине «Техническое обслуживание и ремонт транспортных средств»

Студент ______Федотов Г.К.____________, группа __АСБ-016__

Показатель оценивания |

Критерии оценивания |

Шкала оценивания |

Оценка |

Правильность ответа на вопрос

|

Получены правильные ответы на вопросы |

3 |

|

Получены частично правильные ответы |

1 |

|

|

Получены неправильные ответы |

0 |

|

|

Соответствие методике выполнения |

Соответствует |

3 |

|

Не соответствует |

0 |

|

|

Срок выполнения работы

|

Работа выполнена в срок |

2 |

|

Работа выполнена с опозданием на 1 неделю |

1 |

|

|

Работа выполнена с опозданием на 2 недели и более |

0 |

|

|

Точность выводов |

Выводы носят конкретный характер |

3,6 |

|

Выводы носят формальный характер |

1 |

|

|

ИТОГО |

11,6 |

|

|

Преподаватель ________________ ____доцент____ ___Харлов М.В.___

(подпись) (должность) (Фамилия И.О.)

Лабораторная работа

«Проектирование технологического процесса восстановления деталей машин методом механизированной наплавки»

Цель работы: приобретение практических навыков в разработке технологических процессов ремонта деталей вращения методом механизированной наплавки.

Деталь износа имеет следующие размеры: Длина = 31 мм

Диаметр = 20 мм

Мой вариант 16: Иmax = 2,721472 = 2,7 мм

Примем припуск на обработку Δ=1 мм

1 Выбор способа наплавки

Способ наплавки выбирается исходя из технических условий на ремонт деталей:

Для мелких деталей вращения (диаметром до 20 мм) целесообразно применять наплавку в среде углекислого газа, а также вибродуговую наплавку;

2 Выбор оборудования

Механизированную наплавку выполняют на специальном оборудовании или на переоборудованных для наплавки токарных станках. Технические характеристики оборудования приведены в табл. 1

Табл. 1

Марка оборудования |

Марка источника сварочного тока |

Назначение оборудования |

Максимальный диаметр детали, мм |

Максимальная длина детали, мм |

Сварочный ток, А |

Диаметр Сварочной проволоки, мм |

ОКС-11239 |

ВДМ-1001 |

Вибродуговая наплавка |

400 |

1240 |

800 |

2,0…3,0 |

3 Расчет режимов наплавки

3.1 Определение толщины наплавляемого металла

Толщина наплавляемого слоя должна быть минимальной, однако после механической обработки на поверхности детали не должно быть дефектов в виде раковин или шлаковых включений.

Таким образом, толщина наплавляемого слоя будет равна максимальному износу плюс припуск на обработку. Износ определяется измерением детали, а припуск на обработку наплавленных поверхностей обычно лежит в пределах Δ = 0,5…1,5 мм. Следовательно,

,

,

где

Иmax – максимальный износ детали;

Δ– припуск на обработку.

Примем Δ = 1 мм

мм

мм

3.2 Определение диаметра электродной проволоки

Диаметр электродной проволоки подбирают в зависимости от требуемой толщины наплавляемого слоя и количества наплавляемых слоев:

,

,

где tн – толщина наплавляемого слоя, мм;

η = 0,9…0,95 – коэффициент наплавки, учитывающий частичное выгорание электрода.

Примем η = 0,9

мм

мм

Для двухпроходного процесса (необходимо из-за слишком большого износа)

мм

мм

Окончательно диаметр электродной проволоки определяют по стандартным значениям (табл. 18).

Марка проволоки и краткая характеристика |

Диаметр сварочной проволоки, мм |

Краткая характеристика поверхностного слоя после наплавки |

Нп30; среднеуглеродистая, С ≈ 0,3%,для осей, валов |

0,8; 1,0; 1,2; 1,4 1,6; 2,0; 2,5; 3,0; 3,2; 3,5 |

Твердость HRC30 |

3.3 Определение величины сварочного тока.

Сила сварочного тока подбирается таким образом, чтобы не выгорал основной материал детали и вместе с тем равномерно и полностью без прихватывания расплавлялась электродная проволока:

,

,

где dэ – диаметр электродной проволоки, мм;

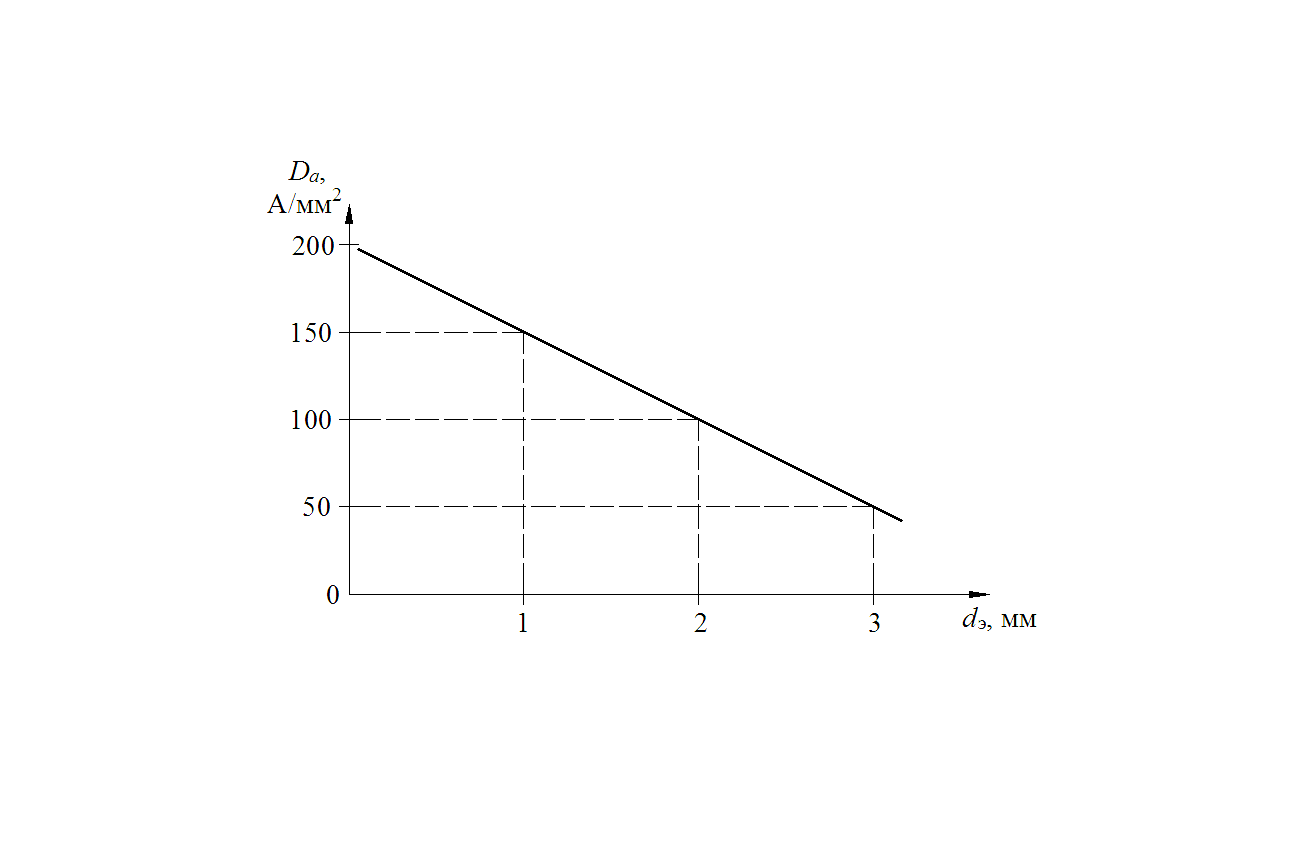

Dа– плотность тока, А/мм2,которая определяется по экспериментальному графику (рис. 28).

75

2,5

Рис. 28. Зависимость плотности тока от диаметра электрода

А

А

3.4 Определение частоты вращения наплавляемой детали

Частота вращения детали должна быть подобрана таким образом, чтобы расплавленный металл распределялся на детали ровно без наплывов, растеканий и впадин:

,

,

где dэ – диаметр электродной проволоки, мм;

Vп – скорость подачи сварочной проволоки по мундштуку, которая обычно принимается в пределах 50…80 мм/мин;

Примем Vп = 50 мм/мин

η = 0,9…0,95 – коэффициент наплавки (с учетом выгорания и разбрызгивания металла при наплавке);

η = 0,9

D – диаметр наплавляемой детали,мм;

D = 20 мм

t – толщина наплавляемого слоя, мм;

t = 3,7 мм

S – подача сварочного мундштука, мм/об (для ориентировочных расчетов подачу можно принять равной диаметру электродной проволоки).

S = 2,5 мм

3.5 Расчет расхода сварочной проволоки на наплавку

Масса сварочной проволоки для наплавки детали определяется как произведение удельного веса наплавленного металла на его объем:

,

,

где ρ≈ 7,85∙10-6 – удельный вес стали , кг/мм3;

Vн – объем наплавленного металла, мм3.

3.6 Расчет норм времени

Для операции наплавки необходимо рассчитать техническую норму времени, мин:

,

,

Где То – основное время наплавки деталей вращения, мин:

,

,

где L – длина наплавляемой поверхности детали, мм;

n – число оборотов детали, мин-1;

S – подача сварочной головки, мм/об;

i – количество проходов при наплавке.

Тв – вспомогательное время (время на подготовку инструмента, измерение детали): Тв ≈ 12%То;

Тд − дополнительное время:

,

,

где Тобсл.ст. – время обслуживания станка: Тобсл.ст.= 5%Топер.;

Топер– оперативное время:

;

;

Тотд – время на отдых, Тотд ≈ 2%Топер.

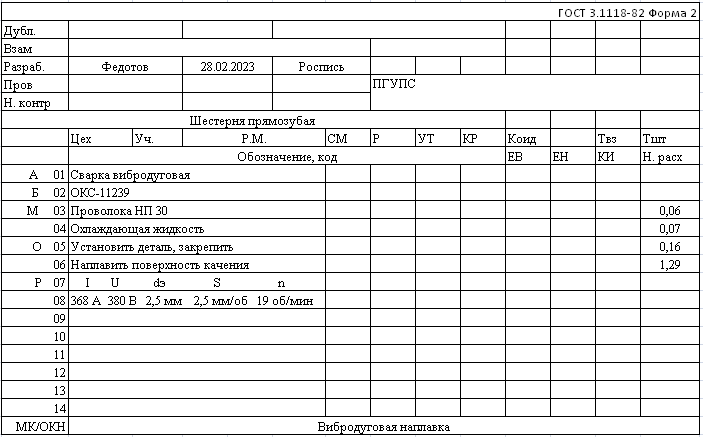

4 Оформление технологической документации

В состав технологической документации в соответствии с требованиями «Правил оформления документов на технологические процессы ремонта Р.50-60-88» входят различные виды технологических документов, одним из которых является операционная карта по ГОСТ 3.1118-82.