Основные положения теории базирования

.pdf

15

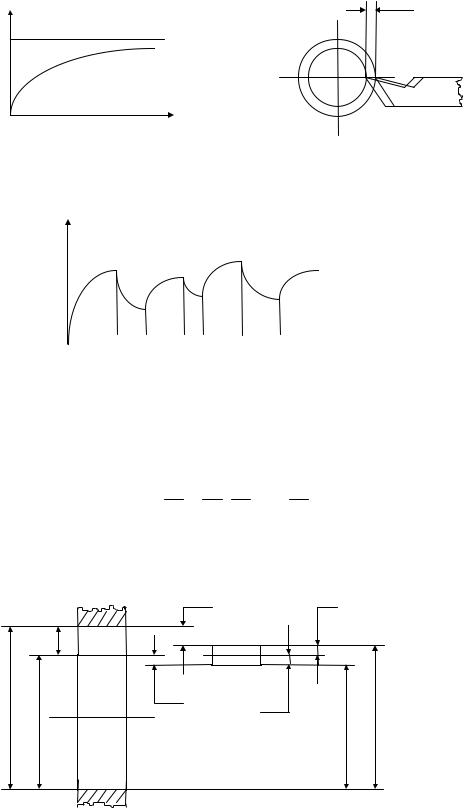

Тепловые деформации ξ режущего инструмента могут достигать при

обычных условиях 30 - 50 мкм и вызывают погрешность обработки ∆ Т по следующей схеме:

ξ |

∆ Т |

τ

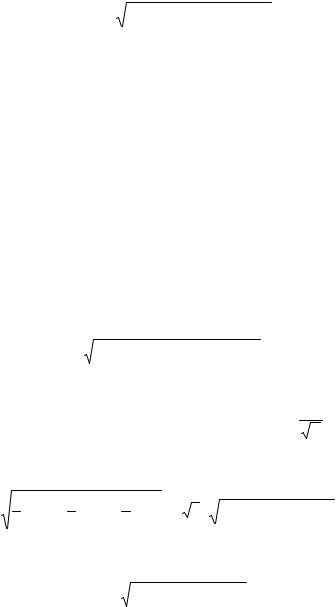

Изменение длины резца при обработке партии заготовок имеет следующий вид:

ξ

t1 t2 t3

τ

τ

При отсутствии ритмичности ( t1 ≠t2 ,t2 ≠ t3 ) деформации резца различны. В этом случае возникает рассеяние размеров деталей в партии.

ПРАВИЛА СЛОЖЕНИЯ ПОГРЕШНОСТЕЙ

1. Систематические погрешности складываются алгебраически, т.е. с учетом их знака:

∆Σ = ∆1 + ∆2 +...+∆n . |

( 40 ) |

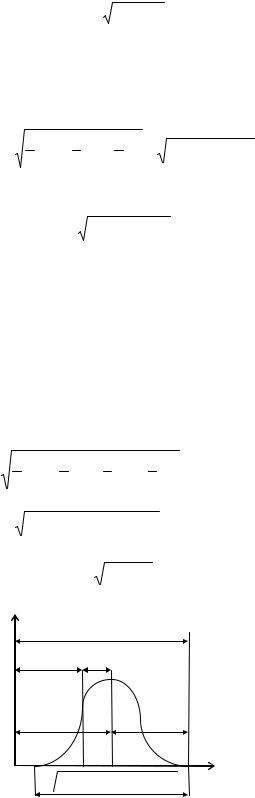

В качестве примера определим суммарную погрешность механической обработки при сверлении отверстия в печатной плате. То же относится и к обработке любым размерным инструментом, т.е. для случаев, когда выдерживаемый размер определяется копированием размера инструмента.

|

|

|

amax |

|

Tи |

|

|

|

|

|

|

|

T |

|

|

|

|

Dmax |

|

аmin |

|

∆и |

|

|

|

|

dmax |

||

|

|

|

|

|

|

|

A |

|

|

|

dmin |

|

|

|

|

|

Здесь обозначено: amax - увеличение диаметра ( разбивка ) отверстия при наибольшем размере инструмента dmax; Ти - допуск на диаметр инструмента, т.е.

погрешность его изготовления, ∆и - допустимый износ при наименьшем предельном

16

размере инструмента, аmin - увеличение диаметра отверстия при допустимом наименьшем диаметре инструмента с учетом его размерного износа. Суммарная погрешность, таким образом, составит:

|

∆Σ = Т = amax+ Ти+ ∆и -аmin . |

( 41 ) |

Пользуясь этой формулой, можно решать и обратную задачу: по величинам Т, |

||

amax, аmin |

находить при заданном ∆и допуск Ти, или при заданном Ти |

допустимое |

значение |

∆и . |

|

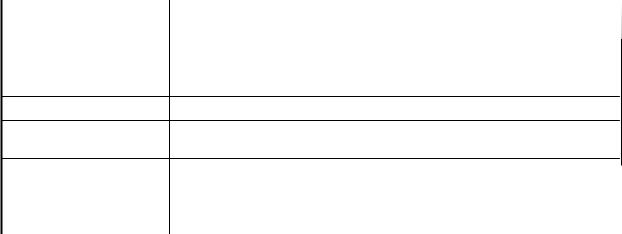

2. Случайные погрешности суммируются по правилу квадратного корня. В предположении, что ∆Σ подчиняется нормальному закону распределения, она рассчитывается как:

∆ |

Σ |

= t λ |

1 |

∆2 |

+ λ ∆2 |

+...+λ ∆2 . |

( 42 ) |

|

|

1 |

2 2 |

n n |

|

||

Это обусловлено тем, что дисперсия |

|

|

|||||

|

D{ξ +η }= D{ξ} + D{η} . |

( 43 ) |

|||||

В приведенной формуле: t - коэффициент, определяющий процент риска получения брака при обработке: при t=1 процент риска равен 32%, при t=2, он

равен 4,5%, при t=3 он равен 0,27%; λ i - коэффициенты относительного рассеяния характеризующие отклонения действительных кривых нормального распределения.

Для кривой распределения, близкой с нормальной λ =1/9. Для кривой равной вероятности и в случае, когда о формуле кривой распределения ничего неизвестно,

рекомендуется принимать λ =1/3. Если форма кривой распределения приближается к форме треугольника, то λ =1/6.

В качестве примера рассмотрим, чему равна погрешность настройки, рассматриваемая как случайная погрешность, состоящая, как указывалось выше, для

метода пробных деталей, из |

∆ изм, |

∆ рег и |

∆ рас. |

|

|

|

||||

|

∆н |

= t |

λ1∆2изм + λ 2∆2рег + λ3∆2рас |

|

( |

44 ) |

||||

Принимаем t=3, поскольку обычно так рекомендуется; λ 1= λ 2=1/3 - закон равной |

||||||||||

вероятности, λ 3=1/3 - неизвестный закон, т.к. ∆ расч= ± |

σ |

|

||||||||

n |

|

|||||||||

Если предполагать что |

∆ н |

подчиняется нормальному закону распределения, то |

||||||||

1 |

2 |

1 |

2 |

1 |

2 |

|

2 |

2 |

2 |

|

∆н = 3 3 ∆изм + 3 ∆рег + |

3 |

∆рас = |

3 |

∆изм + ∆рег + ∆рас |

( 45 ) |

|||||

Если предполагать что, ∆ н |

подчиняется закону равной вероятности, то |

|||||||||

|

|

|

∆ н = |

|

∆2изм + ∆2рег + ∆2рас |

|

|

( 46 ) |

||

Другой пример расчета суммарной погрешности установки, состоящей из ε б, ε з |

||||||||||

и ε пр. Составляющая |

ε б |

- случайная погрешность, которая подчиняется закону |

||||||||

нормального распределения. Составляющая |

ε з |

- погрешность закрепления заготовки. |

||||||||

Величины y1=Cmin(Qnmax-Qnmin) и y2=Cmax(Qnmax-Qnmin)Qnmax - случайные, подчиняющиеся нормальному закону распределения, поэтому

17

εз = y12 + y22 |

( 47 ) |

Составляющая ε пр - погрешность положения заготовки, вызываемая неточностью приспособления, определяется ошибками изготовления и сборки его установочных элементов ε уэ , их прогрессирующим износом ε и , а также ошибками установки и фиксации приспособления на станке ε с. Распределение этих величин можно принять по нормальным законам ( для приспособлений - спутников ):

ε пр=3 91 εуэ2 + 13 εи2 + 91 εс2 = εуэ2 +3εи2 +εс2 |

( 48 ) |

Погрешность установки, как суммарное поле рассеивания выполняемого размера

ε пр= εб2 +εз2 +εп2р |

( 49 ) |

3. Систематические погрешности со случайными складываются арифметически. Поскольку знак случайной погрешности невозможно предвидеть, то нужно считаться с худшим вариантом.

В качестве примера рассмотрим суммарную погрешность, которая возникает при обработке одной партии заготовок в одном приспособлении на одном станке при

одной настройке. В этом случае ∆ у - случайная погрешность, связанная со случайными неравномерностями припуска. ∆ н,

Σ ∆ ф - систематические погрешности, причем постоянные. ∆ и - переменная систематическая погрешность, но она может рассматриваться, как случайная с равномерным законом распределения. Тогда

|

1 |

2 |

1 |

|

2 |

|

1 |

2 |

1 |

2 |

|

|

∆Σ = 3 |

9 |

∆у + |

9 |

ε |

|

+ |

3 |

∆и + |

3 |

∆Т |

+ ∆н + Σ∆ф |

( 50 ) |

Сокращая коэффициенты, получаем:

∆Σ = ∆2у +ε2 +3∆2и +3∆2Т + ∆н + Σ∆ф |

( 51 ) |

ε и ∆ т - случайные погрешности, причем в этом случае

ε = ε пр+ εб2 +εз2 . |

(52) |

∆Σ

∆ н Σ ∆ ф

∆сист ∆сл

∆2у + ε2 + 3∆2и + 3∆2Т

∆2у + ε2 + 3∆2и + 3∆2Т

ПРИЛОЖЕНИЕ

Таблица 1. Относительный износ u0 ( мкм/км ) резцов при чистовом точении.

Материал |

Углеродистая |

Легированная |

Серый чугун |

Чугун, НВ |

инструмента |

сталь |

сталь |

|

375-400 |

T60K6 |

0,7-4 |

0,7-4 |

- |

- |

T30K4 |

3-4 |

4-6 |

- |

|

T15K6 |

5-7 |

9-10 |

- |

- |

T5K10 |

8 |

12-13 |

- |

- |

BK9 |

- |

65 |

- |

- |

BK8 |

- |

17-25 |

13-14 |

- |

BK6 |

- |

- |

14 |

- |

BK4 |

- |

15-30 |

- |

- |

BK3 |

- |

9-10 |

6 |

16 |

BK2 |

- |

- |

4-26 |

12 |

|

|

|

|

|

Таблица 2. Станки токарные многорезцовые и многорезцово-копировальные горизонтальные полуавтоматические ( ГОСТ 16472-79 )

|

Класс |

Наибольший диаметр устанавливаемой |

|||||

Параметр |

точности |

|

|

заготовки, мм |

|

||

|

|

160 |

200 |

250 |

320 |

400 |

|

Наибольшее допустимое |

Н |

160 |

220 |

|

320 |

450 |

630 |

перемещение под |

П |

100 |

140 |

|

200 |

280 |

400 |

нагрузкой продольного |

|

||||||

суппорта относительно |

|

|

|

|

|

|

|

оправки, закрепленной в |

|

|

|

|

|

|

|

шпинделе или |

Н |

200 |

300 |

|

450 |

670 |

1000 |

переходной втулке, мкм |

|

||||||

П |

120 |

200 |

|

280 |

400 |

630 |

|

То же, относительно |

|

||||||

|

|

|

|

|

|

|

|

оправки, закрепленной в |

|

|

|

|

|

|

|

пиноли, мкм |

Н |

300 |

450 |

|

670 |

1000 |

1500 |

Наибольшее допустимое |

|

||||||

перемещение под |

П |

200 |

280 |

|

400 |

630 |

1000 |

нагрузкой поперечного |

|

||||||

суппорта относительно |

|

|

|

|

|

|

|

оправки, закрепленной в |

|

|

|

|

|

|

|

шпинделе или |

|

|

|

|

|

|

|

переходной втулке, мкм |

Н |

6 |

10 |

|

16 |

26 |

40 |

Сила, КН |

|

||||||

П |

5 |

8 |

|

12 |

20 |

30 |

|

|

|

||||||

Таблица 3. Станки токарные и токарно-винторезные ( ГОСТ 18097-72 )

|

Класс |

Наибольший диаметр обрабатываемой детали, |

||||||

Параметр |

точности |

|

|

|

мм |

|

|

|

|

|

100 |

160 |

250 |

400 |

630 |

1000 |

|

Наибольшее |

|

|

|

|

|

|

|

|

смещение (мкм) |

|

|

|

|

|

|

|

|

резцедержателя |

|

|

|

|

|

|

|

|

и оправки, |

|

|

|

|

|

|

|

|

установленной: |

Н |

40 |

70 |

130 |

|

200 |

350 |

600 |

в шпинделе |

|

|||||||

передней бабки |

П |

25 |

40 |

80 |

|

130 |

220 |

400 |

в пиноли задней |

Н |

50 |

100 |

160 |

|

270 |

470 |

800 |

бабки |

П |

30 |

60 |

100 |

|

170 |

300 |

500 |

|

|

|||||||

Сила, Н |

Н |

686 |

1372 |

2744 |

|

5488 |

10976 |

21952 |

П |

549 |

1098 |

2195 |

|

4390 |

8781 |

17562 |

|

|

|

|||||||

Таблица 4. Значения коэффициентов и показателей степеней в формулах силы резания.

Материал |

Вид обработки |

Коэффициенты и показатели степеней |

|||

рабочей части |

|

Сру |

x |

y |

n |

Твердый сплав |

Наружное продольное и |

243 |

0,9 |

0,6 |

-0,3 |

поперечное точение и |

|||||

|

растачивание |

|

|

|

|

Твердый сплав |

Наружное продольное |

355 |

0,6 |

0,8 |

-0,3 |

точение резцами с |

|||||

Твердый сплав |

дополнительным лезвием |

173 |

0,73 |

0,67 |

0 |

Отрезание и прорезание |

|||||

Быстрорежущая |

Наружное продольное |

125 |

0,9 |

0,75 |

0 |

сталь |

точение, подрезание и |

||||

Быстрорежущая |

растачивание |

- |

- |

- |

- |

Отрезание и прорезание |

|||||

сталь |

|

|

|

|

|

Таблица 5. Значение поправочного коэффициента kϕp от главного угла в плане.

Материал режущей |

Величина угла, |

Поправочные коэффициенты, |

части |

ϕ0 |

k ϕp |

Твердый сплав |

30 |

1,3 |

Твердый сплав |

45 |

1 |

Твердый сплав |

60 |

0,77 |

Твердый сплав |

90 |

0,5 |

Быстрорежущая сталь |

30 |

1,63 |

Быстрорежущая сталь |

45 |

1 |

Быстрорежущая сталь |

60 |

0,71 |

Быстрорежущая сталь |

90 |

0,44 |

|

|

|

Таблица 6. Полуавтоматы ( станки ) токарные многорезцовые и многорезцовокопировальные горизонтальные ( ГОСТ 16472-79 )

Характер образца |

|

Сталь НВ 161-207 |

|

изделия |

|

|

|

Наибольший диаметр |

|

|

|

обрабатываемой |

до 160 |

160-250 |

свыше 250 |

заготовки, мм |

|

|

|

Длинаλ (обработки lд) |

150 |

300 |

300 |

Постоянство |

|

|

|

Классы точности станков |

|

|

|||||

диаметра, С : |

Н |

П |

В |

|

Н |

П |

В |

|

Н |

П |

В |

в поперечном сечении |

10 |

6 |

4 |

|

12 |

8 |

|

5 |

16 |

10 |

6 |

в продольном сечении |

|

|

|||||||||

16 |

10 |

6 |

|

20 |

12 |

|

8 |

25 |

16 |

10 |

|

|

|

|

|||||||||

Таблица 7. Допустимые погрешности измерения ∆изм ( мкм ) линейных размеров ( длин, диаметров ) в зависимости от допусков и квалитетов точности размеров.

Квали |

Погреш |

|

|

|

Номинальные размеры, мм |

|

|

|

|

|||||||

теты |

ности |

св.3 |

св.6 |

св.10 |

|

св.18 |

св.30 |

св.50 |

св.80 |

св.120 |

св.180 св.250 |

|||||

|

|

до 6 |

до 10 |

до 18 |

|

до 30 |

до 50 |

до 80 |

до 120 |

до 180 |

до 250 |

до 315 |

||||

4 |

IT |

4 |

4 |

5 |

|

6 |

7 |

8 |

|

10 |

|

12 |

|

14 |

|

16 |

|

∆изм |

1,4 |

1,4 |

1,7 |

|

2 |

2,4 |

2,8 |

|

3,5 |

|

4 |

|

4,5 |

|

5,5 |

5 |

IT |

5 |

6 |

8 |

|

9 |

11 |

13 |

|

15 |

|

18 |

|

20 |

|

23 |

|

∆изм |

1,4 |

2 |

2,8 |

|

3 |

4 |

4,5 |

|

5 |

|

6 |

|

7 |

|

8 |

6 |

IT |

8 |

9 |

11 |

|

13 |

16 |

19 |

|

22 |

|

25 |

|

29 |

|

32 |

|

∆изм |

2,5 |

2,5 |

3 |

|

4 |

4,5 |

5,5 |

|

6 |

|

7 |

|

9 |

|

10 |

7 |

IT |

12 |

15 |

18 |

|

21 |

25 |

30 |

|

35 |

|

40 |

|

46 |

|

52 |

|

∆изм |

3,5 |

4,5 |

5,5 |

|

6 |

7 |

9 |

|

10 |

|

12 |

|

13 |

|

15 |

8 |

IT |

18 |

22 |

27 |

|

33 |

39 |

46 |

|

54 |

|

63 |

|

72 |

|

81 |

|

∆изм |

4,5 |

5,5 |

7 |

|

8 |

10 |

12 |

|

13 |

|

16 |

|

18 |

|

20 |

9 |

IT |

30 |

36 |

43 |

|

52 |

62 |

74 |

|

87 |

|

100 |

|

115 |

|

130 |

|

∆изм |

7 |

9 |

10 |

|

13 |

15 |

18 |

|

20 |

|

25 |

|

25 |

|

30 |

10 |

IT |

48 |

58 |

70 |

|

84 |

100 |

120 |

|

140 |

|

160 |

|

185 |

|

210 |

|

∆изм |

10 |

12 |

14 |

|

15 |

20 |

20 |

|

25 |

|

30 |

|

35 |

|

40 |

11 |

IT |

75 |

90 |

110 |

|

130 |

160 |

190 |

|

220 |

|

250 |

|

290 |

|

320 |

|

∆изм |

15 |

18 |

20 |

|

25 |

30 |

40 |

|

40 |

|

50 |

|

60 |

|

60 |

12 |

IT |

120 |

150 |

180 |

|

210 |

250 |

300 |

|

350 |

|

400 |

|

460 |

|

520 |

|

∆изм |

20 |

30 |

35 |

|

40 |

50 |

60 |

|

70 |

|

80 |

|

90 |

|

100 |

13 |

IT |

180 |

220 |

270 |

|

330 |

390 |

460 |

|

540 |

|

630 |

|

720 |

|

810 |

|

∆изм |

35 |

40 |

50 |

|

70 |

80 |

90 |

|

100 |

|

120 |

|

140 |

|

150 |

14 |

IT |

300 |

360 |

430 |

|

520 |

620 |

740 |

|

870 |

|

1000 |

|

1150 |

|

1300 |

|

∆изм |

60 |

70 |

80 |

|

100 |

120 |

150 |

|

170 |

|

200 |

|

200 |

|

250 |

15 |

IT |

480 |

580 |

700 |

|

840 |

1000 |

1200 |

|

1400 |

|

1600 |

|

1850 |

|

2100 |

|

∆изм |

100 |

100 |

150 |

|

150 |

200 |

250 |

|

250 |

|

300 |

|

350 |

|

400 |

16 |

IT |

750 |

900 |

1100 |

|

1300 |

1600 |

1900 |

|

2200 |

|

2500 |

|

2900 |

|

3200 |

|

∆изм |

150 |

200 |

200 |

|

250 |

300 |

400 |

|

400 |

|

500 |

|

600 |

|

600 |

Таблица 8. Погрешность регулирования ( установки ) резца при наладке на размер в поперечном направлении.

Метод регулирования положения резца |

∆р ,мкм |

По лимбу с ценой деления, мм |

|

0,01 |

5-10 |

0,02 |

10-15 |

0,03 |

10-30 |

0,05 |

15-30 |

0,1-0,5 |

30-70 |

По индикаторному упору сценой деления прибора, мм |

|

0,01 |

10-15 |

0,002 |

3-5 |

0,001 |

1-2 |

По жесткому упору |

20-50 ( 10-130 ) |

По эталону: |

|

резец закрепляют винтами резцедержателя после |

100-130 |

касания его с эталоном |

|

резец, закрепленный в резцедержателе, подводят к |

20-30 |

эталону винтом поперечной подачи |

|

то же, но с контролем положения резца с помощью |

10-20 |

бумажного щупа |

|

то же, но с контролем положения резца с помощью |

7-10 |

металлического щупа |

|

Установка взаимозаменяемого режущего инструмента со |

|

сменой: |

|

резца, установленного на размер вне станка с помощью |

20-30 |

индикатора или миниметра |

|

блока с резцами, установленными на размер вне станка |

10-50 |

режущей пластинки ( или путем поворота круглой |

25 |

пластинки ) |

|