- •1. Общие сведения

- •2. Магазины (накопители)

- •§ 106. Инструментальная оснастка токарных станков с чпу

- •§ 111. Удаление стружки

- •§ 112. Освещение

- •§ 113. Ограждения, предохранительные устройства и техника безопасности

- •14. Общие вопросы испытания проверки

- •§ 117. Проверка геометрической точности

- •§ 118. Техническоеобслуживание

- •§ 120. Ремонт

14. Общие вопросы испытания проверки

• состояния каждого автомата и полутомата в решающей степени зави-т точность изготовляемых на них талей. Поэтому автоматы и полутоматы после их выпуска заводом-готовителем, а также после ремон-с целью проверки качества их работы юходят ряд производственных испы-ний и проверок: проверку паспортных данных; испытание на холостом ходу с опреснением потребляемой мощности к. п. д.;

проверку геометрической точности; испытание на жесткость; испытание на виброустойчивость и др. При этом отдельные виды проверок

испытаний являются обязательными 1Я каждого изготовленного или отре-онтированного автомата и полуавто-ата, а другие проводятся выборочно пи по мере необходимости. Так, нап-имер, все вновь изготовленные и про-[едшие средний или капитальный ре-онт автоматы и полуавтоматы прохо-ят испытания (обкатку) на холостом оду и проверку их геометрической точ-ости. Испытание на холостом ходу зак-ючается в обкатке каждого автомата

полуавтомата в течение некоторого ремени с целью проверки правильности и безотказности работы отдельных узлов и механизмов, а также в измере- '. нии потребляемой при этом мощности с последующим определением к. п. д.

При проверке геометрической точности проводится определение точности размеров, формы и взаимного расположения тех деталей автомата и полуавтомата, от вращения или перемещения которых в первую очередь зависит получение требуемой точности обработки.

Количество проверок на геометрическую точность, их характеристика, способ выполнения, а также величины допустимых отклонений для каждого типа автомата или полуавтомата определяются соответствующим ГОСТом и содержатся в акте приемки автомата или полуавтомата отделом технического контроля, прикладываемом к паспорту и руководству по обслуживанию.

Так как проверка геометрической точности автоматов и полуавтоматов дает представление о возможной точности обработки, наладчику необходимо хорошо знать назначение и способы выполнения этих проверок.

§ 117. Проверка геометрической точности

Геометрическая точность автоматов и полуавтоматов определяется при вращении и перемещении их механизмов и узлов вручную путем выявления отклонений действительных размеров, формы, взаимного расположения, перемещения и вращения различных деталей и узлов от геометрически точных, сравнение этих отклонений с допускаемыми, а также путем пробной обработки нескольких заготовок контрольных

деталей.

Проверка геометрической точности токарных автоматов и полуавтоматов проводится по соответствующим ГОСТам.

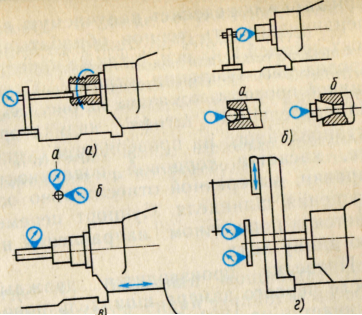

На рис. 186 показано несколько эскизов проверки геометрической точности одношпиндельных токарных автоматов и полуавтоматов.

Эксплуатация, ремонт автоматов и полуавтоматов

Важным условием получения правильного взаимного расположения и формы обрабатываемых поверхностей является правильное вращение посадочных мест в шпинделе для зажимных цанг и патронов, а также правильности вращения этих цанг и патронов, установленных в шпинделе.

На рис. 186, а показана схема проверки радиального биения отверстия шпинделя под гильзу для зажима цанги автомата продольного точения.

Данная проверка производится следующим образом. На неподвижной части автомата устанавливается индикатор (миниметр) так, чтобы его мерительный штифт касался посадочной поверхности в шпинделе под гильзу для зажима цанги. После этого шпиндель автомата приводится во вращение и по индикатору определяется величина радиального биения,которая, например, для автомата 1Б10П должна быть меньше или равна 0,005 мм.

Для получения устойчивых размеров по длине деталей, а также для правильной отрезки, нарезания резьбы и получения высокого качества обрабатываемых поверхностей необходимо иметь минимальную величину осевого биения шпинделя.

Проверка осевого биения шпинделя автомата продольного точения показана на рис. 186, б.

В отверстие гильзы шпинделя плотно вставляется короткая оправка с центровым гнездом под шарик а или с плоским шлифованным торцом б. Идикатор (миниметр) , установленный на неподвижной части автомата, своим мерительным штифтом касается поверхности шарика, вставленного в гнездо оправки а или плоского торца оправки у ее центра б. В соответствии с этим форма мерительного штифта индикатора должна быть либо плоская а, либо шаровая б. После этого шпиндель автомата, нагруженный в осевом направлении, приводится во вращение и по индикатору определяется его осевое биение, которое для автомата мод. 1Б10П не должно превышать 0,003 мм.

|

Рис. 186. Схемы проверок геометрической точности одношпиндельных автоматов: в — радиального биения конического отверстия шпинделя под зажимную цангу, б — осевого биения шпинделя, в — параллельности оси вращения шпинделя направлению перемещения шпиндельной бабки, г — перпендикулярности перемещения суппортов к оси шпинделя

|

Параллельность оси вращения шпинделя направлению перемещения продольного суппорта или самой шпиндельной бабки (в автоматах продольного точения) определяет конусность обтачивания и растачивания поверхностей и их непрямолинейность.

Схема данной проверки применительно к автомату продольного точения показана на рис. 186, в. Параллельность оси вращения шпинделя направлению перемещения шпинделей бабки проверяется в вертикальной и горизонтальной плоскостях индикатором (миниметром) , установленным в неподвижной части автомата. Мерительный штифт индикатора касается цилиндрической оправки, вставленной в отверстие гильзы шпинделя.

Измерение производится при перемещении шпиндельной бабки вдоль направляющих на всю длину хода в каждо? плоскости по двум диаметрально проти воположным образующим оправки (пр! повороте шпинделя на 180°). Получа емая погрешность определяется как ср« днее арифметическое результатов обои замеров в каждой из плоскостей.

Перпендикулярность направлена движения поперечных суппортов к ос

шпинделя определяет получаемую перпендикулярность торцов обрабатываемых деталей к их оси, а также качество проведения операции отрезки. Схема данной проверки показана на рис. 186, г. Измерительный штифт индикатора, установленного на проверяемом суппорте, касается торцовой поверхности оправки, выверенной относительно оси вращения шпинделя. Суппорт перемещается в поперечном направлении на всю длину хода.

Проверка производится дважды. После первого замера шпиндель поворачивается на 180°. Погрешность определяется как среднее арифметическое результатов двух замеров.

Проверка геометрической точности многошпиндельных автоматов и полуавтоматов несколько сложнее, чем для одношпиндельных, так как необходимо определить погрешности, появляющиеся из-за последовательной обработки заготовки на нескольких позициях.

Наряду с проверкой геометрической точности каждого автомата и полуавтомата в нерабочем состоянии проводится также их проверка на постоянство получаемых размеров и погрешность геометрической формы при изготовлении партии типовых деталей. При этом определяются постоянство диаметров и длины деталей, их овальность и конусность. Погрешности постоянства диаметров и длины деталей определяются наибольшей разностью диаметров и длин для всех измеренных деталей в партии. Овальность и конусность проверяются не менее чем на 25 % деталей от всей партии.