![]() Токарно-винторезный

станок с ЧПУ

Токарно-винторезный

станок с ЧПУ

16К40РФ3 (d — 840 мм, l — 750...12000)

Токарный станок с оперативной системой управления 16К40РФ3 предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб. Высокая мощность привода и жёсткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Станки можно использовать в 4-х основных режимах:

ручная обработка деталей с управлением от маховичков;

работа в режиме обучения станка (после обработки первой детали вручную);

ввод циклов и параметров обработки на станке в режиме диалога;

работа по управляющей программе, разработанной на рабочем месте программиста.

Станки могут быть оснащены любым устройством ЧПУ и приводами подач: Heidenhein, Siemens, Fagor, Num и т.д. по требованию заказчика.

Технические данные и характеристики 16К40РФ3:

Токарно-винторезный станок с ЧПУ |

16К40РФ3 |

Наибольший диаметр заготовки, мм |

|

— устанавливаемой над станиной |

840 |

— обрабатываемой над станиной (с поворотом резцедержателя) |

800 |

— обрабатываемой над суппортом |

490 |

Наибольшая длина обрабатываемой заготовки, мм |

750—12000 |

Количество диапазонов частот вращения шпинделя |

2 |

Частота вращения шпинделя, об/мин |

10—1600 |

Наибольший вес устанавливаемой заготовки, кг |

3500 |

Мощность главного привода, кВт |

22 |

Габаритные размеры (при РМЦ 3000 мм), мм |

|

— длина |

5800 |

— ширина |

1950 |

— высота |

1900 |

Масса токарного станка (при РМЦ 3000 мм), кг |

6000 |

Особенности конструкции токарного станка 16к40рф3

жесткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки;

2-х призменные направляющие станины в сочетании с высокой надёжностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности;

функциональные кожухи и подвижное ограждение обеспечивают оптимальную защиту и безопасность для оператора и окружающей среды;

маховички современной конструкции и поворотный пульт управления, расположенные на подвижном ограждении обеспечивают простоту и безопасность работы на станке;

автоматическое переключение двух диапазонов чисел оборотов простым нажатием кнопки на панели управления с соответствующей индикацией на дисплее;

в стандартном исполнении используется быстросменный резцедержатель, установленный на резцовых салазках. Дополнительно могут быть применены четырёхгранная револьверная головка и стойка под борштангу;

проемы в станине обеспечивают хорошее удаление стружки. Уборка стружки из поддона легко осуществляется сзади станка. В случае большого объёма снимаемой стружки, станок может оснащаться стружкоуборочным транспортёром;

электрошкаф закреплён на станке, что позволяет снизить до минимума занимаемую площадь.

Стандартное оборудование

3-х кулачковый патрон диам. 400 мм;

люнет неподвижный диам. 20—160 мм;

люнет подвижный диам. 20—150 мм.

Оборудование за отдельную плату

4-х кулачковый патрон диам. 500 мм;

вращающийся центр задней бабки;

транспортер стружкоудаления;

ручной 4-х сторонний резцедержатель;

башмаки для выставки станины.

УКАЗАНИЯ ПО МЕРАМ БЕЗОПАСНОСТИ

Ставки снабжены устройствами, обеспечивающими безопасность работы.

5.1. Ременная передача привода главного движения закрывается кожухами, предохраняющими от травмирования при работе главного привода.

5.2. В желтый цвет окрашиваются внешние торцы протекторов каретки и суппорта, наружные торцовые (поверхности шкивов передач по п. 5.1 и внутренняя поверхность, крышки шпиндельной бабки.

5.3. Зона обработки имеет подвижное ограждение из листовой стали, имеющее смотровое окно из прозрачного материала с решеткой. Станок оснащен блокировкой, допускающей включение вращения шпинделя только при закрытом положении подвижного ограждения.

5.4. Время торможения шпинделя после его выключения при всех частотах вращения не превышает 5с5.5. Органы управления зажимным механизированным патроном и перемещением пиноли задней бабки имеют блокировку, исключающую возможность включения приводов патрона и перемещения пиноли при включенном приводе главного движения.

5.6. Рукоятка переключения диапазонов шпиндельной бабки и другие органы управления станков снабжены фиксаторами, не допускающими самопроизвольных перемещений органов управления.

5.7. На электрошкафе установлен знак напряжения по ГОСТ 12.4.027—76.

5.8. Вводные выключатели снабжены указателем в виде мигающего индикаторного устройства, показывающего состояние его контактов.

5.9. На станках имеется кнопка «Стоп» (аварийная) с грибовидным толкателем увеличенного размера, установленная на панели, закрепленной на каретке станка.

5.10. Шкафы электрооборудования и клеммные коробки имеют исполнение по степени защищенности 1Р54 по ГОСТ 14254—80.

5.11 На станках применен переключатель «Стоп подачи» и «Стон шпинделя», дающий возможность оператору при необходимости последовательно остановить подачу и вращение шпинделя без отключения станка.

5.12. Перемещения каретки и суппорта ограничиваются в крайних положениях блоками путевых конечных выключателей, дающих последовательно команды на останов подачи и на аварийное отключение станка. 5.13. Двери электрошкафов станка запираются специальными замками.

5.14. Доступ к кассетам внешней памяти и магнитной закрыт дверцей, которая запирается специальным замком:

5.15. На станках предусмотрен специальный переключатель «Блокировка пульта управления», запираемый ключом, блокирующий возможность ввода информации с клавиатуры пульта при выключенном положении

переключателя

.

Подготовка станка к пуску

При транспортировании станка привод механического патрона может быть демонтирован и упакован отдельно в общей (упаковке.

Установку привода патрона следует производить в соответствии рис. 27 в следующем порядке.

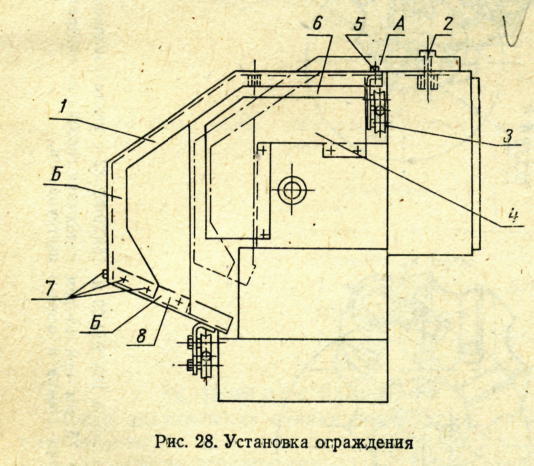

Зажимную головку / в сборе с тягой установить на фланце 2 и закрепить гайками 3. После этого соединить тягу 4 с болтом 5 привода патрона, для ввода ключа в болт 5 следует вывернуть пробку 6.В случае установки привода патрона с контролем зажима (узел 095) необходимо фланец 2 в сборе с зажимной головкой и тягой 4 навернуть на конец шпинделя 7 до упора фланца 2 в торец шпинделя, затем завернуть до упора фиксирующие винты 8 и закрепить их кольцом 9, после этого соединить болт 5 с тягой 4 и ввернуть пробку 6. При транспортировании станка ограждение может быть установлено в положение Л (рис.28). Для установки ограждения / в рабочее положение Б необходимо установить кожух 5 (располагается при транспортировании на нижнем щите упаковочного ящика станка) на нижнюю скалку. Затем необходимо отвернуть болт 2 и переместить ограждение / в положение Б, закрепив его болтами 5 .к уголку 3 с роликами, перемещающимися по верхней скалке, и винтами 7 через планки к кожуху 8. В случае установки на шпиндельной бабке поперечного щита 4 требуется отрегулировать положение обтирателя 6 так, чтобы резиновый лист прижался к верхнему, внутреннему, наклонному листу ограждения.

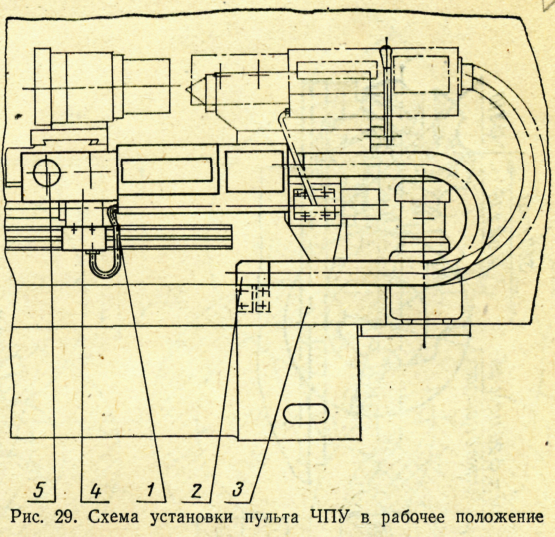

При отгрузке станка пульт ЧПУ может быть установлен в транспортное положение — через переходную планку на заднюю бабку станка (рис. 29).

Для установки пульта в рабочее положение следует отвернуть болты крепления пульта к промежуточной планке и, переставив пульт на каретку станка, прикрепить его теми же болтами к каретке. Промежуточную планку следует снять с задней бабки во избежание упора в автоматическую резцовую головку станка при обработке изделия.

Блок конечных выключателей следует подсоединить к пульту с помощью разъема. При отсутствии на станке разъема необходимо перед перестановкой пульта отвернуть болт крепления блока конечных выключателей к правой опоре продольного винта и при перестановке пульта поддерживать блок конечных выключателей, чтобы не повредить соединительный металлорукав, затем закрепить блок на корпусе шариковой гайки продольного перемещения. В случае, если при установке пульта ЧПУ в транспортное положение был снят кожух 3 защиты металлорукавов, необходимо после перестановки пульта ЧПУ затянуть винты крепления конечного звена 2 подвижного металлорукава, а затем установить кожух. На станках 16К20Т1.02 снять панель 4, установить датчик 5 (транспортируется в таре, в мешке ЗИП), подсоединить к нему разъем кабеля и установить панель на место.

На станках 16К20ФЗС32 и 16К20РФЗС32 установить и подключить дисплей (поз. 28, рис. 2).

9.6. Первоначальный пуск

В соответствии с указаниями «Руководства по эксплуатации электрооборудования» подключить станок к цеховой сети и проверить надежность заземления.

Выполнить все указания, связанные с подготовкой станка к пуску, изложенные в разделе 8 «Пневмосистема и смазочная система», а также залить 30 л охлаждающей жидкости в бак охлаждения и проверить работу электродвигателя насоса подачи охлаждающей жидкости.

После ознакомления с назначением органов управления (раздел 7) проверить от руки работу всех механизмов станка.

Следует знать, что из-за наличия блокировочных устройств станок не может быть включен (описание блокировочных устройств см.*«Руководство по эксплуатации электрооборудования»).

Убедившись в нормальной работе всех механизмов и ознакомившись с «Инструкцией по программированию», можно приступить к работе на станке.