Допуски И Посадки

.pdf

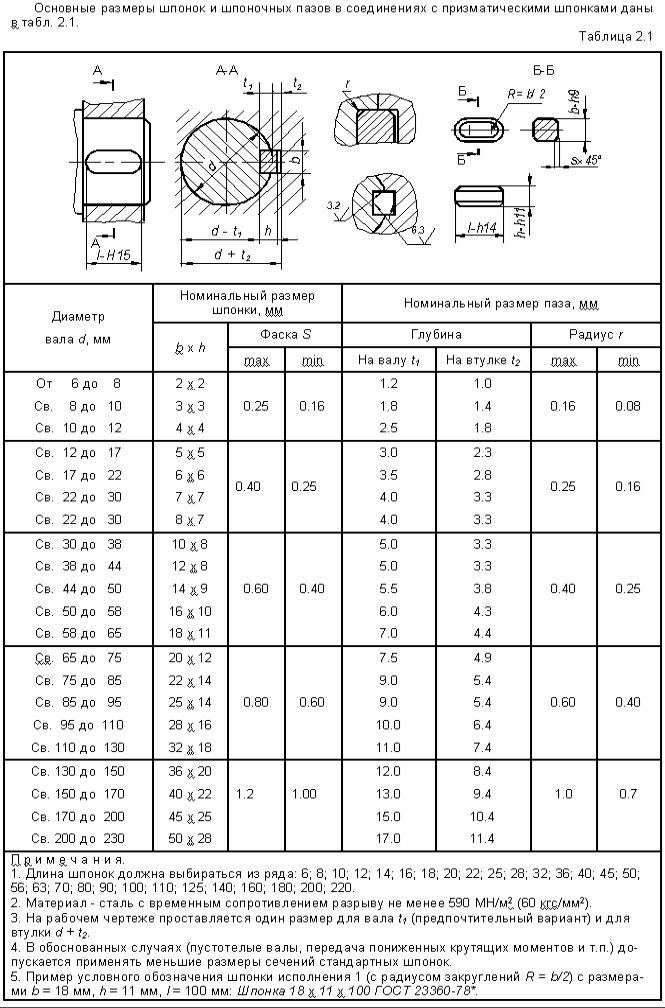

2.1.2 Предельные отклонения и посадки шпоночных соединений

Стандартом установлены поля допусков по ширине шпонки и шпоночных пазов b для свободного, нормального и плотного соединений (табл. 2.2).

|

|

|

Таблица 2.2 |

|

|

|

|

|

|

Элемент соединения |

Поле допусков размера b при соединении |

|

||

|

|

|

|

|

свободном |

нормальном |

плотном |

|

|

|

|

|||

|

|

|

|

|

Ширина шпонки |

h9 |

h9 |

h9 |

|

|

|

|

|

|

Ширина паза на валу |

H9 |

N9 |

P9 |

|

|

|

|

|

|

Ширина паза на втулке |

D10 |

Js9 |

P9 |

|

|

|

|

|

|

Для ширины пазов вала и втулки допускаются любые сочетания указанных полей допусков. Рекомендуемые посадки приведены в табл. 2.3.

Таблица 2.3

Для единичного |

Для серийного |

Для направляющих |

и серийного |

и массового |

шпонок |

производства |

производства |

|

|

|

|

D10 |

|

D10 |

|

0 |

+ |

Js9 |

Js9 |

|

|

H9 |

|

|

|

||||

- |

N9 |

h9 |

N9 |

|||

|

|

h9 |

h9 |

|||

|

|

|

P9 |

|

|

|

b |

|

|

|

|

|

|

- поле допуска на ширину шпонки

- поле допуска на ширину шпонки

- поле допуска на ширину паза вала

- поле допуска на ширину паза вала

- поле допуска на ширину паза втулки

- поле допуска на ширину паза втулки

Предельные отклонения на глубину пазов приведены в табл. 2.4.

|

|

|

Таблица 2.4 |

|

|

|

|

|

|

Высота шпонки h, мм |

От 2 до 6 |

От 6 до 18 |

От 18 до 50 |

|

|

|

|

|

|

Предельные отклонения на глубину паза на |

+0.1 |

+0.2 |

+0.3 |

|

валу t1 (или d - t1), и во втулке t2 (или d + t2), |

0 |

0 |

0 |

|

мм |

|

|

|

|

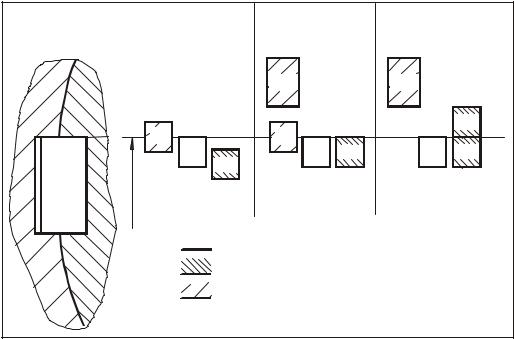

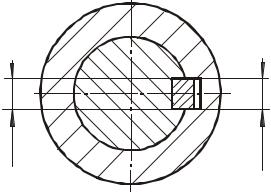

Пример простановки посадок шпоночного сопряжения показан на рис. 2.1.

8N9/h9 |

8Js9/h9 |

Рис. 2.1

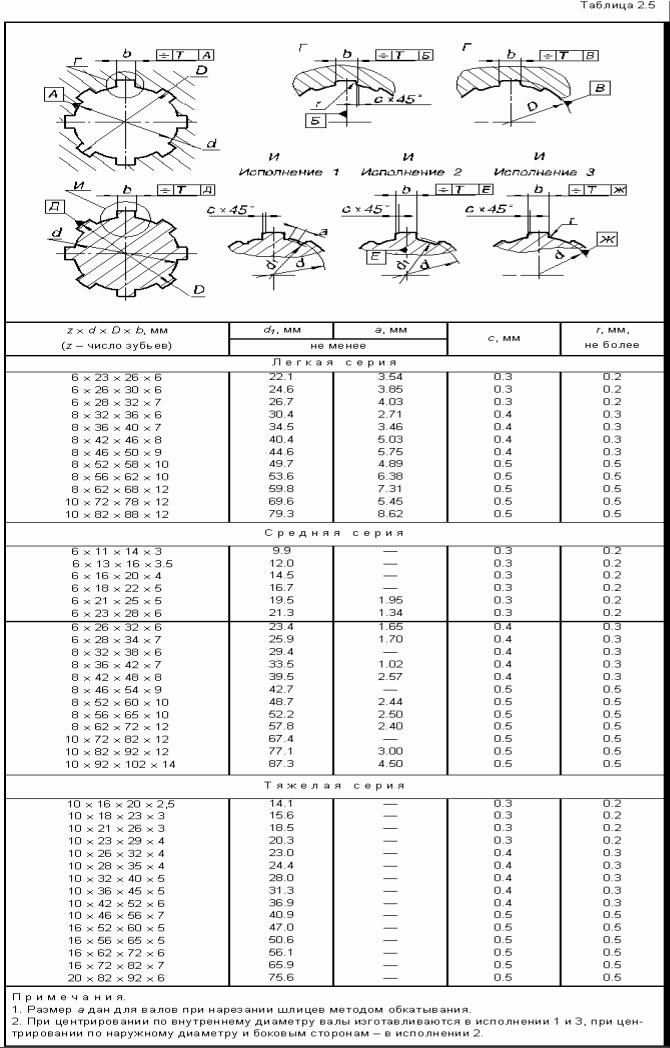

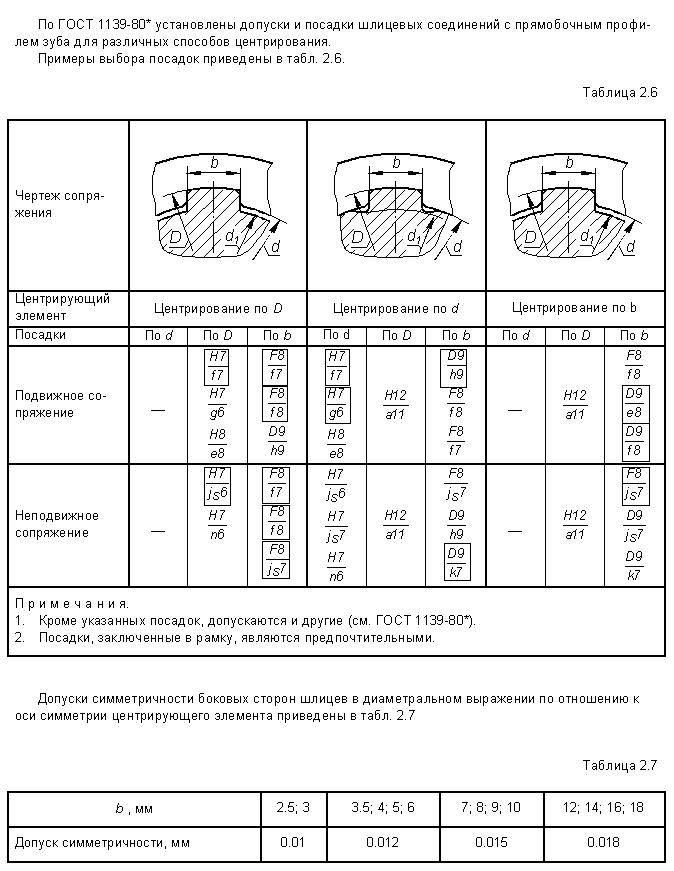

2.2 Соединения шлицевые прямобочные

Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в со-единениях шкивов, муфт, зубчатых колес и других деталей с валами. В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих момен-тов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут пере-давать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев. В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев.

2.2.1 Соединения шлицевые прямобочные. Основные параметры

Шлицевые соединения с прямобочным профилем зубьев применяются для подвижных и неподвижных соединений.

Косновным параметрам относятся:

•• D – наружный диаметр;

•• d – внутренний диаметр;

•• b – ширина зуба.

По ГОСТ 1139-80* в зависимости от передаваемого крутящего момента установлено три типа соединений – легкой, средней и тяжелой серии.

Номинальные размеры основных параметров и число зубьев шлицевых соединений общего назначения с прямобочным профилем зубьев, параллельных оси соединения, приведены в табл. 2.5.

В шлицевых соединениях с прямобочным профилем зуба применяют три способа относительного центрирования вала и втулки:

•• по наружному диаметру D;

•• по внутреннему диаметру d;

•• по боковым сторонам зубьев b.

Центрирование по D рекомендуется при повышенных требованиях к соосности элементов соединения, когда твердость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и шлифуется по наружному диаметру D. Применяется такое центрирование в подвижных и неподвижных соединениях.

Центрирование по d применяется в тех же случаях, что и центрирование по D, но при твердости втулки, не позволяющей обрабатывать ее протяжкой. Такое центрирование является наименее экономичным.

Центрирование по b используют, когда не требуется высокой точности центрирования, при передаче значительных крутящих моментов.

2.2.2 Посадки шлицевых соединений с прямобочным профилем зуба

2.2.3 Условные обозначения шлицевых прямобочных соединений

2.3 Соединения шлицевые эвольвентные

Шлицевые соединения с эвольвентным профилем зуба имеют то же назначение, что и прямобоч-ные, но обладают рядом преимуществ: технологичностью (для обработки всех типоразмеров валов с определенным модулем требуется только одна червячная фреза, возможно применение всех точных методов обработки зубьев); большей прочностью (обладают меньшими концентратами напряжений и большим количеством зубьев). В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих момен-тов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут пере-давать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев. В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев.

2.3.1 Шлицевые эвольвентные соединения. Основные параметры

Шлицевые соединения с эвольвентным профилем зубьев применяются для подвижных и неподвижных соединений.

К основным параметрам относятся:

•• D – наружный диаметр зубьев, номинальный диаметр соединения;

•• m – модуль;

•• z – число зубьев;

• • α = 30° - угол профиля.

Остальные параметры вычисляются по зависимостям ГОСТ 6033-80*, приведенным в табл. 2.8

Таблица 2.8

Центрирование по боковым |

|

|

Центрирование по |

|

поверхностям зубьев |

|

|

наружному диаметру |

|

xm |

e =S |

Средняя |

xm |

e =S |

|

|

окружность |

|

|

Da

d Df da

df

da = Df =D

Делительная d окружность

a D

df

Параметр |

Обозначение |

Зависимость |

|

Диаметр делительной окружности |

d |

d = m z |

|

Делительный окружной шаг |

p |

p = π m |

|

Номинальная делительная окружная толщина зуба вала |

s(e) |

s = e = π m + 2x m tgα |

|

(впадины втулки) |

|||

|

2 |

||

|

|

||

Смещение исходного контура |

xm |

1 |

|

xm = 2 [D − m (z +1.1)] |

|||

|

|

||

Номинальный диаметр окружности впадин втулки |

Df |

Df = D |

|

Номинальный диаметр окружности вершин зубьев втулки |

Da |

Da = D − 2 m |

|

Номинальный диаметр окружности впадин вала |

df |

df max = D −2.2 m |

|

Номинальный диаметр окружности вершин зубьев вала: |

|

|

|

при центрировании по боковым поверхностям зубьев |

da |

da = D − 0.2 m |

|

при центрировании по наружному диаметру |

|

da = D |

Номинальные значения основных параметров приведены в табл. 2.9.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.9 |

||

Модуль, |

|

|

|

|

|

|

Номинальный диаметр D, мм |

|

|

|

|

|

||||||||

17 |

20 |

25 |

30 |

|

|

35 |

40 |

|

45 |

50 |

|

|

55 |

60 |

65 |

70 |

75 |

80 |

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число зубьев z |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

0.8 |

20 |

23 |

30 |

36 |

|

|

42 |

48 |

|

55 |

60 |

|

|

66 |

74 |

|

|

|

|

|

1.25 |

12 |

14 |

18 |

22 |

|

|

26 |

30 |

|

34 |

38 |

|

|

42 |

46 |

50 |

54 |

58 |

62 |

|

2 |

7 |

8 |

11 |

13 |

|

|

16 |

18 |

|

21 |

24 |

|

|

26 |

28 |

31 |

34 |

36 |

38 |

|

3 |

|

|

7 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

10 |

12 |

|

13 |

15 |

|

|

17 |

18 |

20 |

22 |

24 |

25 |

|

|||

5 |

|

|

|

|

|

|

|

6 |

|

7 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

10 |

11 |

12 |

13 |

14 |

|

||||

П р и м е ч |

а н и я. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.1. Числа зубьев, заключенные в рамки, являются предпочтительными.

2.2. Кроме указанных значений, имеются и другие (см. ГОСТ 6033-80*).

3.3. Значения D изменяются от 4 до 440 мм, m – от 0.5 до 10 мм.

2.3.2 Посадки шлицевых эвольвентных соединений

2.3.3 Условные обозначения шлицевых эвольвентных соединений

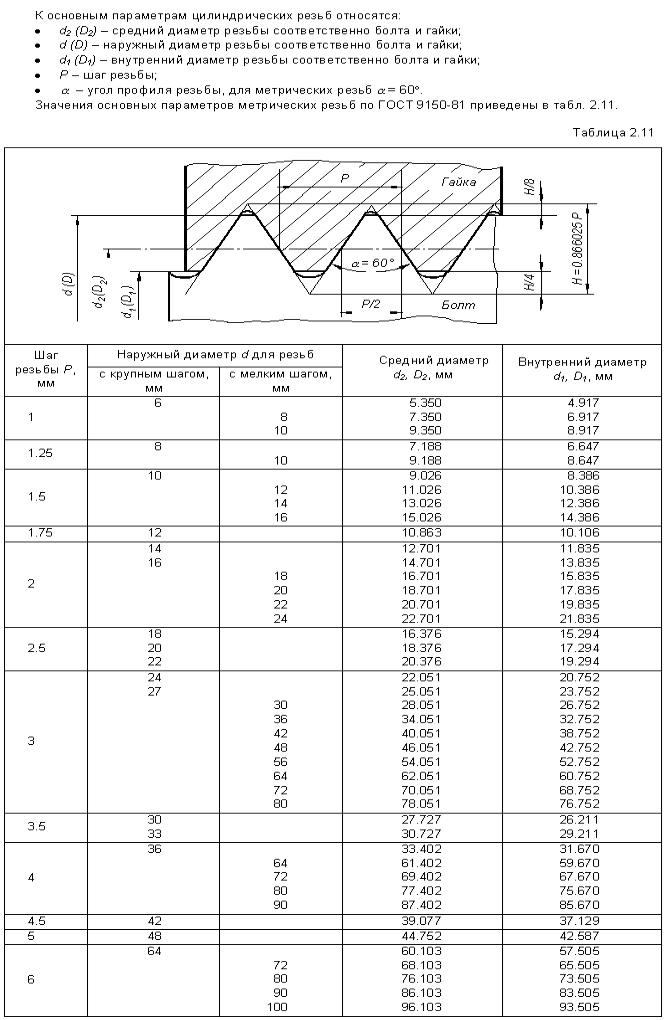

2.4 Резьба метрическая

Метрическая цилиндрическая резьба применяется главным образом в качестве крепежной и раз-деляется на резьбу с крупным шагом диаметром 1...64 мм и резьбу с мелким шагом диаметром 1...600 мм.

При равных наружных диаметрах метрические резьбы с мелким шагом отличаются от резьб с крупным шагом меньшей высотой профиля и меньшим углом подъема резьбы. Поэтому резьбы с мелким шагом рекомендуется применять при малой длине свинчивания, на тонкостенных деталях, а также при переменной нагрузке, толчках и вибрациях. Резьбы с крупным шагом рекомендуется при-менять для соединения деталей, не подвергающихся таким нагрузкам, так как они менее надежны при переменной нагрузке и вибрациях и более склонны к самоотвинчиванию.

2.4.1 Основные параметры крепежных цилиндрических метрических резьб

2.4.2 Предельные отклонения метрической резьбы. Посадки с зазором