Глава VII заточка сверл

§ 1. Типы сверл, их конструктивные и геометрические особенности

Сверло предназначено для образования цилиндрических отверстий в сплошном материале *.

В промышленности применяются следующие основные типы сверл: спиральные, перовые, ружейные и др. Как правило, сверла

В )

Рис.

67. Сверла:

)

Рис.

67. Сверла:

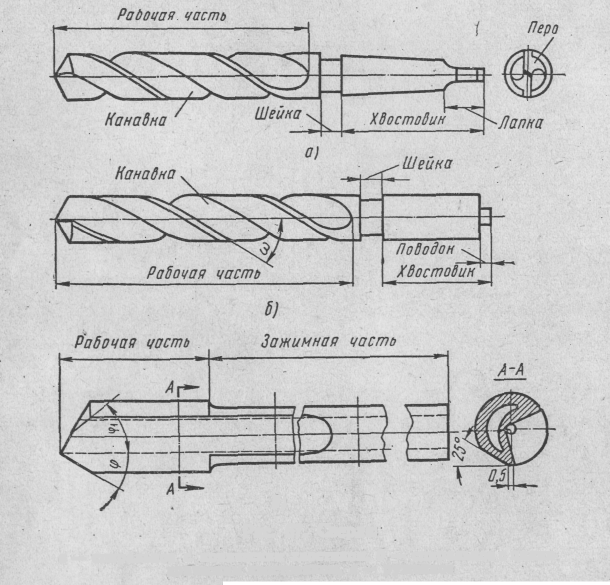

а — спиральное с коническим хвостиком, б — спиральное с цилиндрическим хвостовиком, в — ружейное

изготавливают из быстрорежущей стали марок Р18, Р12, Р9, Р6МЗ

или оснащают пластинками твердого сплава марок ВК8 и ВК15.

Спира-льное сверло (рис. 67, а, б) является основным

типом сверл. Его особенность заключается в том, что канавки сверла

* При рассверливании сверло используется не по^прямому назначению, а в качестве зенкера. • .

155 .

делают винтовыми для облегчения отвода стружки из отверстия. Угол наклона канавки со обычно равен 19—33°. С увеличением угла наклона улучшается отвод стружки, но ослабляется прочность режущего клина и снижается жесткость корпуса сверла.

Ружейное св-ерло (рис. 67, в) применяют для сверления глубоких отверстий. Сверло состоит из двух частей: рабочей (из быстрорежущей стали) длиной 60—150 мм и зажимной (из углеродистой стали), представляющей длинную трубку с провальцован-ной по всей длине канавкой. Рабочая часть снабжена отверстием круглой или 'серпообразной формы для подвода охлаждающей

Рис. 68. Геометрические параметры спирального сверла:

а >— с одинарной, 6 — с двойной заточкой

жидкости к режущей кромке; обратно жидкость вместе со стружкой выходит по канавке.

Задние поверхности ружейного сверла затачивают по винтовым поверхностям на универсально-заточном станке в специальном приспособлении.

Рассмотрим подробнее геометрические особенности конструкции спирального сверла, наиболее распространенного на практике.

Спиральное сверло при одинарной (нормальной) заточке имеет пять режущих кромок, симметрично расположенных относительно его оси: две главные кромки, две кромки ленточек и одну поперечную кромку (рис. 68, а). При двойной заточке образуются также две переходные кромки (рис. 68, б).

Главная кромка образуется пересечением поверхности винтовой канавки с задней поверхностью сверла. Кромки ленточек выполняют работу резания на длине, равной половине осевой подачи сверла. Поперечная кромка возникает от пересечения задних'поверхностей.

Задняя поверхность сверла должна соприкасаться с дном отверстия (поверхностью резания) только по режущей кромке. Между

157

При

переточке сверла необходимо полностью

удалить следы износа

на его ленточках. Поэтому величина

припуска при переточке остальными

точками задней поверхности и поверхностью

резания имеется зазор, без которого

сверление становится невозможным.

Наличие достаточного зазора оценивается

по спаду задней поверхности

q,

который

представляет собой расстояние между

начальной и

конечной точками пера, измеренным в

направлении оси сверла (см.

рис. 68, а).

остальными

точками задней поверхности и поверхностью

резания имеется зазор, без которого

сверление становится невозможным.

Наличие достаточного зазора оценивается

по спаду задней поверхности

q,

который

представляет собой расстояние между

начальной и

конечной точками пера, измеренным в

направлении оси сверла (см.

рис. 68, а).

Величина спада должна быть достаточной, чтобы обеспечить зазор между задней поверхностью сверла и дном отверстия, но не чрезмерной во избежание снижения теплоемкости, жесткости и виброустойчивости режущего клина. Оптимальным является спад задней поверхности в пределах q = (0,04 ч- 0,12) D. Допустимыми пределами можно считать q = (0,03 -f- 0,2) D.

Угол сверла при вершине 2 ф находится между проекциями главных кромок на осевую плоскость сверла, им параллельную. При заточке угол между осью сверла и,плоскостью шлифовального круга ф0 всегда меньше, чем угол <р.

Задние углы образуются между двумя плоскостями, проходящими через главную кромку. Одна плоскость касательна к задней поверхности, а другая — к поверхности вращения кромки вокруг оси сверла. Пересекая эти плоскости цилиндром диаметра!), получим задний угол а на периферии сверла. Нормальный задний угол aN^ измеряется в плоскости, перпендикулярной к главной режущей кромке, 'причем

tg a sin ф — sin (г cos

COS(i

где

dc

Dc — диаметр сердцевины;

D — наружный диаметр сверла.

Величины углов 2 ф и а выбирают главным образом в зависимости от обрабатываемого материала.

Угол наклона поперечной кромки if определяется между проекциями главной и поперечной кромок на торцевую плоскость сверла. С увеличением угла -1|> сокращается длина поперечной кромки и возрастает активная длина главных-кромок: точность сверления улучшается. С уменьшением угла наклона улучшаются условия отвода стружки, образующейся на поперечной кромке, в канавки сверла; стойкость сверла возрастает. На практике применяются углы ty = 35—65°. Наиболее целесообразно принимать этот угол равным 45-^55°.

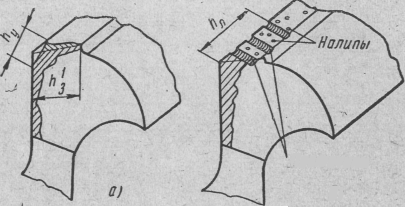

.У спиральных сверл изнашиваются передняя и задняя поверхности, ленточка и поперечная кромка (рис. 69). При работе по чугуну лимитирующим (ограничивающим стойкость сверла) является износ по задней поверхности со срезом уголков hy. При работе по стали лимитирующим является износ по ленточкам Нл.

158

Проточина Б)

Рис. 69. Виды износа спиральных сверл:

а — по задней поверхности со срезом уголков, б — по ленточкам с образованием проточин и появлением налипов

равна h = hn + А, где А = 0,1—0,15 мм для быстрорежущих сверл и Д = 0,05 мм для твердосплавных сверл (табл. 33).

Таблица 33 Нормальный припуск на переточку сверла

Диаметр сверла, мм |

Сверла |

|||

быстрорежущие |

твердосплавные |

|||

Обрабатываемый материал |

||||

сталь |

чугун |

чугун |

||

Припуск, мм |

||||

До 5 . |

|

0,8 1,0 1,5 2,0 2,2 -2,5 |

0,8 0,9 1,0 1 2 U -1,6 |

0,6 0,7 1 0,8 0;9 1,1 1,2 |

От 5 > 10 > 15 •> 20 Свыше |

ло 10 |

|||

з, 15 . . |

||||

> 20 . |

||||

> 25 |

||||

25 • , - . |

||||

|

||||