УЧОБА ЛЕХА / Правоведение / Понаморев / Лекции (новые)мрс / 7. зубообрабатывающие

.docЗУБО- И РЕЗЬБООБРАБАТЫВАЮЩИЕ

Группа включает в себя девять подгрупп.

1 – зубострогальные для цилиндрических колес;

2 – зуборезные для конических колес;

3 – зубофрезерные для цилиндрических колес и шлицевых валов;

4 – зубофрезерные для червячных колес;

5 – для обработки торцов зубьев колес;

6 – резьбофрезерные;

7 – зубоотделочные;

8 – зубо- и резьбошлифовальные;

9 – разные зубо- и резьбообрабатывающие.

ЗУБООБРАБАТЫВАЮЩИЕ СТАНКИ

Зубообрабатывающие станки предназначены для нарезания и отделки зубьев колес различных передач.

По виду обработки и инструмента различают следующие зубообрабатывающие станки: зубофрезерные, зубострогальные, зубопротяжные, зубошлифовальные и др.

По назначению станки бывают: для обработки цилиндрических колес с прямыми и косыми зубьями, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колес, с криволинейными зубьями.

По степени шероховатости обработанной поверхности выделяют станки: для предварительного нарезания зубьев, для чистовой обработки, для отделочной обработки поверхности зубьев.

При всем разнообразии парка станков и режущего инструмента, применяемого для нарезания зубчатых колес, используют два принципиально различных метода изготовления колес, а именно:

- метод копирования профиля режущего инструмента;

- метод обката (огибания).

При методе копирования используется инструмент, режущая кромка которого совпадает по форме с профилем впадины зубчатого венца.

Метод копирования может быть осуществлен следующими способами:

- фрезерованием;

- строганием;

- протягиванием;

- шлифованием.

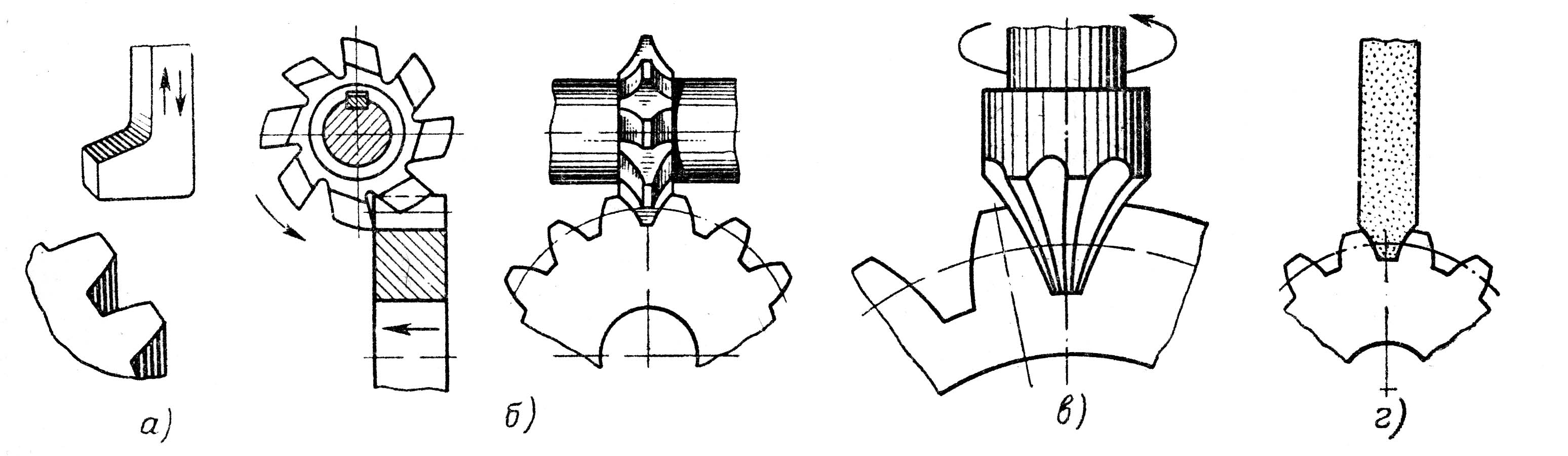

Фрезерование методом копирования осуществляется на универсальных станках с использованием делительных головок модульными фрезами – дисковыми (рис. 1, б) и пальцевыми (рис. 1, в). Модульная фреза перемещается вдоль впадины цилиндрического колеса, в каждый момент времени оставляя отпечаток своей формы. После обработки одной впадины заготовку поворачивают на окружной шаг (движение деления) и обрабатывают следующую впадину.

Данный метод имеет свои недостатки: профиль зуба зависит от модуля и числа зубьев колеса. Для точной обработки каждого колеса нужна своя фреза. Поэтому необходим большой набор сложных фрез. Практически ограничиваются набором из 8 или 15 фрез для каждого модуля. При этом одной фрезой нарезают колеса с различным числом зубьев (в некотором интервале). Наименьшее из колес интервала получается с правильным профилем, другие – не точно.

Достоинство метода копирования – простота оборудования.

Рис. 1. Обработка методом копирования:

а – строганием; б, в – фрезерование, соответственно, модульной дисковой фрезой и модульной пальцевой фрезой; г - шлифованием

Обработку можно вести на горизонтально- и вертикально-фрезерных станках с использованием делительной головки. Метод копирования мало производителен, поэтому используется в единичном производстве, чаще при ремонтных работах.

При строгании используются резцы, профиль которых совпадает с профилем впадины (рис. 1, а).

Метод протягивания применяется в крупносерийном производстве.

С пециальные

зубодолбежные станки с резцовой головкой

обеспечивают очень высокую

производительность, их применяют в

массовом производстве. Головки (рис. 2)

представляют собой устройство, в корпусе

5 которого установлены резцы 3, по своему

числу и профилю режущей кромки совпадающие

с числом и профилем нарезаемого колеса

4.

пециальные

зубодолбежные станки с резцовой головкой

обеспечивают очень высокую

производительность, их применяют в

массовом производстве. Головки (рис. 2)

представляют собой устройство, в корпусе

5 которого установлены резцы 3, по своему

числу и профилю режущей кромки совпадающие

с числом и профилем нарезаемого колеса

4.

В процессе обработки резцы, перемещаясь в радиальном направлении сводящим 1 (при рабочем ходе) и разводящим 2 (при вспомогательном ходе) кольцами, постепенно подаются к центру заготовки, обеспечивая одновременное нарезание всех зубьев.

Наиболее распространен метод обката. При обработке по методу обката профиль (боковая сторона) зуба образуется в результате совершаемых на станке движений обката инструмента и заготовки друг относительно друга. В этом случае режущий инструмент и заготовка обкатываются подобно звеньям зубчатой передачи. Это достигается с помощью кинематической связи между инструментом и заготовкой, выполняемой в большинстве случаев в виде кинематической цепи.

По методу воспроизведения профиля зуба (рис. 3) станки подразделяются на:

- зубофрезерные;

- зубодолбежные;

- зубострогальные.

зубострогальные.

В зубодолбежном станке долбяк 1 (рис. 3, а) и заготовка 2 воспроизводят зацепление цилиндрических колес. Если бы заготовка была достаточно пластичной, в ней можно было выдавливать впадины, прокатив по окружности твердое колесо (инструмент). В станке движение обката (согласованное движение долбяка и заготовки) является сложным формообразующим движением. Оно служит для создания формы зуба в поперечном сечении эвольвенты. Чтобы удалить материал из впадины обрабатываемого колеса, на торце долбяка по всему контуру создают режущие кромки, а долбяку сообщают возвратно-поступательное движение, которое является также формообразующим движением и служит для получения формы зуба по длине. Долбяком можно нарезать зубчатую рейку. Для этого движение, образующее профиль зуба, должно состоять из вращения долбяка и согласованного с ним прямолинейного движения рейки. Можно режущей рейкой 2 (гребенкой) нарезать цилиндрическое колесо 1 (рис. 3, б).

Профилирование одной впадины зубчатого венца показано на рис. 3, д.

В зубофрезерном станке инструмент и заготовка образуют пару, подобно червячной передаче. Если провести секущую плоскость через ось червяка перпендикулярно оси червячного колеса, то в сечении червяка получается профиль зубчатой рейки. При вращении червяка эта рейка сдвигается вдоль его оси, обкатываясь с зубьями колеса. Такой же обкат имеет место в зубофрезерном станке, где червячная фреза 1 (рис. 3, в) вращается с заготовкой 2 (сложное формообразующее движение).

Профилирование одной впадины зубчатого венца показано на рис. 3, г.

При обработке червячного колеса достаточно углубиться фрезой на полную высоту зуба, чтобы получилась его форма по длине. При нарезании цилиндрического колеса необходимо еще формообразующее движение вдоль зуба. Если зуб зубчатого колеса прямой, то это движение простое. У косозубого колеса зуб винтовой, поэтому для его образования требуется сложное движение, состоящее из перемещения червячной фрезы вдоль оси колеса и доворота самого колеса. При нарезании конических колес заготовка обкатывается с воображаемым плоским производящим колесом. Метод обката отличается высокой производительностью и точностью. Преимущество метода обката – универсальность режущего инструмента: при одном модуле одним инструментом теоретически можно нарезать колеса с разным числом зубьев.

Для получения высокой точности и производительности часто сначала производят черновое зубонарезание на данных станках на предельные режимах резания, а затем выполняют чистовую обработку (шевингование и шлифование).

ЗУБОДОЛБЕЖНЫЕ СТАНКИ

О бработку

колес на зубодолбежных станках

осуществляют режущим инструментом,

выполненным в виде зубчатого колеса, –

долбяком. Зубодолбление (рис. 3, а)

по методу обката воспроизводит зацепление

пары цилиндрических колес с параллельными

осями, одним из которых является

инструмент – долбяк. Поэтому таким

способом могут быть обработаны любые

детали, входящие в зацепление с сопряженным

зубчатым колесом (прямозубые, косозубые

и шевронные колеса, зубчатые рейки и

секторы, некруглые колеса и блоки колес).

Кроме того, на этих станках можно нарезать

блоки из нескольких колес.

бработку

колес на зубодолбежных станках

осуществляют режущим инструментом,

выполненным в виде зубчатого колеса, –

долбяком. Зубодолбление (рис. 3, а)

по методу обката воспроизводит зацепление

пары цилиндрических колес с параллельными

осями, одним из которых является

инструмент – долбяк. Поэтому таким

способом могут быть обработаны любые

детали, входящие в зацепление с сопряженным

зубчатым колесом (прямозубые, косозубые

и шевронные колеса, зубчатые рейки и

секторы, некруглые колеса и блоки колес).

Кроме того, на этих станках можно нарезать

блоки из нескольких колес.

Для образования прямого зуба требуются две кинематические группы:

- для получения профиля осуществляется сложное относительное движение – вращение долбяка В2 и вращение заготовки В1;

- для получения формы зуба по длине – производится простое возвратно-поступательное движение долбяка П (главное движение).

Необходимо еще одно движение, обеспечивающее врезание долбяка в заготовку на полную высоту зуба. Это движение называется радиальной подачей и осуществляется в станках либо от специальных дисковых кулачков, либо от клинового копира, перемещающегося от гидроцилиндра.

Первая кинематическая группа состоит из двух кинематических цепей.

Первая кинематическая цепь – цепь обката – состоит из делительной цепи, конечными звеньями которой являются вращение долбяка и вращение стола с заготовкой, настраиваемой органом настройки iх.

Расчетные перемещения этой цепи:

![]() .

.

где zД, z – числа зубьев долбяка и нарезаемого колеса.

Вторая кинематическая цепь – цепь круговой подачи, определяемой частотой вращения долбяка и настраиваемой органом настройки is. Под подачей s понимается перемещение по начальной окружности долбяка за один его двойной ход

![]()

или

![]()

![]()

Вторая кинематическая группа обеспечивает главное движение. Движения конечных звеньев в данном случае будут – вращение вала эл. двигателя и прямолинейное перемещение ползуна.

Расчетные перемещения этой цепи:

![]() .

.

Число двойных ходов nдх определяют исходя из необходимой средней скорости резания Vср м/мин, установленной технологическим процессом зубонарезания, зная длину хода долбяка l, равную ширине колеса плюс 2-3 мм, из формулы

![]() .

.

Во время обратного хода шпинделя для избежания трения задней грани инструмента о заготовку его отводят от заготовки на 0.2-0.8 мм механизмами «отскока».

Для большинства колес проводят многопроходную обработку для получения хорошего качества.

Наибольшее распространение получили вертикальные зубодолбежные станки. Кинематическая структура такого станка показана на рис. 5.

Главное движение при зубодолблении осуществляется осевым возвратно-поступательным перемещением долбяка 2, которое происходит от электродвигателя Ml. Скорость резания настраивается при помощи органа настройки iV и (или) Ml и может достигать 100 м/мин и более. Перемещение долбяка производится, как правило, с помощью кривошипного (кривошипно-шатунного или кривошипно-кулисного) механизма 4, с которым непосредственно или через промежуточные передачи связывается шпиндель.

Н едостатком

этих механизмов является непостоянство

скорости резания по длине заготовки

при обработке каждого зуба. Во время

обратного хода шпинделя для избежания

трения задней грани инструмента о

заготовку 1 и защемления долбяка его

отводят от изделия на s=0.2-0.8

мм механизмами «отскока». В большинстве

зубодолбежных станков отскок осуществляется

поворотом шпинделя с долбежной головкой

вокруг оси, перпендикулярной направлению

главного движения. Подвод шпинделя (или

стола) при резании может осуществляться

кулачком 5.

едостатком

этих механизмов является непостоянство

скорости резания по длине заготовки

при обработке каждого зуба. Во время

обратного хода шпинделя для избежания

трения задней грани инструмента о

заготовку 1 и защемления долбяка его

отводят от изделия на s=0.2-0.8

мм механизмами «отскока». В большинстве

зубодолбежных станков отскок осуществляется

поворотом шпинделя с долбежной головкой

вокруг оси, перпендикулярной направлению

главного движения. Подвод шпинделя (или

стола) при резании может осуществляться

кулачком 5.

П ри

обработке косозубых колес кроме движения

обката и возвратно-поступательного

движения инструмента долбяку сообщается

дополнительный поворот (винтовое

движение) с помощью винтовых направляющих

(рис. 6). Неподвижный копир 1 связан с

червячным колесом 3 (рис. 5), а подвижный

2 (рис. 6) – закреплен на шпинделе и

совершает возвратно-поступательное

движение, скользя при этом по неподвижному

копиру. Копиры – сменные. При наладке

на обработку прямозубого колеса

устанавливают прямолинейные копиры.

ри

обработке косозубых колес кроме движения

обката и возвратно-поступательного

движения инструмента долбяку сообщается

дополнительный поворот (винтовое

движение) с помощью винтовых направляющих

(рис. 6). Неподвижный копир 1 связан с

червячным колесом 3 (рис. 5), а подвижный

2 (рис. 6) – закреплен на шпинделе и

совершает возвратно-поступательное

движение, скользя при этом по неподвижному

копиру. Копиры – сменные. При наладке

на обработку прямозубого колеса

устанавливают прямолинейные копиры.

Для каждого значения величины хода винтовой линии зуба требуется свой копир. Так как долбяк и винтовая направляющая имеют одинаковые шаги, то с помощью одной винтовой направляющей можно обрабатывать колеса с различным углом наклона, применяя для этой цели долбяки различного диаметра.

Частота вращения долбяка определяет круговую подачу, которая может осуществляться от отдельного электродвигателя М2 через цепь подач с органом настройки или без него и исчисляется в миллиметрах перемещения sk по диаметру делительной окружности долбяка за один его двойной ход. Настройка на скорость движения подачи (взаимного обката долбяка и заготовки) должна обеспечить следующее условие согласования

Для большинства колес проводят многопроходную обработку для получения хорошего качества.

ЗУБОФРЕЗЕРНЫЕ СТАНКИ,

РАБОТАЮЩИЕ ПО МЕТОДУ КОПИРОВАНИЯ

Основные схемы обработки зубьев по методу копирования представлены на рис. 1. Заготовку устанавливают на оправке делительного устройства или в приспособлении фрезерного станка. Для нарезания зубьев на заготовке необходимы три движения:

главное движение – вращение фрезы;

движение подачи – относительное перемещение инструмента вдоль образующей зуба;

движение деления – периодический поворот заготовки на один зуб после обработки очередной впадины.

В условиях крупносерийного и массового производства метод копирования применяют для предварительной обработки зубьев, используя специальные станки, работающие по полуавтоматическому циклу. Предварительную обработку впадины чаще всего производят дисковыми модульными фрезами. Зубофрезерные станки для указанных целей выпускают в двух исполнениях – для обработки цилиндрических и обработки конических прямозубых колес.

Кинематика и, соответственно, конструкция станков одинаковы, разница состоит в том, что приспособление для установки заготовок у станков для обработки конических колес имеет более сложную конструкцию.

Н а

рис. 7, а

показан принцип фрезерования зубьев

конических колес. На оправке фрезерной

бабки 4

устанавливают фрезу, а заготовку 3

закрепляют на шпинделе поворотного

приспособления 2.

Сообщая инструменту вертикальную

подачу, фрезеруют впадину колеса. По

окончании обработки каждой впадины

шпиндель совершает делительное движение.

При этом дно впадины совпадает с

направлением вертикальной подачи фрезы.

Поворотное приспособление двухпозиционное.

Во время обработки заготовки 3

устанавливают очередную заготовку 5.

Поворотом стола на 180° заготовку подводят

к фрезе. При фрезеровании цилиндрических

зубчатых колес оси шпинделей приспособления

2

параллельны вертикальным направляющим

бабки 4.

а

рис. 7, а

показан принцип фрезерования зубьев

конических колес. На оправке фрезерной

бабки 4

устанавливают фрезу, а заготовку 3

закрепляют на шпинделе поворотного

приспособления 2.

Сообщая инструменту вертикальную

подачу, фрезеруют впадину колеса. По

окончании обработки каждой впадины

шпиндель совершает делительное движение.

При этом дно впадины совпадает с

направлением вертикальной подачи фрезы.

Поворотное приспособление двухпозиционное.

Во время обработки заготовки 3

устанавливают очередную заготовку 5.

Поворотом стола на 180° заготовку подводят

к фрезе. При фрезеровании цилиндрических

зубчатых колес оси шпинделей приспособления

2

параллельны вертикальным направляющим

бабки 4.

Зубофрезерный станок ЕЗ-40, представленный на рис. 7, работает по непрерывному циклу с автоматическим единичным делением нарезаемого цилиндрического или конического колеса с прямыми зубьями.

На двухпозиционном поворотном столе 1 (рис. 7, б) находится приспособление 2, имеющее три шпинделя в каждой позиции. На оправках шпинделей 3 закрепляют заготовки. Оси шпинделей установлены под углом таким образом, что дно фрезеруемой впадины располагается вертикально. На горизонтальном шпинделе фрезерной бабки 4 закрепляют дисковые модульные фрезы. Заготовку устанавливают в загрузочной позиции. После нажатия пусковой кнопки стол поворачивается на 180° и включает подачу сначала быстрого, а затем медленного вертикального перемещения фрезерной бабки. После окончания фрезерования первой впадины бабка переключается на обратный ускоренный ход. Как только фрезы выйдут из прорезанных впадин, происходит деление, при котором шпиндели заготовки поворачиваются на один зуб нарезаемого колеса с последующим включением подачи для фрезерования очередных впадин. Наличие двухпозиционного стола и многоместного приспособления в сочетании с полуавтоматическим циклом обеспечивает высокую производительность станка.

Кинематическая схема станка (рис. 8) состоит из цепей: главного движения, подачи, вспомогательных движений, (рис. 8, а) и деления (рис. 8, б). Привод фрезы осуществляется от электродвигателя 5 через клиноременную передачу 1-2, гитару скоростей a1-b1 и червячную пару 3-4. Инструментальный шпиндель получает шесть значений частот вращения в диапазоне 62-203 об/мин. Делительная цепь в станке самостоятельная. Движение передается от электродвигателя б через зубчатые колеса 7-8, червячную пару 9-10, сменные колеса а-b, c-d, передачи 13-14, 11-12, 17-16-15 к шпинделям заготовок.

Рабочая подача, быстрый подвод и отвод суппорта и стола, реверсивный поворот стола на 180° осуществляются гидравлическим приводом.

Рассмотрим работу гидравлической системы станка.

Сдвоенные лопастные насосы 18 через разделительную панель 19 и пластинчатый фильтр 20 нагнетают масло в гидравлическую систему. Насос низкого давления 18 (2) подачей 25 л/мин и насос высокого давления 18 (1) подачей 5 л/мин не работают совместно. При рабочем цикле станка насос низкого давления отключается, и масло идет на слив в бак. Отключение его производит разделительная панель 19 в зависимости от силы сопротивления подвижных органов станка. Разделительная панель предназначена для предохранения от перегрузки гидропривода станка при быстром перемещении подвижных органов с малой силой (при низком давлении) и при медленном перемещении этих же органов с большой силой (при высоком давлении).

Из разделительной панели масло, проходя пластинчатый фильтр 20, попадает в золотник 21 поворота стола. В зависимости от положения конечного выключателя 44 включается электромагнит 40 или 41. Происходит

переключение золотника 21. Масло под давлением, проходя через золотник, попадает в полость цилиндров-реек 26 или 27 – происходит поворот стола на 180°. Затем включается электромагнит 39 реверсивного золотника 22. Масло поступает в правую полость гидроцилиндра 23 перемещения стола – происходит подвод стола. Длина хода стола регулируется упором 24-25. После нажатия упора на конечный выключатель 42 вступает в работу электродвигатель деления 6.

После

процесса деления включается электромагнит

35

реверсивного

золотника 28

перемещения

суппорта. Масло под давлением поступает

в н ижнюю

полость гидроцилиндра 32

суппорта

–

начинается рабочая подача.

ижнюю

полость гидроцилиндра 32

суппорта

–

начинается рабочая подача.

Масло из верхней полости гидроцилиндра, проходя через золотник 28, попадает в дроссель с регулятором 30, который служит для регулирования скоростей перемещения суппорта во время рабочей подачи. Совместное действие дросселя и регулятора обеспечивает равномерную скорость движения, не зависящую от нагрузки, во время фрезерования зубьев заготовки. После нажима упора суппорта на конечный выключатель 34 рабочий ход суппорта прекращается: выключается электромагнит 35, включается электромагнит 36 реверсивного золотника 28 и электромагнит 37 золотника 29.

Масло из основной магистрали, проходя через золотник 29, подает команду на срабатывание напорного золотника 31, через который оно сливается из нижней полости цилиндра 32. Суппорт ускоренно возвращается в верхнее положение и при нажатии упора на конечный выключатель 33 останавливается. Электромагниты 36 и 37 отключаются. Золотник 28 суппорта возвращается в исходное положение, и канал свободного слива закрывается. После этого происходит деление заготовки на 1/z частей и повторение цикла до нарезания последнего зуба. Затем суппорт быстро отходит вверх, нажимая упором на конечный выключатель 43, – станок останавливается. Оба гидронасоса продолжают работать, и масло через разделительную панель поступает на слив.

ЗУБОФРЕЗЕРНЫЕ СТАНКИ, РАБОТАЮЩИЕ ПО МЕТОДУ ОГИБАНИЯ

Зубофрезерные станки, работающие по методу огибания, предназначены для обработки цилиндрических колес с прямыми и косыми зубьями, а также червячных колес. Инструментом является червячная фреза

При нарезании зубьев вращение фрезы и заготовки должно быть согласованным. Чтобы обеспечить это условие, в станке имеется специальная цепь, принципиальная схема настройки которой показана на рис. 9.

Если колесо имеет z зубьев и совершит nк оборотов, а фреза за это время сделает nф оборотов, то передаточное отношение ix между числами оборотов колеса и фрезы будет

![]() .

.

Если фреза имеет z΄ заходов, то передаточное отношение будет выражаться формулой

![]() .

.

Рассмотрим формообразующие движения станка для образования профиля зубьев (рис. 10). При нарезании прямозубого цилиндрического колеса необходимо осуществить:

главное вращательное движение фрезы В1, регулируемое органом настройки iV;

вращение заготовки В2, согласованное с вращением фрезы В1;

п еремещение

суппорта с фрезой параллельно оси стола

П,

настраиваемое органом i3.

еремещение

суппорта с фрезой параллельно оси стола

П,

настраиваемое органом i3.

Суппорт может перемещаться вниз или вверх. При его перемещении вниз осуществляется встречное фрезерование. В этом случае зубья фрезы движутся навстречу срезаемому слою металла. При перемещении суппорта вверх происходит попутное фрезерование. В этом случае зубья фрезы движутся вместе со срезаемым слоем металла. При попутном фрезеровании допускается увеличение скорости резания на 20-25% по сравнению со скоростью при встречном фрезеровании.

При нарезании косозубых колес к рассмотренным выше формообразующим движениям добавляется движение для образования винтовой линии (дифференциальная цепь). Это движение состоит из вращения заготовки В3 и поступательного перемещения фрезы П. Следовательно, одно исполнительное звено – стол станка – должно иметь два вращения В2 и В3 с независимыми скоростями, что возможно при наличии суммирующего механизма СМ. Эта цепь настраивается звеном настройки iy.

Составим расчетные перемещения для случая нарезания косозубых колес.

1. Вращательное движение фрезы B1.

Движениями конечных звеньев здесь являются вращение вала электродвигателя и вращение фрезы.

Расчетные перемещения:

![]() .

.

2. Цепь образования эвольвенты.

Делительная цепь связывает вращение стола и фрезы (В2, В1).

Расчетные перемещения:

![]()

3. Цепь подачи.

Движения конечных звеньев – вращение стола и продольное перемещение суппорта фрезы (В2, П). Расчетные перемещения:

![]() ,

,

sв – вертикальное перемещение суппорта за 1 оборот заготовки, мм.

4. Образование винтовой линии (дифференциальная цепь).

Движения конечных звеньев – вращение стола и вращение фрезы.

Расчетные перемещения:

![]() ,

,

где Т – шаг винтовой линии зуба.

При нарезании прямого зуба структура станка упрощается путем изменения структуры кинематической группы образования формы зуба по длине. Вместо сложного винтового движения в этом случае требуется осуществить простое, прямолинейное. Орган настройки iy не настраивается, а суммирующий механизм СМ выключается.

Зубофрезерный полуавтомат мод. 5М324А предназначен для фрезерования зубьев цилиндрических прямозубых и косозубых колес, а также червячных колес в условиях среднего и крупносерийного производства. По точности станок изготовлен в соответствии с требованиями ГОСТ 659-78 по классу Н. Высокая универсальность станка обеспечивает работу по автоматическому циклу с радиальным врезанием, попутным и встречным фрезерованием.

Техническая характеристика станка

Наибольший нарезаемый модуль, мм 8

Наибольший диаметр нарезаемых колес, мм 500

Наибольшая длина зуба, мм 350

Мощность главного электродвигателя, кВт 75

Частота вращения фрезы, об/мин 50-315

Число ступеней частот вращения фрезы 9

Н а

станине 1

станка

(рис. 11) расположены салазки 2

стола 3.

Стол может перемещаться в радиальном

направлении. Слева на станине размещена

стойка 4,

на вертикальных направляющих которой

установлен суппорт 5

с фрезерной головкой 6.

Благодаря наличию поворотного круга

фрезу вместе с фрезерной головкой можно

поворачивать на заданный угол. Справа

на столе расположена стойка 7;

по ее вертикальным направляющим

перемещается кронштейн 8,

поддерживающий

верхний конец оправки, на которую

устанавливается заготовка.

а

станине 1

станка

(рис. 11) расположены салазки 2

стола 3.

Стол может перемещаться в радиальном

направлении. Слева на станине размещена

стойка 4,

на вертикальных направляющих которой

установлен суппорт 5

с фрезерной головкой 6.

Благодаря наличию поворотного круга

фрезу вместе с фрезерной головкой можно

поворачивать на заданный угол. Справа

на столе расположена стойка 7;

по ее вертикальным направляющим

перемещается кронштейн 8,

поддерживающий

верхний конец оправки, на которую

устанавливается заготовка.

Рассмотрим кинематические цепи станка (рис. 12).

Цепь главного движения: электродвигатель 70, зубчатые колеса 1-2-3 сменные колеса гитары скоростей a-b (валы I, II, III), колеса 4-5, 22-23, вал V, колеса 42-43, 44-45, вал VII (фреза).

Цепь вращения стола: электродвигатель 70, зубчатые колеса 1-2-3, сменные колеса а-b, колеса 4-5, 6-7, 8-9-10, дифференциал, передачи 13-14, колеса e-f, сменные колеса гитары деления а1-b1, c1-d1, колеса 15-16, 60-61, червячная пара 62-63. Колесо 63 тесно связано со столом.