Министерство образования рф Томский политехнический университет

Кафедра ТАМП

Курсовая работа

Расчёт и проектирование фасонного резца и протяжки для цилиндрических отверстий.

Вариант 7

Выполнил:

Студент группы 4А11 МСФ Колтаков К.Л.

Проверил:

Преподаватель Кирсанов С.В.

Томск 2005

Оглавление

Расчёт и проектирование фасонного резца……………………………...

Задание………………………………………………………………………………...

Профилирование круглого фасонного резца……………………………………….

Расчёт и проектирование протяжки для цилиндрических отверстий…………………………………………………………………………..

Задание ………………………………………………………………………………...

Расчёт протяжки………………………………………………………………………

Расчёт и проектирование фасонного резца

Задание

Рассчитать и спроектировать фасонный резец.

Исходные данные:

Материал обрабатываемой заготовки – Сталь20

Резец – круглый

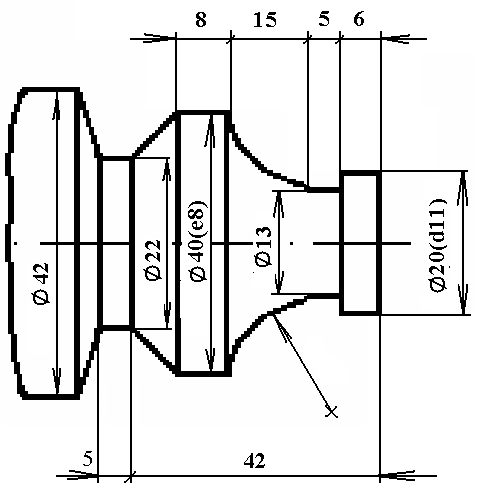

Чертёж детали:

Неуказанные предельные отклонения отверстий H14, валов h14, остальные

;

;

Профилирование круглого фасонного резца

Так как в задании указаны предельные отклонения проставим допуски на размеры необходимые для расчёта (рис.1):

рис.1

отметим на чертеже узловые точки, для которых будем производить дальнейший расчёт (рис.2).

рис.2

Исходя из рекомендаций [1, стр. 136] при твёрдости материала до 150 HB принимаем углы α =12°, γ =25°.

Для расчёта габаритных и конструкционных размеров резца необходимо определить наибольшую глубину профиля по формуле:

tmax=![]() (1.1)

(1.1)

где

tmax- наибольшая глубина (мм);

Dmax , Dmin – средние максимальный и минимальный диаметры детали, определяемые из чертежа детали:

![]() мм

мм

![]() мм

мм

подставив в формулу (1.1) значения средних диаметров получим:

tmax=![]() мм

мм

По известной глубине профиля из табл.45 [1, стр.134] возьмём габаритные и конструктивные размеры резца:

D=90 мм; d=22 мм; d1=34 мм; bmax=18 мм; К=4 мм; r=2 мм; D1=45мм; d2=6мм.

Определим высоту заточки резца по формуле [1,стр.139]:

H=R*sin(α+γ) (1.2)

Здесь

H- Высота заточки резца (мм);

R- Радиус резца (мм);

γ- Передний угол резца.

α- задний угол резца.

Подставив значения в формулу (1.2) получим:

H = R*sin(α+γ) = 45sin(12°+25°) = 27,082 мм

Высоту заточки резца определим по формуле [1, стр.139]:

h = R*sinα (1.3)

где

h-высота установки резца (мм);

Тогда

h = R*sinα = 45sin12° = 9,356 мм.

Определим hи по формуле [1,стр.141]:

hи = r*sinγ (1.4)

где

r- Радиус детали (мм).

Тогда

hи = r*sinγ =6,393sin25° = 2,702мм

Зная hи определим значения передних углов резца во всех узловых точках (рис.3).

![]()

тогда

γ2 = arcsin(0,313) = 18°12´54´´

![]()

тогда

γ2 = arcsin(0,271) = 15°43´42´´

![]()

тогда

γ2 = arcsin(0,249) = 14°23´35´´

![]()

тогда

γ2 = arcsin(0,135) = 7°46´39´´

Определим Аi для всех узловых точек по формуле:

Ai = ri*cosγi (1.5)

Подставляя значения в формулу (1.5) получим:

A1,1´ = r1,1´cosγ1,1´ = 6,393cos25° = 5,794 мм

A2 = r2cosγ2 = 8,644cos18°12´54´´ = 8,211 мм

A3,3´ = r3,3´cosγ3,3´ = 9,968cos15°43´42´´ = 9,595 мм

A4 = r4cosγ4 = 10,87cos14°23´35´´ = 10,529 мм

A5,5´ = r5,5´cosγ5,5´ = 19,966cos7°46´39´´ = 19,782 мм

Определим Сi для всех узловых точек:

Ci = Ai – A1,1´ (1.6)

Тогда подставив известные значения в формулу (1.6) получим:

C2 = A2 – A1,1´ = 8,211- 5,794 = 2,417 мм

C3,3´ = A3,3´ – A1,1´ = 9,595- 5,794 = 3,801 мм

C4 = A4 – A1,1´ = 10,529- 5,794 = 4,735 мм

C5,5´ = A5,5´ – A1,1´ = 19,782-5,794=13,988 мм

Определим Bi для каждой узловой точки:

Bi = B1,1´ - Ci (1.7)

B1,1´ определим исходя из геометрии:

B1,1´ = R1,1´cosε1,1´ (1.8)

Здесь

ε1,1´= γ1,1´+α1,1´

Подставив в формулу (1.8) получим:

B1,1´ = R1,1´cosε1,1´ =45cos37° = 35,939 мм

Тогда

B2 = B1,1´- C2 = 35,939 – 2,417 = 33,522 мм

B3,3´ = B1,1´- C3,3´ = 35,939 – 3,801 = 32,138 мм

B4 = B1,1´- C4 = 35,939 – 4,735 = 31,204 мм

B5,5´ = B1,1´- C5,5´ = 35,939 – 13,988 = 21,951 мм

Определим углы α, для этого сначала определим εi для всех узловых точек:

![]() (1.9)

(1.9)

Подставив в формулу (1.9) рассчитанные ранее значения получим:

![]()

Тогда

ε2 = arctg(0,808) = 38°56´3´´

![]()

Тогда

Ε3,3´ = arctg(0,843) = 40°7´12´´

![]()

Тогда

Ε4 = arctg(0,868) = 40°57´17´´

![]()

Тогда

Ε5,5´ = arctg(1,234) = 50°58´26´´

Определим радиусы резца в каждой из узловых точек исходя из геометрии резца:

![]() (1.10)

(1.10)

Подставив значения в формулу (1.10) получим:

![]()

![]()

![]()

![]()

Спрофилированный резец вычерчен в масштабе 1:1 .