Шлифовальные, полировальные, доводочные, заточные

1. Круглошлифовальные (центровые и бесцентровые).

2. Внутришлифовальные (патронные и бесцентровые).

3. Обдирочношлифовальные.

4. Специализированные (шлицешлифовальные).

6. Заточные.

7. Плоскошлифовальные.

8. Притирочные и полировальные.

9. Разные.

Шлифовальные станки – оборудование, использующее в качестве режущего инструмента абразивный или алмазный круг. Применение этих станков определяется высокими требованиями к качеству поверхности, точности размеров, формы и положения обрабатываемых поверхностей и возможностью обработки труднообрабатываемых материалов.

Вид и конструкция шлифовального станка определяется схемой шлифования, учитывающей форму обрабатываемой поверхности и ее расположение относительно рабочей поверхности шлифовального круга при обработке.

Для шлифовальных станков характерна высокая производительность, определяемая высокоскоростным режимом шлифования, позволяющим снимать большой объем материала в единицу времени (до 500 мм3/мин на 1 мм ширины круга) и широкой автоматизацией цикла обработки.

Круглошлифовальные

Предназначены для шлифования наружных гладких и прерывистых цилиндрических и конических поверхностей вращения, а также торцевых поверхностей.

Они характеризуются наибольшим диаметром устанавливаемой детали и ее длиной. Для станков общего назначения наибольший диаметр устанавливаемой детали колеблется в пределах 100 – 160 мм, а наибольшая ее длина – 150 – 1250 мм.

Центровые

Базирование заготовки производится в центрах.

По характеру использования движений подач делятся на способы шлифования: продольного и врезного (рис. 1).

Основными размерными характеристиками станков является наибольший диаметр устанавливаемой заготовки и ее длина.

В машиностроении применяются станки с высотой центров 100-1600 мм, диаметром шлифовального круга до 1000 мм и длиной шлифования от 150 до 12500 мм.

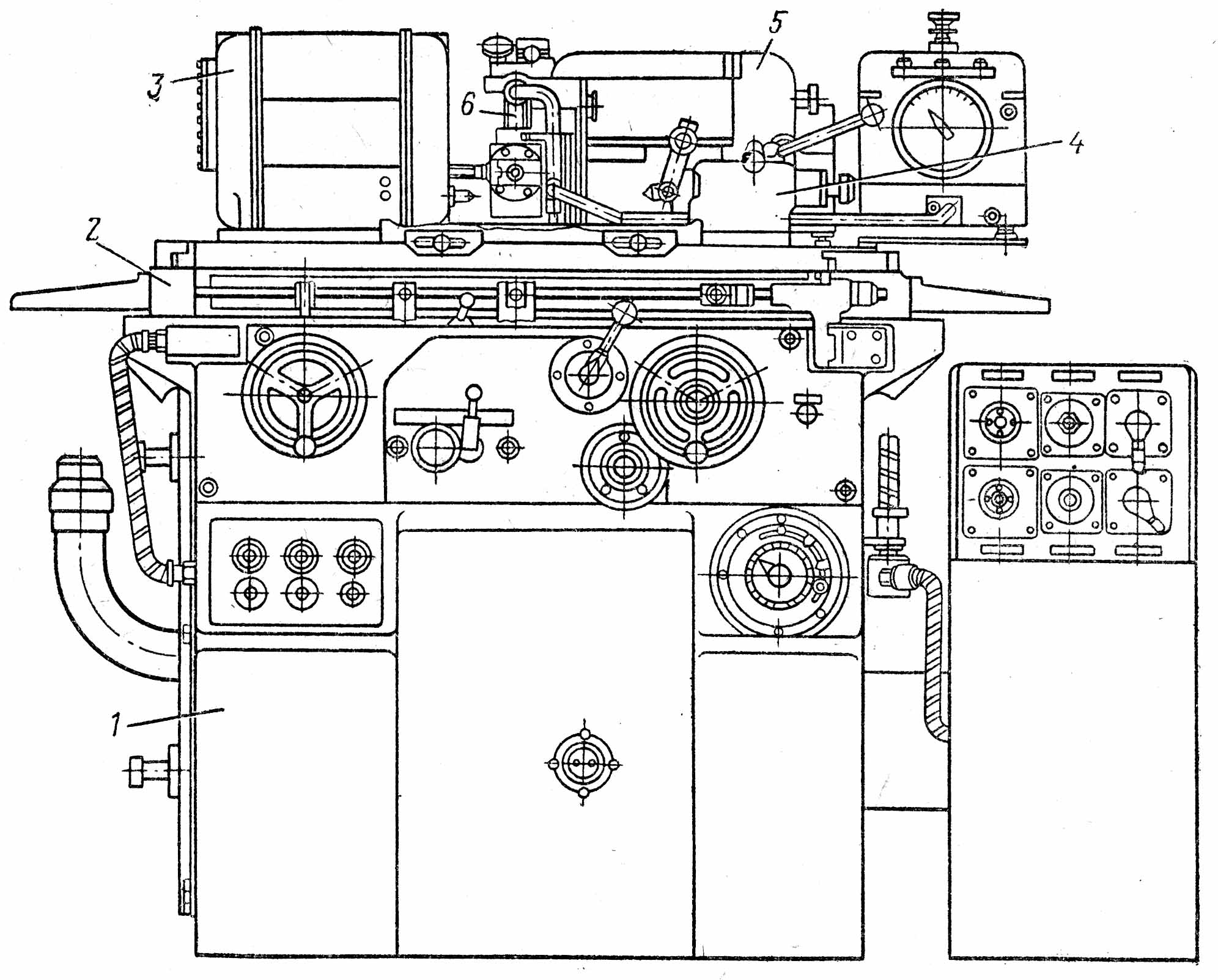

На рис. 2 показан общий вид круглошлифовального станка мод. 3А150. Техническая характеристика станка: наибольший диаметр обрабатываемой детали 100 мм; наибольшая длина шлифования 180 мм; диаметр шлифовального круга 220 – 300 мм; наибольший угол поворота стола 10°.

С

танок

имеет следующие основные узлы. На

направляющих станины 1

установлен

рабочий стол 2,

несущий

переднюю 3

и

заднюю 4

бабки,

в центрах которых

устанавливается обрабатываемая деталь.

Заднюю бабку можно закреплять

на различном расстоянии от передней, в

зависимости от длины обрабатываемой

детали. Сзади на поперечных направляющих

станины размещена шлифовальная

бабка

5

с

приводом вращения шлифовального круга

6.

Деталь,

установленную в неподвижных центрах,

приводят во вращение поводковым

патроном передней бабки. Вместе со

столом 2

детали

сообщают возвратно-поступательное

движение (продольную подачу). При

обработке конических

поверхностей рабочий стол поворачивают

вокруг вертикальной оси на угол,

соответствующий конусности детали

(обычно до 10°).

танок

имеет следующие основные узлы. На

направляющих станины 1

установлен

рабочий стол 2,

несущий

переднюю 3

и

заднюю 4

бабки,

в центрах которых

устанавливается обрабатываемая деталь.

Заднюю бабку можно закреплять

на различном расстоянии от передней, в

зависимости от длины обрабатываемой

детали. Сзади на поперечных направляющих

станины размещена шлифовальная

бабка

5

с

приводом вращения шлифовального круга

6.

Деталь,

установленную в неподвижных центрах,

приводят во вращение поводковым

патроном передней бабки. Вместе со

столом 2

детали

сообщают возвратно-поступательное

движение (продольную подачу). При

обработке конических

поверхностей рабочий стол поворачивают

вокруг вертикальной оси на угол,

соответствующий конусности детали

(обычно до 10°).

Рис. 2. Общий вид круглошлифовального станка

Бесцентровые

Используются в крупносерийном и массовом производстве для высокопроизводительного шлифования поверхностей тел вращения малого диаметра и большой длины, а также заготовок, не имеющих центровых отверстий, и обеспечивают высокую точность и качество обрабатываемой поверхности. Это достигается благодаря повышенным режимам резания и сокращения времени на установку, выверку и снятие заготовок. Повышенный режим шлифования возможен вследствие надежной опоры шлифуемой заготовки на нож (башмак) и ведущий круг.

Основным конструктивным параметром является наибольший диаметр шлифуемой поверхности: 10, 20, 40, 80, 160 и 320 мм. Наименьший диаметр заготовки в зависимости от способа шлифования составляет 0.2…20 мм.

Различают станки для наружного и внутреннего бесцентрового шлифования деталей.

Применяют три способа наружного шлифования:

- напроход – гладкие заготовки без выступов при непрерывной подаче их между вращающимися кругами;

- врезное – цилиндрические, конические и фасонные поверхности при установке заготовки таким образом, чтобы обработка происходила по всей длине;

- до упора – заготовки, имеющие выступ.

В первом случае обрабатываемая деталь 1

(рис.

3) располагается между шлифующим кругом

2

и

ведущим 3,

опираясь

на опорную призму (нож) 4,

Шлифующий круг вращается с большой

скоростью (30–60

м/с), а ведущий круг –

с меньшей (0.2–1

м/с). Так как коэффициент трения между

кругом 3

и

обрабатываемой деталью 1

больше,

чем между деталью и кругом 2,

то

ведущий круг вращает деталь со скоростью

круговой подачи vu,

а

шлифующий круг снимает припуск. Движение

продольной подачи достигают поворотом

оси ведущего круга на угол α=1.5÷6°

при черновом и α=0.5÷1.5°

при чистовом шлифовании. Окружная

скорость vs

вращения

ведущего круга 3

разлагается

на две составляющие vu

и

s.

Первая представляет собой скорость

вращения детали (круговую подачу), вторая

–

продольную подачу детали. Подача будет

тем больше, чем больше угол α.

Чтобы обеспечить линейный контакт

ведущего круга с цилиндрической

поверхностью детали, кругу придают

форму однополого гиперболоида. Центр

вращения обрабатываемой детали

располагают выше центра кругов 2

и

3

на

0.15–0.25

диаметра детали, что обеспечивает

геометрическую точность ее формы.

первом случае обрабатываемая деталь 1

(рис.

3) располагается между шлифующим кругом

2

и

ведущим 3,

опираясь

на опорную призму (нож) 4,

Шлифующий круг вращается с большой

скоростью (30–60

м/с), а ведущий круг –

с меньшей (0.2–1

м/с). Так как коэффициент трения между

кругом 3

и

обрабатываемой деталью 1

больше,

чем между деталью и кругом 2,

то

ведущий круг вращает деталь со скоростью

круговой подачи vu,

а

шлифующий круг снимает припуск. Движение

продольной подачи достигают поворотом

оси ведущего круга на угол α=1.5÷6°

при черновом и α=0.5÷1.5°

при чистовом шлифовании. Окружная

скорость vs

вращения

ведущего круга 3

разлагается

на две составляющие vu

и

s.

Первая представляет собой скорость

вращения детали (круговую подачу), вторая

–

продольную подачу детали. Подача будет

тем больше, чем больше угол α.

Чтобы обеспечить линейный контакт

ведущего круга с цилиндрической

поверхностью детали, кругу придают

форму однополого гиперболоида. Центр

вращения обрабатываемой детали

располагают выше центра кругов 2

и

3

на

0.15–0.25

диаметра детали, что обеспечивает

геометрическую точность ее формы.

При врезном шлифовании (рис. 4) деталь 3, опирающаяся на нож 4, только вращается. Поперечная подача производится перемещениями ведущего 2 или шлифующего 1 кругов в радиальном относительно детали направлении.