ferma / Трущенко Е.А / ДиПЛоМ / трубы / Маг.трубопр / РД 153-006!!! / T17-01

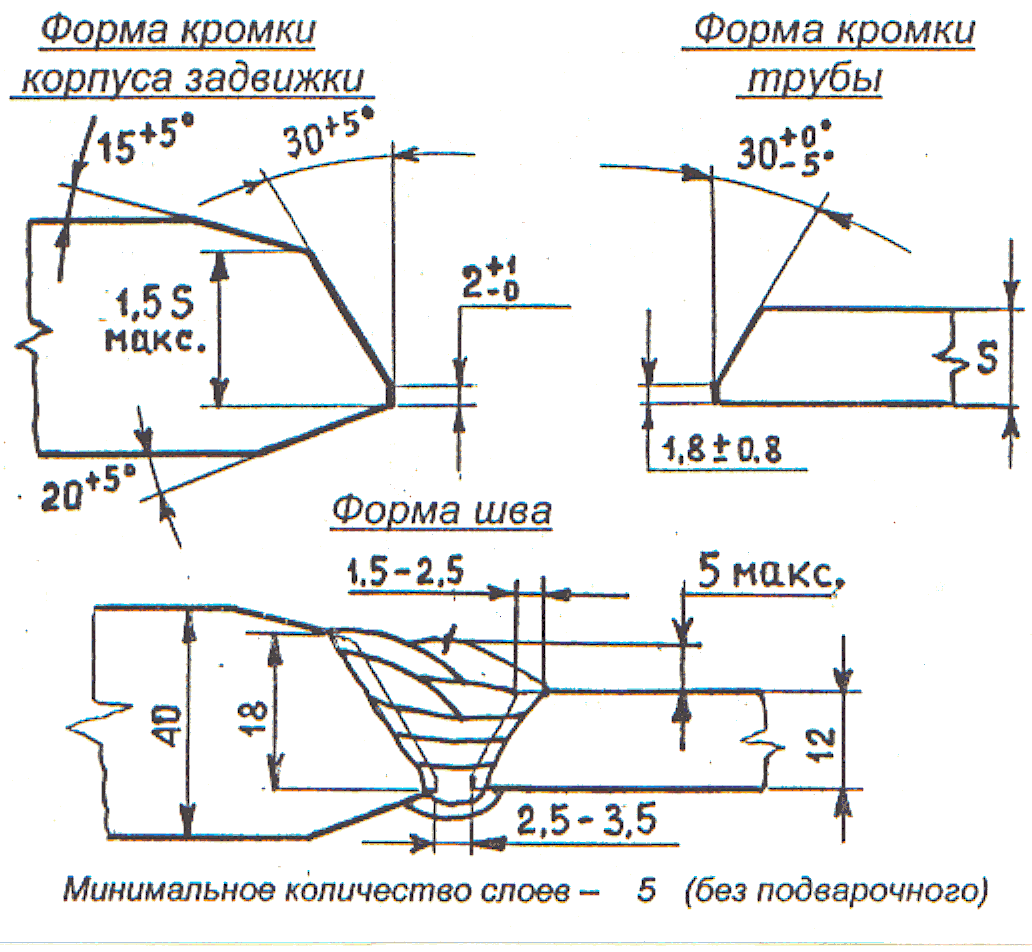

.docОперационная технологическая карта cборки и сварки кольцевых стыков с различной нормативной толщиной стенки, выполняемых электродами с основным видом покрытия (соединение «корпус задвижки + переходное кольцо») |

|||||||||||||||||||

ОБЪЕКТ СРОИТЕЛЬСТВА |

ТИП ТРУБОПРОВОДА |

ДИАМЕТР |

КИЛОМЕТРАЖ |

СТЫКУЕМЫЕ ЭЛЕМЕНТЫ |

ШИФР КАРТЫ |

||||||||||||||

|

Магистральный нефтепровод |

1020 мм |

|

Корпус задвижки + переходное кольцо |

ТН-СРД-17-01 |

||||||||||||||

|

Сварочные материалы |

|

Предварительный подогрев |

||||||||||||||||

Стыкуемый элемент |

Номер ТУ, ГОСТа |

Диа- метр, мм |

Толщина стенки, мм |

Класс и марка трубной стали |

Эквивалент углерода, % |

Электроды типа Э50А по ГОСТ 9467-75 (Е7016 по AWS А5.1) диам. 3,0 / 3,2 мм (корневой слой шва) диам. 3,0 / 3,2 /4,0 мм (подварочный слой)

Электроды типа Э50А по ГОСТ 9467-75 (Е7016 по AWS А5.1) диам. 3,0 /3,2 мм / 4,0 мм (заполняющие и облицовочный слои)

|

предварительный подогрев до 100+30 0С при любой температуре окружающего воздуха

|

||||||||||||

Корпус задвижки |

|

1020 |

40,0 |

К42 Ст. 20Л |

0,40 |

||||||||||||||

Переходное кольцо |

|

1020 |

12,0 |

К52 |

0,43 |

||||||||||||||

Режимы сварки |

Дополнительные требования и рекомендации |

||||||||||||||||||

Сварочные слои

|

Марка электрода

|

Диа-метр, мм |

Поляр- ность |

Сварочный ток, А

|

11. При проведении газопламенного нагрева следует использовать защитные экраны и/или термостойкие пояса. 12. Конкретные марки аттестованных в установленном порядке сварочных электродов следует выбирать в соответствии с Инструкцией по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов. Электроды перед использованием должны быть прокалены при температуре 300 - 350 0С в течение 1 часа.

|

||||||||||||||

Корневой |

|

3,0/3,2 |

прямая/ обратная |

80-120 |

|||||||||||||||

Подварочный |

|

3,0/3,2

4,0 |

обратная |

90-120

130-160 |

|||||||||||||||

Заполняющие* |

|

3,0/3,2

4,0 |

обратная |

90-120

140-170 |

|||||||||||||||

Облицовочный |

|

3,0/3,2 |

обратная |

90 -120 |

|||||||||||||||

* - для сварки последнего заполняющего и облицовочного слоев рекомендуется применять электроды диам. 3,2 мм, остальных слоев – диам. 4,0 мм

|

|||||||||||||||||||

ПЕРЕЧЕНЬ И ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ |

|||||||||||||||||||

№ п/п |

Операция |

Содержание операций |

Оборудование и инструмент |

||||||||||||||||

1. |

Очистка |

|

Скребок, щетка

|

||||||||||||||||

2.

|

Подготовка кромок |

|

Ультразвуковой толщиномер шаблон сварщика УШС-3, линейка, штангенциркуль, шлифмашинка, сварочный источник, газовая горелка, контактный термометр , термокарандаш |

||||||||||||||||

3. |

Сборка стыка |

|

Центратор внутренний, Наружный центратор с монтажными приспособлениями шаблон сварщика УШС-3, линейка |

||||||||||||||||

4. |

Подогрев стыка |

|

Кольцевой подогреватель, контактный термометр ТК-3, термокарандаш |

||||||||||||||||

5. |

Сварка стыка |

и усиление 1…3 мм;

|

Сварочный источник, шлифмашинка, контактный термометр ТК-3, термокарандаш, шаблон сварщика УШС-3, металлическая щетка, молоток, зубило, напильник |

||||||||||||||||

Не оговоренные в данной технологической карте операции должны выполняться в соответствии со СНиП III-42-80, Инструкцией по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов и ВСН 012-88 |

|||||||||||||||||||

Карта разработана: ___________________ /______________________________/ - ____________________________ Дата: «_____» ______________200___ г. ПОДПИСЬ Ф. И. О ДОЛЖНОСТЬ |

|||||||||||||||||||

Характеристика

труб

Характеристика

труб