ferma / Трущенко Е.А / ДиПЛоМ / трубы / Маг.трубопр / РД 153-006!!! / T10-01A

.docОперационная технологическая карта сборки и ручной дуговой сварки стыков захлестов (при наличии двух свободных плетей) |

||||||||||||||||||

ОБЪЕКТ СТРОИТЕЛЬСТВА |

ТИП ТРУБОПРОВОДА |

ДИАМЕТР |

КИЛОМЕТРАЖ |

СТЫКУЕМЫЕ ЭЛЕМЕНТЫ |

ШИФР КАРТЫ |

|||||||||||||

|

Магистральный нефтепровод |

1020 мм |

|

труба + труба |

ТН - СРД – 10 – 01А |

|||||||||||||

|

Сварочные материалы |

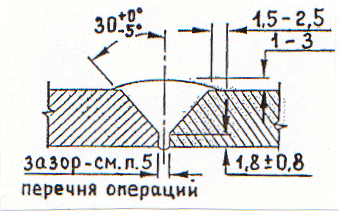

Форма шва

Минимальное количество слоев N=3 для толщин стенок 10...11,8 мм N=4 для толщин стенок 12...15 мм

|

Предварительный подогрев |

|||||||||||||||

Номер ТУ, ГОСТа, марка стали |

Диа- метр, мм |

Толщина стенки, мм |

Класс прочности |

Норматив- ный предел прочности, МПа |

Эквива-лент углерода, % |

Электроды типа Э50А по ГОСТ 9467-75 (Е7016 по AWS А5.1) диам. 2,5/ 3,0 / 3,2 мм (корневой слой шва)

Электроды типа Э50А по ГОСТ 9467-75 (Е7016 по AWS А5.1) диам. 3,0 /3,2 мм / 4,0 мм (заполняющие, облицовочный и подварочный слои)

|

|

|||||||||||

|

1020 |

10,0...15,0 |

К50 |

490 |

0,42 0,46 |

|||||||||||||

|

К52 |

510 |

||||||||||||||||

|

К54 |

530 |

||||||||||||||||

Режимы сварки

|

Дополнительные требования и рекомендации |

|||||||||||||||||

Сварочные слои

|

Марка электрода

|

Диа-метр, мм |

Поляр- ность |

Сварочный ток, А

|

6. Температура на кромках труб перед сваркой корневого слоя шва (выполнения прихваток) должна быть не ниже установленного для каждой толщины стенки номинального значения (см. раздел «Предварительный подогрев») .

. |

|||||||||||||

Корневой |

|

2,5* 3,0/3,2 |

прямая / обратная |

70-90 80-120 |

||||||||||||||

Заполняющие |

|

3,0/3,2 4,0 |

обратная |

90-130 140-170 |

||||||||||||||

Облицовочный** |

|

3,0/3,2 4,0 |

обратная |

90 - 120 135-160 |

||||||||||||||

*- электроды диам. 2,5 мм рекомендуется применять в потолочной части стыка; ** - облицовочный слой шва стыков захлестов с толщинами стенок 10,0...11,8 мм выполняется электродами диам. 3,0 / 3,2 мм; с толщинами стенок 12,0 ... 15,0 мм - диам. 4,0 или 3,0 / 3,2 мм.

|

||||||||||||||||||

ПЕРЕЧЕНЬ И ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ |

||||||||||||||||||

№ п/п |

Операция |

Содержание операций |

Оборудование и инструмент |

|||||||||||||||

1. |

Подготовка и очистка труб |

|

Скребок, щетка |

|||||||||||||||

2.

|

Подготовка кромок |

|

Ультразвуковой толщиномер УТ-93П, шаблон сварщика УШС-3, линейка, штангенциркуль, шлифмашинка, сварочный источник, станок типа СПК, разжимное приспособление; газовая горелка, контактный термометр термокарандаш |

|||||||||||||||

3. |

Разметка и резка стыка |

|

Шаблон, рулетка, шлифмашинка, газовый резак |

|||||||||||||||

4. |

Подогрев стыка |

|

Кольцевой подогреватель, контактный термометр, термокарандаш |

|||||||||||||||

5. |

Сборка стыка |

|

Центратор ЦЗ-103, шаблон сварщика УШС-3, линейка |

|||||||||||||||

6. |

Сварка стыка |

|

Сварочный источник, шлифмашинка, контактный термометр, термокарандаш, шаблон сварщика УШС-3, металлическая щетка, молоток, зубило, напильник |

|||||||||||||||

Не оговоренные в данной технологической карте операции должны выполняться в соответствии со СНиП III-42-80, Инструкцией по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов и ВСН 012-88 |

||||||||||||||||||

Карта разработана: ________________ /__________________________/ - ____________________________ Дата: «_____» ______________200___ г. ПОДПИСЬ Ф. И. О ДОЛЖНОСТЬ

|

||||||||||||||||||

Характеристика

труб

Характеристика

труб