- •Введение

- •1 Характеристика объекта управления и его технологических процесов

- •1.1 Паровой котел, как объект автоматизации

- •1.2 Описание парового котла де-16-14гм

- •1.3 Технические характеристики парового котла де-16-14гм

- •1.4 Технические характеристики вспомогательного оборудования

- •2 Системный анализ существующих проектных решений сау и к котлов малой мощности

- •3 Разработка технического задания на сау и к

- •4 Разработка структурной схемы сау и к

- •4.1 Структура автоматической системы регулирования топлива

- •4.2 Структура автоматической системы регулирования воздуха

- •4.3 Структура автоматической системы регулирования разрежения

- •4.4 Структура автоматической системы регулирования питания

- •5 Анализ и выбор средств автоматического контроля и регулирования

- •Методика выбора датчиков

- •5.2 Измерительные системы температуры

- •5.2.1 Метрологический выбор средств измерения температуры

- •5.3 Выбор датчиков давления

- •5.3.1 Метрологический выбор средств измерения давления

- •5.4 Выбор датчиков расхода

- •Выбор измерительных приборов

- •5.5 Регулирующие устройства

- •5.5.1 Отличие Ремиконта от микро-эвм и других свободно

- •5.5.2 Основные свойства контроллера Ремиконт p-130

- •Функциональные возможности и виртуальная стpуктуpа

- •5.5.4 Пример построения схемы конфигурации алгоблоков Ремиконта р-130

- •5.6 Выбор вспомогательных устройств

- •6 Заказная спецификация средств автоматизации

- •7 Разработка функциональной схемы сау и к

- •8 Расчет систем автоматического управления

- •8.1 Расчет аср топлива

- •8.1.1 Динамические характеристики элементов аср топлива

- •8.1.3 Расчет границы области заданного запаса устойчивости

- •8.1.4 Построение переходного процесса замкнутой системы

- •8.1.5 Прямые оценки качества переходного процесса по каналам f и s

- •8.2 Расчет аср питания

- •8.2.1 Динамические характеристики элементов аср питания

- •8.2.2 Расчет границы области заданного запаса устойчивости

- •8.3 Расчет аср воздуха

- •8.3.1 Динамические характеристики элементов аср воздуха

- •8.3.2 Расчет границы области заданного запаса устойчивости

- •8.3.3 Построение переходных процессов по каналу f и s

- •8.4 Расчет аср разрежения в топке котла

- •8.4.1 Расчет динамических характеристик элементов аср

- •8.4.2 Расчет границы области заданного запаса устойчивости

- •8.4.3 Построение переходных процессов по каналу f и s

- •9 Расчет первичных преобразователей

- •9.1 Расчет первичных преобразователей измерения расхода

- •9.1.2 Расчет сужающего устройства для измерения расхода пара

- •9.1.3 Расчёт погрешности измерения расхода пара

- •Расчет сужающего устройства для измерения

- •9.1.5 Расчёт погрешности измерения расхода питательной воды

- •9.2 Расчет первичного преобразователя измерения уровня

- •10 Технико-экономическое обоснование проекта

- •10.1 Построение графика занятости участников проекта

- •10.2 Затраты на разработку проекта

- •10.3 Определение единовременных капитальных вложений на приобретение средств автоматизации и их монтаж

- •10.4 Расчет экономической эффективности

- •11 Экологичность и безопасность проекта

- •11.1 Условия и охрана труда на производстве

- •11.2 Расчет системы заземления щита управления

- •Заключение

- •Список использованных источников

- •Приложение а

- •Приложение в

- •Приложение д

9.1.3 Расчёт погрешности измерения расхода пара

Погрешность коэффициента расхода, из-за отклонения d20

(9.24)

(9.24)

![]()

где d (для диафрагм, сопел и сопел Вентури) = 0.05% при m < 0.4.

Погрешность коэффициента расхода, из-за отклонения D20

![]() (9.25)

(9.25)

![]()

где D = 0.15%.

Погрешность поправки на шероховатость трубопровода

кш

=![]() ,

(9.26)

,

(9.26)

![]() –

СКОП коэффициента

расхода для 0.05

<m

0.25

–

СКОП коэффициента

расхода для 0.05

<m

0.25

![]() (9.27)

(9.27)

![]()

![]() (9.28)

(9.28)

![]()

Вспомогательная величина

![]() ,

(9.29)

,

(9.29)

где ψ – вспомогательная величина.

![]()

Вспомогательная величина

![]() (9.30)

(9.30)

где ψ – вспомогательная величина.

![]()

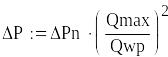

Перепад давление среды, соответствующий QMmax

(9.31)

(9.31)

где ΔРn - перепад давления, Па,

QBП - верхний предел измерения расходомера, т/ч,

QMmax - массовый расход, т/ч.

![]() Па.

Па.

СКОП перепада давления регистрирующего преобразователя разности давлений

![]() ,

(9.32)

,

(9.32)

где пл - приведенная погрешность планиметра (для полярного планиметра

пл= 0.5%),

![]() - абсолютная

погрешность хода диаграммы за 24 часа

(± 5 минут для приборов

с пневматическим или электрическим

приводом).

- абсолютная

погрешность хода диаграммы за 24 часа

(± 5 минут для приборов

с пневматическим или электрическим

приводом).

![]()

Квадрат СКОП абсолютного давления регистрирующего прибора

(9.33)

(9.33)

где Р1 – абсолютное давление измеряемой среды, Па,

Рвп – значение верхнего предела шкалы измерений манометра, Па,

Ри – избыточное давление измеряемой среды, Па,

Sи – класс точности манометра,%.

![]()

СКОП определения показателя адиабаты перегретого пара

![]() (9.34)

(9.34)

где χ - показатель адиабаты.

![]()

СКОП коэффициента расширения

(9.35)

(9.35)

где Ар, Аχ - вспомогательные величины.

![]() .

.

СКОП абсолютного давления регистрирующего прибора

![]() (9.36)

(9.36)

![]()

СКОП плотности

![]() .

(9.37)

.

(9.37)

где Δρ - максимальная абсолютная погрешность величины ρ, равна половине единицы разряда последней значащей цифры в табличном значении ρ,

ρ - плотность перегретого пара, кг/м3,

Квадрат СКОП измерения температуры t1

![]() ,

(9.38)

,

(9.38)

где Δτt - абсолютная погрешность хода диаграммы вторичного прибора,

St - класс точности ТЭП, %,

tВП - диапазон измерений шкалы ТЭП, °С.

![]()

СКОП измерения расхода перегретого пара

![]() (9.39)

(9.39)

![]()

Расчет сужающего устройства для измерения

расхода питательной воды

Расчет будем проводить согласно методики изложенной в [6, c.98].

Исходные данные.

Измеряемая среда – питательная вода (ПВ).

Наибольший измеряемый массовый расход QMmax= 17.6 т/ч.

Избыточное давление среды Р1и = 1.5 МПа.

Температура измеряемой среды t1 = 88°С.

Внутренний диаметр трубопровода D20 = 100 мм.

Материал трубопровода - сталь 20.

Определение недостающих для расчета данных

Средний измеряемый массовый расход

QMср=(2 QMmax)/3=(2 17.6)/3=11.7 т/ч, (9.40)

где QMmax - наибольший измеряемый массовый расход.

Абсолютное давление измеряемой среды

Pl = Р1и + Pa= 1.5 + 0.1=1.6 МПа, (9.41)

где Р1и - избыточное давление среды,

Ра- атмосферное давление.

Безвозвратная потеря давления Р'п=0.01 Р1=0.01 1.6=0.016 МПа. (9.42)

Плотность пара в рабочих условиях

Рабочими условиями для ПВ являются давление 1.6 МПа и температура 88°С.

Определим удельный объем при P = 1.6 МПа и t = 88°С:

v = 0.0010338 м3/кг => ρ = 1/V = 1/0.0010338 = 967.31 кг/м3.

Динамическая вязкость пара в рабочих условиях

Определим динамическую вязкость при P = 1.6 МПа и t = 88°С

μ = 3.2216 10-4 Пас.

Внутренний диаметр трубопровода при температуре t1=88°C

D = D20[1+αt( t1- 20)] = 100[1+12.110-6 (88-20)] = 100.08 мм, (9.43)

где αt - средний коэффициент линейного расширения материала трубопровода, °С (для стали 20 αt = 12.110-6 °С);

D20 - внутренний диаметр трубопровода, мм.

Верхний предел измерения расходомера

Выбирается из стандартного ряда ближайшим большим по отношению к QMmax . Принимаем Qвп = 22 т/ч.

Определение номинального перепада давления расходомера

Допустимая потеря давления при расходе, равном Qвп

Pпд= Р'п( Qвп / QMmax)2= 0.016 ( 22 / 17.6)2=0.025 МПа, (9.44)

где Р'п - безвозвратная потеря давления, МПа,

Qвп - верхний предел измерения расходомера, т/ч,

QMmax - массовый расход, т/ч.

Вспомогательная величина С1

С1= Qвп103 /(1.25 10-2 D2 √ρ)= 22103 /(1.25 10-2 100.082 √967.31)≈6, (9.45)

где Qвп - верхний предел измерения расходомера, т/ч,

ρ - плотность среды перед СУ, кг/м3,

D - внутренний диаметр трубопровода при рабочей температуре t1, мм.

Предельный номинальный перепад давления расходомера.

По приложению 6 [6] для Pпд = 0.025 МПа = 0.25 кгс/см2 и C1 ≈ 6 определяем

ΔРН= 400 кгс/м2 = 4 103 Па.

Приближенное значение m.

По приложению 6 [6] для Pпд = 0.025 МПа = 0.25 кгс/см2 и C1 ≈ 6 определяем

m0 = 0.43.

Определение числа Рейнольдса

Число Рейнольдса

Re = 0,354 QMср 103 /(D μ), (9.46)

Re = 0.354 11.7103 /(100.08 3.2216 10-4) = 0.128 106,

где QMср — средний массовый расход, т/ч,

D - внутренний диаметр трубопровода при рабочей температуре t1, мм,

μ - динамическая вязкость пара, Пас.

Минимальное число Рейнольдса.

Для сопел выбирают в зависимости от m, для 0.20 < m < 0.6 Remin=2·104. Т.к. Re = 0.128 106 > Remin=2·104, то расчет продолжаем.

Необходимая длина прямого участка перед СУ

L1p=(L1/D20) D20103 , (9.47)

где (L1/D20) - длина прямого участка трубопровода перед СУ, м,

D20 - внутренний диаметр трубопровода, мм.

L1p =28 10010-3 = 2.8 м.

Необходимая длина прямого участка за СУ

L2p=(L2/D20) D20103 , (9.48)

где (L2/D20) - длина прямого участка трубопровода за СУ лежат в пределах 4÷8 м,

D20 - внутренний диаметр трубопровода, мм.

L2p =8 10010-3 = 0.8 м.

Определение параметров сужающего устройства

Коэффициент расширения для диафрагмы ε = 1.

Вспомогательная величина

![]() (9.49)

(9.49)

где ε=1 - коэффициент расширения для диафрагмы;

ΔРН - предельный номинальный перепад давления преобразователя

разности давлений, Па.

![]() .

.

Поправочный множитель на шероховатость при m > 0.27

![]() (9.50)

(9.50)

![]()

Кш = 1.0034.

Поправочный множитель на притупление входной кромки диафрагмы

![]() ,

(9.51)

,

(9.51)

где

![]()

![]() ,

,

![]()

![]() ,

,

![]()

где с = D/103 = 0.1,

![]() ,

,

![]()

Коэффициент расхода диафрагмы с угловым способом отбора

![]() (9.52)

(9.52)

где m0 =(d/D)2 - относительная площадь отверстия СУ,

Re - число Рейнольдса,

Кш - поправочный множитель на шероховатость,

Кп- поправочный множитель на притупление входной кромки диафрагмы.

α1

= 0.7.

α1

= 0.7.

Вспомогательная величина

![]() ,

(9.53)

,

(9.53)

где m0- относительная площадь отверстия СУ,

α1 - коэффициент расхода диафрагмы с угловым способом отбора.

Относительное отклонение

(9.54)

(9.54)

где (mα)1 и F1- вспомогательные величины,

![]() 0.13%.

0.13%.

Т. к.

![]() ,

то значения m0

и α1

считаем окончательными.

,

то значения m0

и α1

считаем окончательными.

Поправочный множитель на тепловое расширение материала сопла

Kt=1+αt(t1-20), (9.55)

где αt - средний коэффициент расширения материала СУ в интервале температур от 20°С до t1 °C.

По таблице 26 [10] для стали 20 αt=12.110-6 °С-1,

Kt=1+12.110-6(88-20)=1.0008. (9.56)

Диаметр отверстия сопла при температуре 20°С

![]() (9.57)

(9.57)

где D - внутренний диаметр трубопровода при рабочей температуре t1, мм,

m2 - окончательная площадь отверстия (относительная) СУ.

![]() мм.

мм.

Проверка расчета

Расход, соответствующий наибольшему перепаду давления ΔРН

![]() (9.58)

(9.58)

где d20 - диаметр отверстия СУ, мм.

р - плотность среды, кг/м,

ΔРН - перепад давления, Па.

![]()

Относительная погрешность расчета расхода

![]() (9.59)

(9.59)

![]() .

.

Полученное значение QBП – 22.01 т/ч отличается от выбранного QBП=22 т/ч не более, чем на ±0.2%.

Действительное значение безвозвратной потери давления для диафрагмы

(9.60)

(9.60)

где m0 - относительная площадь отверстия СУ,

ΔРН - перепад давления, Па.

![]() Па.

Па.