- •Введение

- •1 Характеристика объекта управления и его технологических процесов

- •1.1 Паровой котел, как объект автоматизации

- •1.2 Описание парового котла де-16-14гм

- •1.3 Технические характеристики парового котла де-16-14гм

- •1.4 Технические характеристики вспомогательного оборудования

- •2 Системный анализ существующих проектных решений сау и к котлов малой мощности

- •3 Разработка технического задания на сау и к

- •4 Разработка структурной схемы сау и к

- •4.1 Структура автоматической системы регулирования топлива

- •4.2 Структура автоматической системы регулирования воздуха

- •4.3 Структура автоматической системы регулирования разрежения

- •4.4 Структура автоматической системы регулирования питания

- •5 Анализ и выбор средств автоматического контроля и регулирования

- •Методика выбора датчиков

- •5.2 Измерительные системы температуры

- •5.2.1 Метрологический выбор средств измерения температуры

- •5.3 Выбор датчиков давления

- •5.3.1 Метрологический выбор средств измерения давления

- •5.4 Выбор датчиков расхода

- •Выбор измерительных приборов

- •5.5 Регулирующие устройства

- •5.5.1 Отличие Ремиконта от микро-эвм и других свободно

- •5.5.2 Основные свойства контроллера Ремиконт p-130

- •Функциональные возможности и виртуальная стpуктуpа

- •5.5.4 Пример построения схемы конфигурации алгоблоков Ремиконта р-130

- •5.6 Выбор вспомогательных устройств

- •6 Заказная спецификация средств автоматизации

- •7 Разработка функциональной схемы сау и к

- •8 Расчет систем автоматического управления

- •8.1 Расчет аср топлива

- •8.1.1 Динамические характеристики элементов аср топлива

- •8.1.3 Расчет границы области заданного запаса устойчивости

- •8.1.4 Построение переходного процесса замкнутой системы

- •8.1.5 Прямые оценки качества переходного процесса по каналам f и s

- •8.2 Расчет аср питания

- •8.2.1 Динамические характеристики элементов аср питания

- •8.2.2 Расчет границы области заданного запаса устойчивости

- •8.3 Расчет аср воздуха

- •8.3.1 Динамические характеристики элементов аср воздуха

- •8.3.2 Расчет границы области заданного запаса устойчивости

- •8.3.3 Построение переходных процессов по каналу f и s

- •8.4 Расчет аср разрежения в топке котла

- •8.4.1 Расчет динамических характеристик элементов аср

- •8.4.2 Расчет границы области заданного запаса устойчивости

- •8.4.3 Построение переходных процессов по каналу f и s

- •9 Расчет первичных преобразователей

- •9.1 Расчет первичных преобразователей измерения расхода

- •9.1.2 Расчет сужающего устройства для измерения расхода пара

- •9.1.3 Расчёт погрешности измерения расхода пара

- •Расчет сужающего устройства для измерения

- •9.1.5 Расчёт погрешности измерения расхода питательной воды

- •9.2 Расчет первичного преобразователя измерения уровня

- •10 Технико-экономическое обоснование проекта

- •10.1 Построение графика занятости участников проекта

- •10.2 Затраты на разработку проекта

- •10.3 Определение единовременных капитальных вложений на приобретение средств автоматизации и их монтаж

- •10.4 Расчет экономической эффективности

- •11 Экологичность и безопасность проекта

- •11.1 Условия и охрана труда на производстве

- •11.2 Расчет системы заземления щита управления

- •Заключение

- •Список использованных источников

- •Приложение а

- •Приложение в

- •Приложение д

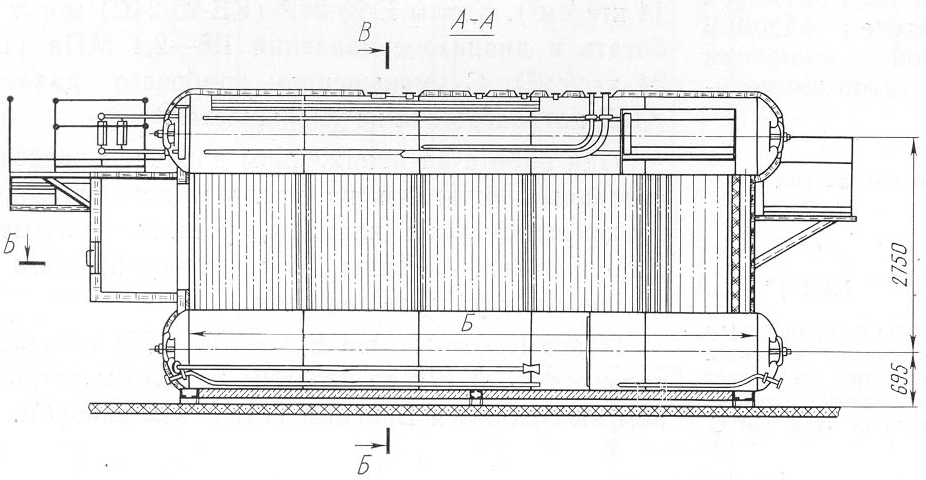

1.2 Описание парового котла де-16-14гм

Паровые котлы ДЕ (Е) предназначены для выработки насыщенного или перегретого пара, используемого для технологических нужд промышленных предприятий, на теплоснабжение систем отопления, вентиляции и горячего водоснабжения.

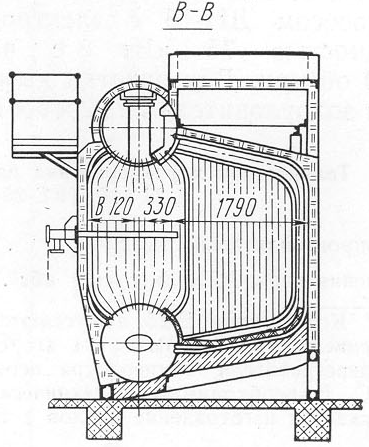

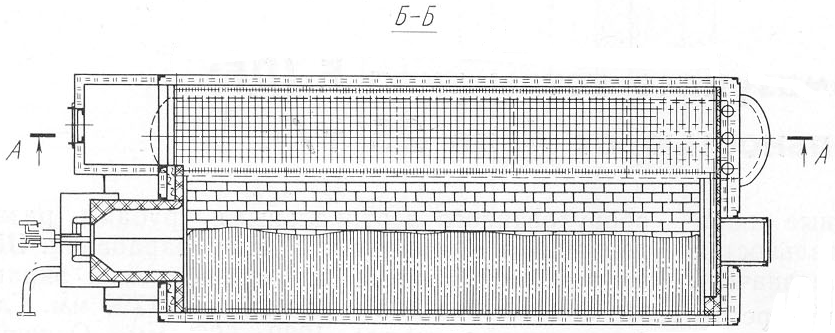

Котел ДЕ-16-14ГМ (рисунок 1.1) двухбарабанный вертикально – водотрубный выполнен по конструктивной схеме “Д”, характерной особенностью которой является боковое расположение конвективной части котла относительно топочной камеры.

Основными составными частями котла является верхний и нижний барабаны, конвективный пучок и образующие топочную камеру левый топочный экран (газоплотная перегородка, правый топочный экран, трубы экранирования фронтовой стенки топки и задний экран).

Барабаны изготавливаются из стали 16ГС ГОСТ 5520 – 79 и имеют толщину 13 мм. Для доступа внутрь барабанов в переднем и заднем днищах барабанов имеются лазы.

Конвективный пучок образован коридорно-расположенными вертикальными трубами Ø 51×2,5 мм, присоединяемыми к верхнему и нижнему барабанам. Длина конвективного пучка равна длине цилиндрической части барабанов. Ширина конвективного пучка составляет 890 мм. Шаг труб конвективного пучка вдоль барабанов 90 мм, поперечный – 110 мм (кроме среднего, расположенного по оси барабанов шага, равного 120 мм). Трубы наружного ряда конвективного пучка устанавливаются с продольным шагом 55 мм, на вводе в барабаны трубы разводятся в два ряда отверстий.

Рисунок 1.1 – Паровой котел ДЕ-16-14ГМ

В конвективных пучках необходимый уровень скоростей газов поддерживается изменением ширины пучка. Конвективный пучок от топочной камеры отделен газоплотной перегородкой (левым топочным экраном), в задней части, которой имеется окно для входа газов в пучок. Трубы газоплотной перегородки, правого бокового экрана, образующего также пол и потолок топочной камеры. Трубы экранирования фронтовой стенки вводятся непосредственно в верхний и нижний барабаны.

Средняя высота топочной камеры составляет 2400 мм, ширина – 1790 мм.

Основная часть труб, конвективного пучка и правого топочного экрана, а также трубы экранирования фронтовой стенки топки присоединяются к барабанам вальцовкой.

На котле для защиты от теплового излучения со стороны топки рециркуляционных труб и коллекторов заднего экрана в конце топочной камеры устанавливаются две трубы Ø 51×2,5 мм, присоединяемые к барабанам вальцовкой.

В котле применено двухступенчатое испарение. Во вторую ступень испарения при помощи поперечных перегородок в барабанах вынесены задняя часть левого и правого экранов топки, задний экран и часть конвективного пучка, расположенная в зоне с более высокой температурой газов.

Питание второй ступени испарения осуществляется из первой ступени по переливной трубе Ø 108 мм, проходящей через разделительную перегородку верхнего барабана. Контур второй ступени испарения имеет необогреваемые опускные трубы Ø159×4,5 мм.

Первой ступенью испарения котла является последние по ходу газов наименее обогреваемые ряды труб конвективного пучка.

В водяном пространстве верхнего барабана находятся питательная труба и направляющие щиты, в паровом объеме – сепарационные устройства.

В нижнем барабане размещаются устройство для парового прогрева воды в барабане при растопке и патрубки для спуска воды.

В качестве первичных сепарационных устройств используются установленные в верхнем барабане направляющие щиты и козырьки, обеспечивающие выдачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств применяются дырчатый лист и жалюзийный сепаратор.

Отбойные щиты, направляющие козырьки, жалюзийные сепараторы и дырчатые листы выполняются съемными для возможности полного контроля и ремонта вальцовочных соединений труб с барабаном.

На котле ДЕ – 16 – 14ГМ предусмотрена непрерывная продувка из второй ступени испарения (соленый отсек) верхнего барабана и периодическая продувка из чистого и соленого отсеков нижнего барабана и нижнего коллектора заднего экрана.

Выход дымовых газов из котла осуществляется через окно, расположенное в левой боковой стенке котла в конце (по ходу газов) конвективного пучка.

Котел ДЕ – 16 – 14ГМ имеет три взрывных клапана: один на фронтовой стенке топочной камеры и два на газоходе котла.

Котел оборудован стационарным обдувочным аппаратом завода «Ильмарине» (г. Таллинн) для очистки наружной поверхности труб конвективного пучка от осложнений.

Для сжигания топочного мазута и природного газа на котле установлена газомазутная горелка типа ГМ – 10 завода «Ильмарине» (г. Таллинн). Основными узлами горелки типа ГМ – 10 является газовая часть, лопаточный аппарат для завихрения воздуха, форсуночный узел с основной и резервной паромеханическими форсунками и захлопками для закрывания форсуночного клапана при снятии форсунки. На фронте горелки предусмотрена установки гляделки и запально–защитного устройства ЗЗУ-4.

Котел ДЕ–16–14ГМ комплектуется двумя пружинными предохранительными клапанами, оба клапана устанавливаются на верхнем барабане котла и любой из них может быть контрольным.

На котле предусматривается два водоуказательных прибора прямого действия, которые присоединяются к трубам, идущим из парового и водяного объемов верхнего барабана.

Особенностью котлов паропроизводительностью 16 т/ч является то, что в водоуказательном приборе второй ступени испарения расчетный уровень воды (при номинальной паропроизводительности, номинальном давлении и отлаженным согласно нормативам водном режиме) на 20 – 50 мм ниже уровня воды, чем в приборе первой ступени испарения. В связи с этим контролировать уровень воды в верхнем барабане необходимо по водоуказательному прибору первой ступени испарения.

Котел комплектуется необходимым количеством манометров, сливной и дренажной арматурой.