ferma / Уравнение равновесия

.doc

к"Р2

=

Р,

+

Р,

=

(V"

+ Рх

—4—) Й + Ы"

~ Рг ■

']

■

) /2>

откуда

И7" = />/>,_/,/>а_-^_

+ /2рх

.

;. )к

+ /2).

\ /1+/3 /1 + /2 //

Из полученных значений ИР' и I?7" выбирается большее и принимается за расчетную потребную зажимную силу И7.

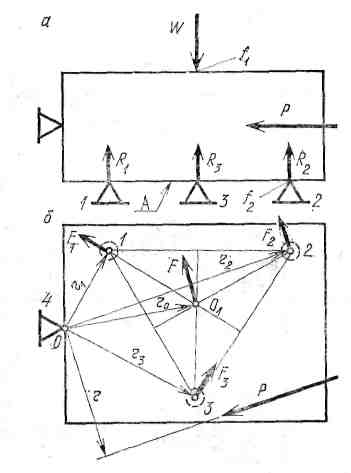

Рис 4.2. Схема действия сил обработки и зажимного устройства, препятствующего повороту заготовки на базовой плоскости (а — вид сбоку, б — вид сверху)

Рис. 4.3. Схема действия сил обработки и зажимного устрой ства, противодействующего опрокидыванию заготовки

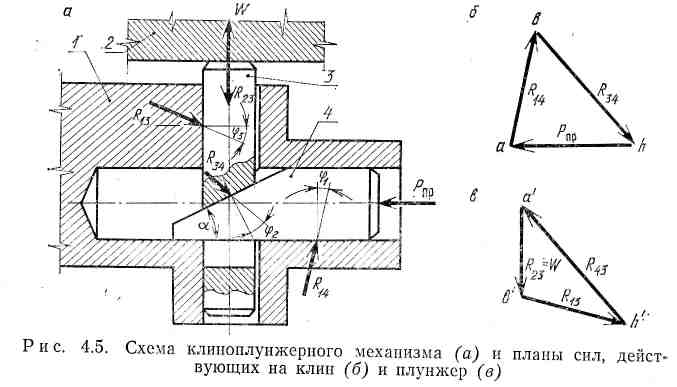

Расчет потребных зажимных сил, предупреждающих поступательное перемещение (смещение) заготовки при действии сил обработки, для других случаев можно вести по уравнениям равновесия и формулам, представленным в табл. 4.3.

В табл. 4.4 приведены варианты расчета потребных сил в случаях, когда используются зажимные устройства, противо действующие повороту заготовок при действии моментов сил обработки. * *

На рис. 4.2 показана схема действия сил обработки и зажимного устройства, предотвращающего поворот заготовки на базовой плоскости относительно точки О (упора 4).

При действии момента Мр силы Р (плечо г) заготовка может поворачиваться на базовой плоскости А. Противодействуют ее повороту силы трения Р (в контакте зажимного элемента с заготовкой); Ри Р2 и Рг (в контактах установочных элемен-

тов с заготовкой), которые создают моменты трения Мтр, уИтрь Мтр2 и Мтрз. Силы трения возникают от сил зажима Щ (без учета веса заготовки).

Уравнение равновесия в данном случае можно записать так:

кМр = кРг = Мтр + МтШ + МтР2 + МТрз = ЩйГ0 + Щ~2 {агх + Ьг2 + сгг),

где а, Ъ, с — коэффициенты, показывающие части (доли) силы й?, соответствующие реакциям Ри Р2 и Рз опор /, 2 и 3.

Сумма коэффициентов а, Ь, с равна 1. При расположении точки приложения силы IV в центре тяжести треугольника опор 0| коэффициенты а = & = с = 7з, а реакции опор /?1 =/?2 = /?з= И^/3. Из уравнения равновесия №=кРг/[{1г0 = Ц2(аг1 + Ьг2 + сг3)].

Следует рассмотреть также случай, когда силы обработки создают опрокидывающие моменты, а зажимные устройства противодействуют опрокидыванию заготовок в приспособлениях (рис. 4.3). Сила обработки Р на плече / создает относительно точки О опрокидывающий момент М, сила зажима 1У на плече 1\ — противодействующий опрокидыванию заготовки момент Мпр. Подобная схема применяется при обработке заготовок (фрезерование пазов, протягивание и т. п.) в тисках. Расположение точки приложения силы V? ниже центра опорной пластины 3 обеспечивает также надежный контакт заготовки с опорами / и 2. Условие равновесия в данном случае выражается уравнением (без учета возникающих на опорах /, 2 сил трения) кМ=кР1=ти откуда №=кР1/11.

4.3. РАСЧЕТ ЗАЖИМНЫХ УСТРОЙСТВ

Зажимные устройства приспособлений разделяются на простые (элементарные) и сложные (комбинированные), состоящие из нескольких простых. Простые зажимные устройства представляют собой элементарные механизмы (винтовые, клиновые, рычажные, эксцентриковые и т. п.), сложные состоят из комбинации простых, соединенных в определенном порядке. Любое зажимное устройство приспособления включает в себя ведущее звено, на которое действует исходная (приводная) сила, и ведомые звенья (зажимные элементы) в виде кулачков, прихватов, непосредственно зажимающие заготовки. В зависимости от числа ведомых звеньев зажимные устройства подразделяются на одно- и многозвенные. Многозвенные устройства закрепляют одновременно одну заготовку в нескольких местах или несколько заготовок в многоместном приспособлении.

В зависимости от источника привода зажимные устройства подразделяются на ручные, механизированные и автоматизированные. Ручные устройства приводятся в действие рабочим, механизированные работают от пневматических, гидравлических и других приводов, но управляются (включение, выключение)

рабочим,

автоматизированные приводятся в

действие и управляются без участия

рабочего.

рабочим,

автоматизированные приводятся в

действие и управляются без участия

рабочего.

При проектировании приспособлений необходимо по найденной из ТУ зажимной силе 1У определить основные размеры зажимного устройства и исходную силу (момент) для приведения устройства в действие. Эти задачи решаются с помощью расчетов элементарных зажимных устройств [2,4—7, 11, 16, 23—25].

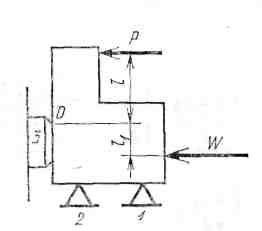

Винтовые зажимные устрой с-т в а (рис. 4.4) применяются в приспособлениях с ручным - закреплением заготовок, в механизированных приспособлениях и на автоматических линиях в приспособлениях-спутниках. Они просты и надежны в работе.

Расчет винтовых зажимных устройств проводится в следующей последовательности.

Определяется номинальный (наружный) диаметр резьбы ' винта с? (см. рис. 4.4) по формуле

где С — коэффициент, для основной метрической резьбы С=1,4; Ш — потребная сила зажима, Н; [а] — допускаемое напряжение растяжения (сжатия), для винтов из стали 45 с учетом износа резьбы можно принимать [а] = 80...Ю0 МПа.

Полученное значение й округляется до ближайшего большего стандартного значения. Обычно в приспособлениях применяются резьбы от Мб до М48.

Далее определяется момент М, который нужно развить на винте (гайке) для обеспечения заданной зажимной силы I?7: Л1 = горЩ§(а + ф) +Мтр,

где гСр — средний радиус резьбы (можно принимать гср = 0,45с/); а — угол подъема резьбы (для резьб от М8 до М52 а изменяется от 3° 10' до Г 51'); ф — угол трения в резьбе; Мтр — момент трения на опорном торце гайки (рис. 4.4г, д) или в месте контакта торца нажимного винта (рис. 4.4а, б, в): МТр=№/гПр; гпр — приведенный радиус кольцевого торца, для гаек гпр = [(03— — с?3)/(/)2—а'2)]/3; О — наружный диаметр кольцевого торца гайки.

При средних значениях се = 2° 30'; ф=10° 30'; й=\,7й; / = 0,15 можно пользоваться приближенным расчетом М для гаек и звездочек по формуле М — 0,2сП)У.

Момент открепления винтового зажимного устройства (при ф'>а) М' = гсрЩ§(ф,-а)+Мтр.

С учетом того что при откреплении преодолевается трение покоя, ф' и /\ (коэффициент трения в резьбе) следует брать на 30...50 % большими, чем в случае закрепления заготовки. С учетом указанного обстоятельства и после всех преобразований можно получить приближенную формулу для момента открепления:

М' = 0,25с?№.

При расчете винтовых устройств с использованием нажимных винтов можно использовать приведенные ниже приближенные формулы расчета момента закрепления:

для нажимных винтов, показанных на рис. 4.4а,

для нажимных винтов с плоским торцом (рис. 4.46)

М = 0,ЫГ+^с?1/3; для нажимных винтов с башмаком (рис. 4.4е) уИ = 0,Ы№ + г/с1д(р/2)№

или (при (3=118° и/ = 0,16)

М = 0,1№(аЧг).

Затем

выявляется длина рукоятки (ключа) / по

заданной силе воздействия (при ручном

зажиме РПр^150Н)

из условия равновесия гайки (винта):

РЩ,1

= М'. Отсюда

1 = М'/Рпр.

Затем

выявляется длина рукоятки (ключа) / по

заданной силе воздействия (при ручном

зажиме РПр^150Н)

из условия равновесия гайки (винта):

РЩ,1

= М'. Отсюда

1 = М'/Рпр.

Если длина рукоятки известна, из условия равновесия находится РПр, т. е. Рпр = М,/1, и сравнивается с силой, прикладываемой рабочим или развиваемой механическим приводом.

Клиновые зажимные устройства используются для непосредственного зажима заготовок (реже) и в слож-

ных зажимных системах (чаще). Эти устройства просты в изготовлении, компактны, позволяют изменять значение и направление зажимных сил, могут обладать свойством самоторможения. Чаще всего клиновые зажимные устройства применяются в виде клиноплунжерных механизмов с одноопорными (консольными) и двухопорными плунжерами, без роликов и с роликами; с односкосными и двухскосными клиньями с опорой на поверхность корпуса и на ролики; с двусторонними и круговыми (в виде конических поверхностей) клиньями, с двумя и более консольными плунжерами с роликами и без роликов; с другими схемами устройства.

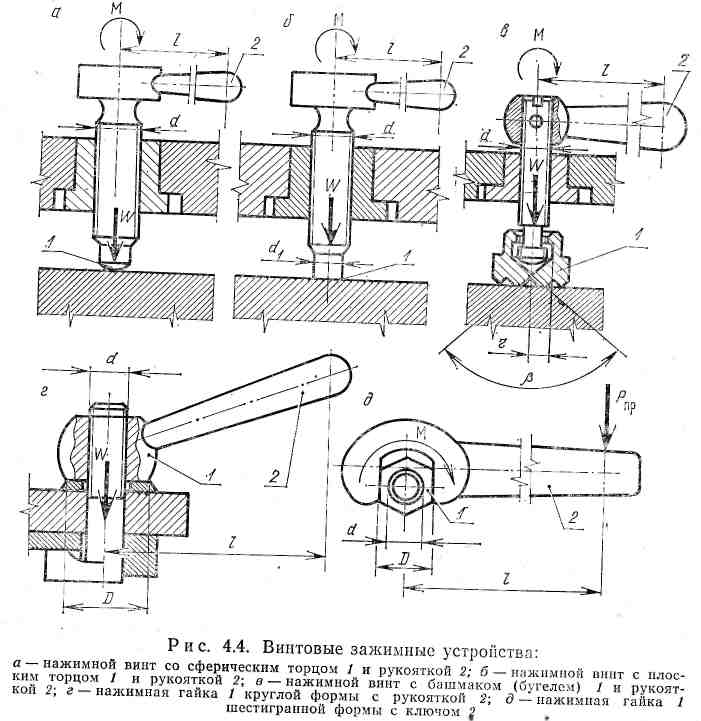

Расчет клиновых устройств сводится к определению соотношения сил привода Рпр и зажима 47. При известном значении РпР обеспечиваемая клиновым механизмом сила зажима (на плунжере) 47 может определяться графически, аналитически и расчетом по коэффициенту усиления (см. табл. П21).

На рис. 4.5а изображен безроликовый клиноплунжерный механизм с односкосным клином 4, имеющим рабочую поверхность (скос) под углом а и опирающимся на цилиндрическую поверхность корпуса /, и одноопорным плунжером 3.

При графическом способе определения 47 по известной силе Рпр используются векторные уравнения сил, действующих на

клин 4 и на плунжер 3. На клин 4, кроме силы Рпр, действуют реакции Р34 со стороны плунжера 3 и Ри со стороны корпуса / устройства, которые из-за возникающих сил трения отклонены от нормального направления на углы трения ср2 и фЬ Эти углы можно определить по коэффициентам трения, выявив значение угла ф, соответствующее данному значению {§ц>. При равновесии клина 4 и равенстве значений коэффициента трения на всех контактирующих поверхностях

КР + Рз4 + Ри = 0. В этом уравнении известны значение и направление силы Рпр и направление сил Р34 и Ри- Поэтому оно может быть решено графически построением плана сил (рис. 4.56). Если на плане сила РПр отложена в определенном масштабе, то, умножив длину отрезков аЬ и Ыг на этот масштаб, можно получить значения Рц И Р34.

Теперь следует составить векторное уравнение сил для плунжера, непосредственно зажимающего заготовку 2 (плунжер или толкатель клиноплунжерного механизма может действовать и на какое-либо промежуточное звено комбинированного зажимного устройства). На плунжер 3 действуют со стороны обрабатываемой заготовки 2 реакция Р2з (равная по значению искомой зажимной силе 47), реакция Р^ со стороны клина 4 и реакция Рп со стороны корпуса 1. Уравнение имеет вид

Ргз + Р43 + Р13 = 0-

В данном уравнении также два неизвестных: сила Р2ъ=47 и сила Р\ъ. Значение силы Р4з берется из построенного ранее плана сил, действующих на клин 4, так как она равна силе Р34 и направлена в противоположную сторону.

Сила Раз откладывается от точки к'( рис. 4.5в). Через концы вектора силы Р4з проводятся линии, параллельные линиям действия сил Р2з=47 и Р\$. В результате получаются векторы искомых сил в том масштабе, в котором отложен вектор силы Р43. Так графическим путем можно найти силу 47 или решить обратную задачу — по известной силе 47 найти силу привода Рпр. Однако графическое определение сил требует тщательных построений и определения направлений действия сил с высокой точностью.

Из силовых многоугольников легко определить соотношение сил привода РПр и зажима 47 аналитически. Для односкосного клина силу Рпр при заданной силе 47 и при передаче сил под прямым углом можно найти по формуле

р __ |у/ сов ф3 зш [а + (фх + фа)] . соз ф! соз [а + (ф2 + ф3)]

(знак плюс используется при закреплении заготовки, минус — при откреплении).

/,пр=Ш§(а±2ф).

С помощью приведенной формулы легко выражается коэффициент усиления ку (передаточное отношение сил):

Ау=^/Рпр=ЩМд(а±2Ф)] = с^(а±2ф).

При известном коэффициенте ку можно сразу находить значения 47=куРпр или Рпр=47/ку. Значения ку и кпд клиноплун-жерных механизмов представлены в табл. П21.

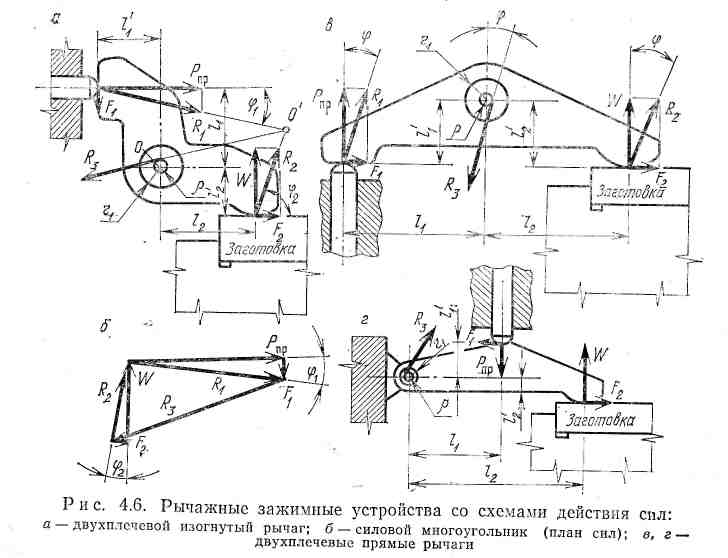

Рычажные зажимные устройства (рис. 4.6) чаще всего применяются в сложных зажимных системах. С помощью рычагов можно изменять значение и направление действия сил, а также закреплять заготовки в двух местах.

Расчет рычажных устройств сводится к выявлению соотношения сил зажима 47 и привода РПр. Для двухплечевого изогнутого рычага с учетом сил трения его можно найти из условия (уравнения) равновесия — равенства нулю суммы моментов относительно оси вращения О (рис. 4.6а):

Рпр/1 = рМ + т2 + щ*& + Язр,

где 1\, к, к, к— плечи действия сил 47, Рпр и сил трения Рг = = Рпр?1> Рг = ^7г> мм; Р3— общая реакция оси (цапфы) рычага, направленная из точки О пересечения равнодействующих ^ и Р2 по касательной к окружности радиусом р и определяемая из силового многоугольника (рис. 4.66); при равных углах трения

Ф Р3 » V Р% + 472 ; при /, < к Яг » 0,96Рпр + 0Л47, при /1== = к Рз » 1,41 Г; при /, > к Ръ « 0,4Рпр + 0,96№, Н; р — радиус круга трения в цапфе, р = /'г (здесь \' — коэффициент трения в цапфе; /' = 0,18...0,20; г — радиус цапфы), мм.

После подстановки значений Р3 в уравнение равновесия можно получить формулы расчета РПр по известным значениям 47 для различных условий: при к < к

Рпр = 47 [{к + Пк + 0,4Р)/(/, - Пк - 0,96р)];

при и = к = /

Рпр = 47 [{I + /а/а— 1,41р)/(/ - /,/;)]; при /) > /2

РпР = 47 [{к + Пк + 0,96р)/(/, + &/| + 0,4р)]. Для двухплечевых прямых рычагов (рис. 4.бе, г) уравнение равновесия будет таким же, как и в предыдущем случае. После подстановки в уравнение значения Р3 = (Рпр + ЭД7) (1/созф) и решения его относительно Рпр получим формулу расчета силы привода по известной силе зажима 47:

/2 + П'г + Р/С08 Ф

/[ — /7[ — р/С08 ф

Упрощенный расчет рычажных зажимных устройств (без учета сил трения) можно вести из условия равновесия рычагов при действии создаваемых силами Рпр и 47 моментов относительно осей вращения. Для зажимных устройств, представленных на рис. 4.6, условие равновесия без учета сил трения выразится равенством

РщА=ш2,

отсюда

Рпр-Шг//,.

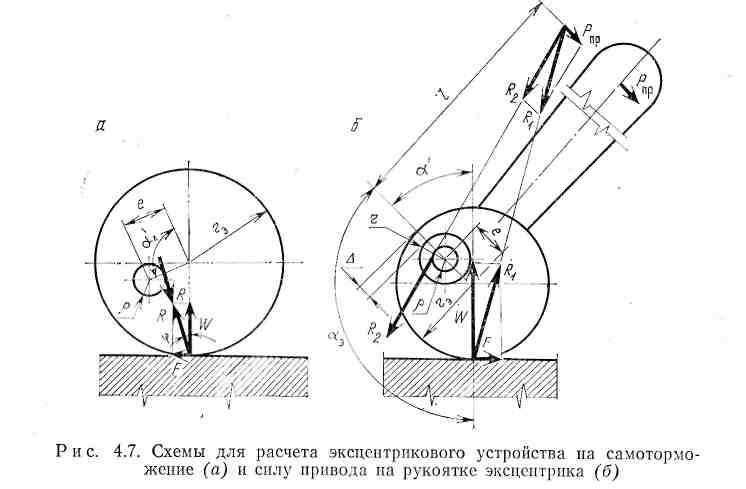

Коэффициент усиления &у=$7Рпр~к/к-Эксцентриковые зажимные устройства используются в сложных зажимных системах и приспособлениях тискового типа. Могут применяться и для непосредственного зажима заготовок. Эксцентрики могут быть с цилиндрической (круглые) и криволинейной рабочими поверхностями. Наибольшее распространение из-за простоты изготовления получили круглые эксцентрики в виде дисков. Исходными данными для

на

проходить по касательной к кругу трения

радиусом р (р = '"/')> здесь г

— радиус

цапфы, мм; \'

— коэффициент

трения покоя в цапфе, для полусухих

поверхностей /' = 0,12...0,15; угол трения

покоя ф = 6...8°. Тогда {е-р)/гэ

= 5Шф. Отсюда гэ=

(е —р)зтср. Прие^р

на

проходить по касательной к кругу трения

радиусом р (р = '"/')> здесь г

— радиус

цапфы, мм; \'

— коэффициент

трения покоя в цапфе, для полусухих

поверхностей /' = 0,12...0,15; угол трения

покоя ф = 6...8°. Тогда {е-р)/гэ

= 5Шф. Отсюда гэ=

(е —р)зтср. Прие^р

гЭтш=е + г+А,

где А — толщина перемычки (рис. 4.76).

Угол «1 (см. рис. 4.7а), соответствующий наименее выгодным

условиям самоторможения, а,\ = 90° + ф-

Ширина Ва рабочей части эксцентрика может определяться из формулы

[а] = 0,5б5]/г|[гэБэ(^ + ^-^ ,

где [о] — допускаемое напряжение в месте контакта эксцентрика с заготовкой, для закаленных сталей [сг] = 800... 1200 МПа; Ц7—сила зажима, Н; Еи Е2 — модули упругости соответственно материалов эксцентрика и соприкасающейся с ним детали приспособления или заготовки (для сталей Е = 2- Ю5...2,2х :ХЮ5МПа); рь |12 — коэффициенты Пуассона соответственно для материалов эксцентрика и контактирующего элемента (для сталей (1 = 0,25...0,3).

[а] = 0,415 КТЩгАГ,

откуда

Ьэ = 0,172№Е/(гэ[о]2).

Полученные расчетом размеры круглого эксцентрика \е, г, Ьд, гэ, Вэ] необходимо увязать с размерами по ГОСТ 9061—68.

В заключение необходимо установить зависимость между потребной силой зажима V? и моментом на рукоятке эксцентрика М = Рар1 (см. рис. 4.76). Из условия равновесия механизма следует, что сумма моментов всех действующих сил относительно оси поворота эксцентрика равна нулю, т. е.

РЩ)1-№е5та'-Щ{га + есо5а,)-К2р = 0,

где а'=180°—аэ; / — коэффициент трения в зоне контакта эксцентрика и заготовки (другим элементом сложного зажимного устройства приспособления).

Для получения упрощенного уравнения равновесия принимается: Я2~^; Гэ1=гэ{% ф^гэзт ф; зш а' + /соз а'«5т(а' + ф). С учетом гэ= (е — р)/зш ф

РпР/=№<?[1+зМа'+ф)].

Полученная приближенная формула позволяет определять значение приводного момента М = Рщ,1 с точностью до 10 %, что вполне допустимо. При заданном /

р _ Ге[1+'5ш(а' 4-ф)]1

По приведенному упрощенному уравнению можно определять / при заданной РПр или развиваемую существующим устройством силу I?7.

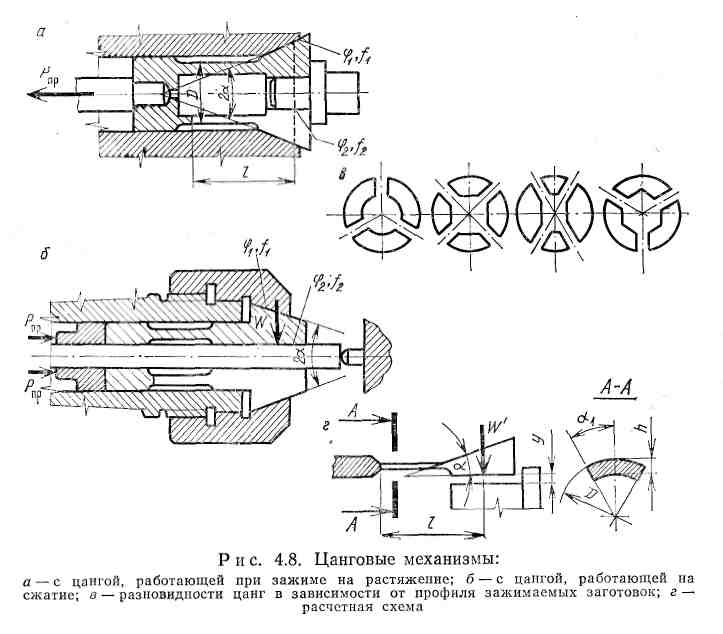

Центрирующие установочно-зажимные устройства выполняют одновременно функции установочных и зажимных элементов. Поэтому установочные элементы таких механизмов должны быть подвижными в направлении зажима, а для сохранения установочных свойств закон их относительного перемещения должен быть задан и реализован в конструкции приспособления с достаточной точностью. К самоцентрирующим устройствам относятся патроны (трехкулачковые, цанговые, клиноплунжерные, клиношариковые, мембранные, упругие с гидропластмассой); тиски с реечнозубчатым или винтовым механизмами; оправки с различными разжимными элементами. В качестве установочно-зажимных элементов устройств используются кулачки, цанги, шарики, гофрированные кольца, тонкостенные втулки, тарельчатые пружины и т. п.

В машиностроительном производстве наиболее часто используются трехкулачковые и цанговые патроны, различные оправки. Расчет трехкулачковых патронов в зависимости от конструк-

ции может сводиться к расчету одного или нескольких из рассмотренных выше механизмов.

Цангами называются разрезные пружинящие втулки, которые могут центрировать заготовки по внешним и внутренним цилиндрическим поверхностям. На рис. 4.8а, б приведены конструкции цанговых механизмов для центрирования заготовок по наружной поверхности. Продольные прорези превращают каждый лепесток цанги в консольно закрепленную балку, кото-

рая получает радиальные упругие перемещения при продольном движении за счет взаимодействия конусов цанги и корпуса. Так как радиальные перемещения всех лепестков цанги происходят одновременно и с одинаковой скоростью, то механизм приобретает свойство самоцентрирования. Число лепестков цанги зависит от ее рабочего диаметра й и профиля заготовок (рис. 4.8в). При с?5=:30 мм цанга имеет три лепестка, при 30<й<80 мм — четыре, при й(^80 мм — шесть лепестков. Для сохранения работоспособности цанги деформация ее лепестков не должна выходить за пределы упругой зоны. Это определяет повышенные

требования

к точности выполнения диаметра базовой

поверхности заготовки, который должен

быть выполнен не грубее 9-го квалитета

точности.

требования

к точности выполнения диаметра базовой

поверхности заготовки, который должен

быть выполнен не грубее 9-го квалитета

точности.

Каждый лепесток цанги представляет собой односкосный клин (рис. 4.8а, б, г). Поэтому для приближенного расчета силы тяги (привода) Рщ, цанги можно пользоваться формулами для расчета клина. Но рассчитанная таким образом сила тяги не будет полностью соответствовать фактически потребной силе Рпр, так как она должна затрачиваться и на деформацию лепестков цанги на величину у, равную половине зазора между цангой и заготовкой.

Силу тяги (привода) цанги Рпр при работе без упора можно определять по формуле

/%=(№+№')^(сс + Ф1),

где Т — потребная сила зажима заготовки, Н; I?7' — сила сжатия лепестков цанги для выбора зазора между ее губками и заготовкой, Н; а — половина угла конуса цанги, град; ф1—угол трения в стыке конических поверхностей цанги и корпуса, град.

Силу Ш' можно найти из рассмотрения зависимости прогиба консольно закрепленной балки (лепестка) с вылетом / (рис. 4.8г): у=У7'13/(ЗЕ1). Тогда для всех лепестков

№' = п(ЗЕ1у/Р),

где Е — модуль упругости материала цанги (можно принимать для стальных цанг Е = 2-105...2,2-105 МПа); / — момент инерции сектора сечения (тонкого кольца) цанги в месте заделки лепестка, мм4; у — стрела прогиба лепестка, мм: у = з/2 (здесь 5 — радиальный зазор между цангой и заготовкой); п — число лепестков цанги; / — длина (вылет) лепестка цанги от места заделки до середины конуса, мм.

Момент инерции сектора сечения лепестка цанги (рис. 4.8г) определяется по формуле

/ = — а, + 81П а, соз а, ,

8 \ «1 )

где О — наружный диаметр поверхности лепестка в месте сечения, мм; к— толщина стенки лепестка, мм; а\ — половина угла* сектора лепестка цанги, рад.

Если принять 5 = 2,2-105 МПа и у = з/2, то расчет М7' можно вести по формулам:

для трехлепестковой цанги Ш' = 600 (з03к/13),

для четырехлепестковой цанги №'= 200 (зОгк/1ъ).

При наличии осевого упора сила тяги (привода)

Рпр= (ТСЧТИ[*е(« + ф1) +*8Ф2Ь где ф2 — угол трения в контакте между цангой и заготовкой.

Рассчитывать Рпр можно по коэффициенту усиления, т. е.

Ац>.=*(Г+1Р')*У,

где ку — коэффициент усиления (передаточное отношение сил: ку— (117+ 1У")/Рпр), принимается по табл. 4.5.

4.4. ВЫБОР И РАСЧЕТ ПРИВОДОВ

Рассмотренные выше зажимные устройства могут приводиться в действие рабочим. Но нужно стремиться к замене ручного труда механизированным. Для этого в приспособлениях используются приводы, которые могут быть пневматическими, гидравлическими, пневмогидравлическими, магнитными, электромеханическими, центробежно-инерционными, от сил резания (энергия привода главного движения станков), от движущихся элементов станков. С применением механизированных приводов облегчается труд рабочих, создаются более стабильные по значению зажимные силы, обеспечивается возможность автоматизации процессов обработки, повышаются быстродействие приспособлений и производительность оборудования. Наиболее часто в приспособлениях используются пневматические, гидравлические, пнев-могидравлические, электромоторные приводы [2, 3, 5 — 7, 10, 14, 16, 24].

Пневматические приводы могут быть поршневыми, диафрагменными, сильфонными и вакуумными. Поршневые и диафрагменные пневмоприводы подразделяются: по схеме действия — на односторонние и двусторонние; по методу компоновки с приспособлением — на прикрепленные, встроенные и агрегатированные; по виду установки — на стационарные и вращающиеся; по количеству приводных систем — на одинарные и сдвоенные. В табл. 4.6 и 4.7 приведены параметры наиболее часто используемых пневмоприводов.

Схемы поршневых (пневмоцилиндры), диафрагменных (пнев-мокамеры) и сильфонных пневмоприводов показаны на рис. 4.9. В пневмоцилиндрах применяются уплотнения. Они необходимы в кольцевых зазорах между поршнем и цилиндром, штоком и крышкой и в неподвижных соединениях, где возможна утечка воздуха. В современных пневмоцилиндрах используются в основ-