ferma / Система СМЗСП включает комплекс универсальных сило

.doc

Система

СМЗСП включает

комплекс универсальных силовых

устройств, выполненных в виде обособленных

агрегатов и позволяющих в сочетании с

другими приспособлениями механизировать

и автоматизировать процесс закрепления

заготовок. Предназначена для использования

в условиях любого производства.

Система

СМЗСП включает

комплекс универсальных силовых

устройств, выполненных в виде обособленных

агрегатов и позволяющих в сочетании с

другими приспособлениями механизировать

и автоматизировать процесс закрепления

заготовок. Предназначена для использования

в условиях любого производства.

Совокупность всех систем приспособлений представляет единый комплекс технологической оснастки, применяемой для обработки заготовок во всех типах производств.

1.3. СТРУКТУРА ПРИСПОСОБЛЕНИЙ

Ввиду многообразия технологических процессов, конструктивных форм и размеров изготавливаемых деталей, типов станков и других факторов номенклатура применяемых приспособлений весьма разнообразна. Несмотря на большие различия в конструктивном оформлении, приспособления имеют практически одинаковую структуру, куда входят различные элементы, механизмы и детали.

Установочные элементы (опоры) служат для ориентации заготовки в пространстве, базирования заготовок и деталей при обработке, сборке и контроле. Опоры.могут быть неподвижными, подвижными, плавающими и регулируемыми. Неподвижные опоры жестко соединяются с корпусом приспособления, подвижные могут перемещаться по базе в процессе обработки заготовки или при установке ее в приспособление. В качестве примера подвижных опор могут служить опоры подвижного люнета токарного станка, плавающих — подвижный - (утопающий) палец или центр. Регулируемые (подводимые и самоустанавливающиеся) элементы играют роль дополнительных опор для повышения жесткости обрабатываемых в приспособлениях нежестких заготовок.

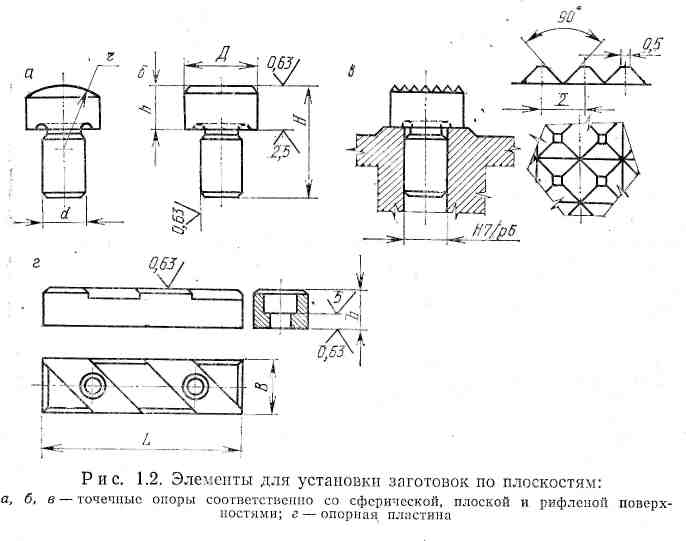

В качестве установочных элементов при базировании заготовок по плоскостям используют точечные неподвижные опоры со сферической, плоской и рифленой рабочими поверхностями (при использовании черных базовых поверхностей) и опорные пластины (при использовании обработанных базовых поверхностей). Выбор постоянных точечных опор осущест-' вляют по ГОСТ 13440--68... ГОСТ 13442—68, регулируемых — по ГОСТ 4084—68... ГОСТ 4085—68, самоустанавливающихся — по ГОСТ 13159—67. Опорные пластины выбирают по ГОСТ 4743—68.

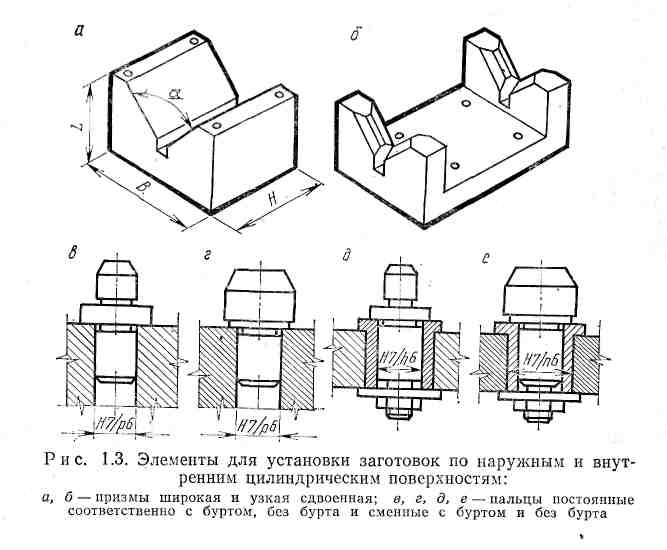

По внешним цилиндрическим поверхностям заготовки устанавливают в призмы (ГОСТ 12195—66... ГОСТ 12197—66), втулки и полувтулки, цанги, кулачки самоцентрирующих патронов (ГОСТ 2675—80, ГОСТ 3890—82 и др.) и подобные установочные и установочно-зажимные элементы; по внутренним — на рабочую поверхность различных оправок (ГОСТ 16211—70 и др.),

на пальцы (ГОСТ 12209—66... ГОСТ 12212—66), сухари, кулачки разжимных устройств и другие установочные элементы.

Для установки заготовок по центровым гнездам и фаскам отверстий используют различные по конструкции центры (ГОСТ 2576—79, ГОСТ 8742—75), для установки зубчатых колес по эвольвентным профилям — ролики, шары, витые пружины и другие элементы. Наиболее распространенные разновидности установочных элементов показаны на рис. 1.2 и 1.3. Чаще всего

в конкретном приспособлении используют несколько видов установочных элементов, так как базирование заготовок .обычно осуществляется не по одной базе, а по их комплекту. Количество этих элементов и их расположение в приспособлении выбирают в зависимости от требуемой точности ориентации и устойчивости заготовки согласно принятой в технологическом процессе схеме базирования.

Установочные элементы должны обладать повышенной изно состойкостью, длительное время сохранять свои размеры и относительное положение. Поэтому их изготавливают из углеродистых и легированных сталей (У7, У8, У10А, 65Г и др.) с закалкой до твердости 56...61 ГЩСЭ или из конструкционных сталей (15ХН, 20, 20Х и др.) с цементацией на глубину 0,8...1,2 мм и последующей закалкой до той же твердости. В ряде случаев их армируют твердым сплавом и другими материалами. Шерохова-

тость

рабочих поверхностей установочных

элементов соответствует чаще всего

параметру Р.а

= 2,5...0,32 мкм.

тость

рабочих поверхностей установочных

элементов соответствует чаще всего

параметру Р.а

= 2,5...0,32 мкм.

Кроме того, установочные элементы не должны ухудшать качество поверхностей деталей, стыки их должны быть достаточно жесткими. В целях упрощения и ускорения ремонта приспособлений установочные элементы следует выполнять легкосменными.

Зажимные элементы и устройства приспособлений предназначены для обеспечения надежного контакта базовых поверхностей заготовок с установочными элементами приспособлений и предупреждения смещения заготовки при обработке. В ряде случаев зажимные элементы одновременно выполняют функции установочных (кулачки, призмы и лепестки цанг в самоцентрирующих кулачковых, призматических и цанговых патронах, губки в тисках и т. п.).

Зажимные элементы и устройства приспособлений должны быть просты по конструкции, надежны в работе и удобны в обслуживании; обеспечивать равномерность распределения сил зажима (особенно при закреплении нескольких заготовок в многоместных приспособлениях); быть сменными и износостойкими; обладать достаточным ходом, обеспечивающим удобную установку и снятие заготовок; не должны вызывать деформации закрепляемых заготовок, смещения и порчи их поверхностей, не

должны самопроизвольно отключаться. Закрепление и открепление заготовок в приспособлении должно производиться с минимальными затратами сил и времени рабочего. Например, необходимое усилие на рукоятку (штурвал, маховик) для обеспечения ручного привода зажимного устройства не должно превышать 150 Н.

Наиболее распространены элементарные зажимные устройства — винтовые, клиновые, рычажные, эксцентриковые и цанговые. Чаще в приспособлениях используются сложные (комбинированные) устройства, состоящие из двух или нескольких элементарных.

Силовые приводы приспособлений обеспечивают воздействие зажимных элементов на закрепляемую заготовку с заданной силой и в определенном направлении. Наиболее распространены пневматические (поршневые, диафрагменные, пластинчатые и сильфонные) приводы с повышенным быстродействием, позволяющие регулировать и легко контролировать возбуждаемые ими силы закрепления и обеспечивающие их стабильность. Они просты в изготовлении и обслуживании, их работоспособность не зависит от температуры окружающей среды. Давление воздуха в пневмосистеме — 0,4...0,6 МПа.

Существуют также вакуумные пневмоприводы, однако их использование сдерживается необходимостью применения вакуумных одно- и двухступенчатых поршневых или струйных насосов (эжекторов), работающих с использованием сжатого воздуха.

Для обеспечения необходимых сил зажима малогабаритными устройствами применяют гидравлические, пневмо- и механо-гидравлические приводы. Силы зажима создаются при малых размерах гидроприводов за счет высокого давления жидкости в их гидросистеме (10 МПа и более).

Обеспечение надежных уплотнений подвижных соединений в таких приводах затруднено из-за большого давления жидкости (масла). Гидравлические приводы целесообразно использовать на гидрофицированных станках. Кроме того, используются электромагнитные, магнитные (с постоянными магнитами), электромеханические, центробежно-инерционные приводы и приводы от движущихся элементов станков и сил, возникающих при обработке, а также ручные приводы зажимных устройств.

Элементы для определения положения и направления инструментов служат для постановки обрабатывающего инструмента в требуемое положение (высотные и угловые установы); направления сверл, зенкеров, разверток, дориов, расточных борштанг и другого инструмента (кондукторные втулки); обеспечения заданной кинематики перемещения инструмента (копиры). Указанные элементы должны иметь повышенные точность и качество отделки, высокую износостойкость.

Корпусы

— базовые наиболее ответственные

элементы приспособлений, с помощью

которых все детали и устройства

приспособлений объединяются в единое

целое. Корпусы обеспечивают заданное

относительное расположение всех

элементов и устройств приспособления,

воспринимают силы обработки и зажима

заготовок. Их изготавливают из серого

чугуна (СЧ10, СЧ15 и др.), который обладает

хорошими демпфирующими свойствами;

высокопрочных сталей (СтЗ, Ст5, сталь

35Л, сталь 45 и др.);

Корпусы

— базовые наиболее ответственные

элементы приспособлений, с помощью

которых все детали и устройства

приспособлений объединяются в единое

целое. Корпусы обеспечивают заданное

относительное расположение всех

элементов и устройств приспособления,

воспринимают силы обработки и зажима

заготовок. Их изготавливают из серого

чугуна (СЧ10, СЧ15 и др.), который обладает

хорошими демпфирующими свойствами;

высокопрочных сталей (СтЗ, Ст5, сталь

35Л, сталь 45 и др.);

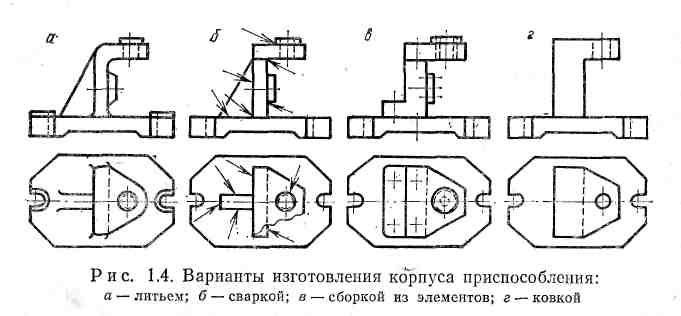

алюминиевых (АЛ6, АЛ9 и др.) и других легких сплавов; пластмасс и компаундов на базе эпоксидных смол и других конструкционных материалов. В зависимости от материала используют различные методы изготовления корпусов: литье (чугун, сталь, алюминиевые сплавы, эпоксидные смолы), ковка и штамповка (сталь, алюминиевые сплавы), вырезка из сортового материала (стальной и алюминиевый прокат, пластмассы), сварка (сталь, алюминиевые сплавы), сборка из отдельных элементов.

С учетом большого разнообразия изготавливаемых деталей, методов обработки и типов станков конфигурация корпусов приспособлений может быть самой разнообразной (в виде плит, угольников, сложной коробчатой формы и др.).

На рис. 1.4 показаны различные технологические варианты изготовления корпуса для одного и того же приспособления (после снятия напусков и припусков). Конфигурации заготовок сборного и кованого корпусов наиболее просты.

Значительное удешевление приспособлений и сокращение сроков их изготовления обеспечиваются за счет стандартизации корпусов и их заготовок. При наличии запаса стандартных заготовок различных типоразмеров можно быстро получить желаемую конструкцию корпуса путем их соответствующей доработки. На рис. 1.5 показаны некоторые типы стандартных заготовок корпусов (ГОСТ 1412—79).

Вспомогательные устройства и элементы служат для расширения технологических возможностей, повы-

шения быстродействия приспособлений, удобства управления ими и их обслуживания. К вспомогательным относятся поворотные и делительные устройства с дисками и фиксаторами; различные выталкивающие устройства (выталкиватели); быстродействующие защелки и откидные винты для крепления откидных элементов приспособлений (например, шарннрно установленных кондукторных плит); подъемные механизмы станочных приспособлений, обеспечивающие выполнение специаль-

ных технологических приемов; тормозные и прижимные устройства; рукоятки; сухари; шпильки; маховички; крепежные и другие детали.

С помощью поворотных, делительных и подъемных устройств, применяемых в многопозиционных приспособлениях, обрабатываемой заготовке придаются различные положения относительно станка. Делительные устройства состоят из дисков, закрепляемых на поворотных частях приспособлений, и фиксаторов (рис. 1.6). Наиболее просты в изготовлении, но наименее точны в работе шариковые фиксаторы. Они не воспринимают крутящих моментов при обработке. Фиксаторы кнопочного типа с цилиндрическими пальцами (выполняются по ГОСТ 13160— 67) могут воспринимать крутящие моменты от сил резания.

Для позиционной обработки деталей с такими же размерами баз можно использовать делительные стойки (ГОСТ 23152—78 Е). Специализированное делительное приспособление может быть использовано для позиционного сверления и фрезерования деталей типа втулок, колец, фланцев, базируемых по торцу и отверстию. На рис. 1.26 показано такое приспособление, налаженное для сверления радиальных отверстий во втулках. Наладки представляют собой сменные установочные пальцы 2 и

кондукторные плиты 4, закреп- ■^-л Д- ляемые на корпусе / приспо-

ШТ-^Г . 1 собления. Без кондукторных

Ш4-^ \ плит это приспособление мо-

• №^АЙ I еж—~~ -^ жет использоваться как фре-

^уЛуу//.^! |§\5ГГ~ зерное. Широко распростране-

д] ^||^^

И Щ-^. ны специализированные много-

"тВ) "г , шЗШВ В|Ж~1/ местные приспособления.

%^ЙЙ/ %[■'■' Щ^" Важная особенность СНП

'Ш^ЩаЛ ~Щ-' (по сравнению с УНП) состоит

3 \ 2.\ 1 в том' что каждым из них пред-

'""' ГТЛ определена единственно воз-

. I Дт"^ 1 можная схема базирования.

ь— 11 ' Дальнейшая работа по нор-

Рис' 1.26. Специализированное не- мализации и унификации базо-

реналаживаемое приспособление для ВЬ1Х устройств ЭТОЙ системы

сверления и фрезерования: позволит организовать их рас-

/-корпус; 2 -палец (наладка); 3 - Об- ШИПеННОв ПРОИЗВОДСТВО И ЗНЭ- рабатываемая заготовка; 4 — кондукторная • , ,

плита (наладка); 5 — делительное устрой- чительно повысить коэффици^ ство ент технологического оснаще-

ния операций в серийном производстве, отказаться от специальных базовых частей приспособлений для групповой обработки в мелкосерийном производстве.

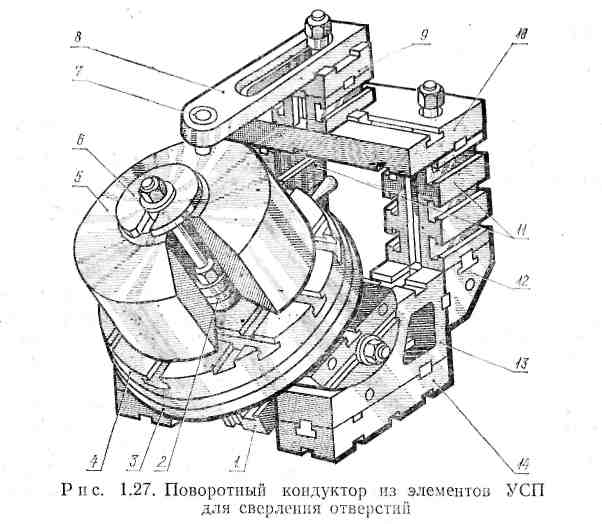

1.6. СИСТЕМЫ СПЕЦИАЛЬНЫХ ПРИСПОСОБЛЕНИЙ

Универсально-сборные приспособления (УСП) применяют для установки заготовок широкой номенклатуры при выполнении различных операций. Но для каждой операции собирают специальное по назначению приспособление из заранее подготовленных элементов (деталей и неразборных сборочных единиц), а после использования разбирают его. Детали и сборочные единицы УСП непрерывно находятся в обращении, многократно применяются для сборки различных приспособлений. Главным достоинством УСП является быстрота их сборки. За 2...3 ч без разработки чертежа можно собрать приспособление средней сложности для обработки заготовок по 9-му квали-тету точности. Проведение дополнительных работ по подналад-ке обеспечивает обработку по 7-му квалитету точности.

УСП предназначаются для использования на предприятиях единичного, мелкосерийного, серийного и опытного производств, но их целесообразно применять также в крупносерийном и массовом производствах при освоении новых видов изделий и совершенствовании отдельных деталей. Использование УСП позволяет оперативно переводить обработку деталей с перегруженного оборудования на менее загруженное. Для различных отраслей машиностроения разработаны, стандартизированы и централизованно изготовляются комплекты УСП трех типоразмеров, различающиеся размерами деталей, диаметром крепежа и шириной Т-образных пазов (ГОСТ 31.111.41—83 и ГОСТ 31.111.42—83). Комплект УСП состоит из восьми групп деталей и сборочных единиц: базовых, корпусных и опорных деталей, установочных, направляющих, прижимных, крепежных деталей и неразборных сборочных единиц различного назначения.

В приборостроении и машиностроении используются комплекты УСП-8 с шириной пазов и диаметром крепежных элементов 8 мм для обработки малогабаритных заготовок (220Х120Х ХЮО мм) и УСП-12 с шириной пазов и диаметром крепежных элементов 12 мм для обработки более крупных заготовок (700x400x200 мм). В настоящее время спроектированы и поставляются машиностроительным предприятиям два комплекта УСП-12: пусковой, состоящий из 2100 деталей и сборочных единиц, для одновременной сборки в среднем 15 приспособлений; расширенный, включающий 3100 деталей и сборочных единиц, для одновременной сборки 20 приспособлений.

Для тяжелого машиностроения производится комплект УСП-16 с шириной пазов и диаметром крепежных элементов 16 мм, предназначенный для обработки крупногабаритных деталей (2500x2500x1000 мм). В него входит 4300 деталей и сборочных единиц. Он дает возможность собирать одновременно около 20, а в течение года 900 приспособлений.

Конструкции УСП выполнены так, что позволяют собирать приспособления из деталей и сборочных единиц комплектов УСП-8, УСП-12, УСП-16. Кроме этого, стандартами предусмотрены переходные детали. ГОСТ 15549—70... ГОСТ 15577—70 предусматриваются конструкция и размеры дисков для круглых накладных универсально-сборных кондукторов, используемых во всех трех комплектах для сверления отверстий, расположенных по окружности определенного радиуса.

Разработка сборочных единиц механизированных быстродействующих зажимов и некоторых деталей позволяет создать профилированный комплект для станков с числовым программным упр!авлением и многооперационных станков.

УСП начали применять в 1947 г. Авторами этой системы являются В. С. Кузнецов и В. А. Пономарев. В основу создания УСП положены принципы долговечности, взаимозаменяемости, многократности применения и универсальности. Необходимость

реализации этих принципов предопределяет жесткие требования к выбору материала, точности изготовления и качеству отделки поверхностей элементов УСП.

Базовые и корпусные детали делают из хромоникелевой улучшенной стали 12ХНЗА. Эта сталь хорошо отливается, штампуется, механически обрабатывается. Детали из нее, подвергнутые цементации (на глубину 1,2...1,6 мм), закалке и шлифованию (до /?а = 0,16 мкм), имеют твердость поверхностного

слоя металла 59...63 НКСЭ, обладают высокой износо- и коррозионной стойкостью.

Опоры облегченные и проставки изготовляются из стали 20Х с цементацией на глубину 0,8.„1,2 мм. Ответственные габаритные размеры опор, проставок, призм, планок выполняются по 7-му квалитету точности под посадки Н71р6. Расстояния между параллельными пазами 60 мм задаются с точностью 0,03 мм (для комплекта УСП-12).

Допуски параллельности и перпендикулярности Т-образных пазов базовых деталей, составляющих основы компоновок, не должны превышать 0,01 мм на длине 200 мм (корпусных деталей— 0,01 мм на длине 100 мм). Допуски параллельности и перпендикулярности плоскостей, а также допуск прямолинейности поверхностей ответственных деталей должны быть не более 0,01 мм на длине 100 мм. Шероховатость сопрягаемых при

сборке поверхностей должна соответствовать К.а=0,63.„0,16 мкм. Нормы точности элементов УСП регламентированы ГОСТ 25346—82 и ГОСТ 25347—82.

Установочные элементы выполняют из стали У8А с закалкой до твердости 52.„56 НКСЭ; направляющие — из сталей 20, 20Х, 40Х; кондукторные втулки — 9ХС, а элементы диаметром более 20 мм — из стали 20Х с твердостью 61.„65 НКСЭ; зажимные элементы — из стали 20; крепежные — 38ХА и 40Х, неответственные детали — из стали 45.

Повышенная точность изготовления даже таких деталей, как планки, прихваты, гайки, винты, объясняется требованиями, предъявляемыми к точности монтажа компоновок, многократностью их использования. Применение легированных высококачественных материалов для подавляющего большинства деталей оправдывается необходимостью обеспечения их повышенной прочности и высокой износостойкости. Срок службы комплекта в 15.„25 тыс. деталей по опыту эксплуатации на ряде заводов составляет 20 и более лет. Комплект окупается за 2... 3 года.

На рис. 1.27 показан поворотный кондуктор для сверления равномерно расположенных по окружности отверстий в заготовке 5, которая базируется плоскостью и отверстием на плиту 4 и палец 2 и закрепляется с помощью быстросъемной шайбы 6. Плита 4 размещена на диске поворотно-делительного механизма, состоящего из поворотной головки 1, делительного диска 3 и фиксатора. Поворотная головка установлена в поворотных кронштейнах 13. Кондукторная планка 8 с втулкой 7 с помощью опор 9, 11, 12 и планки 10 прикреплена к кронштейнам 13 на опорах 14.

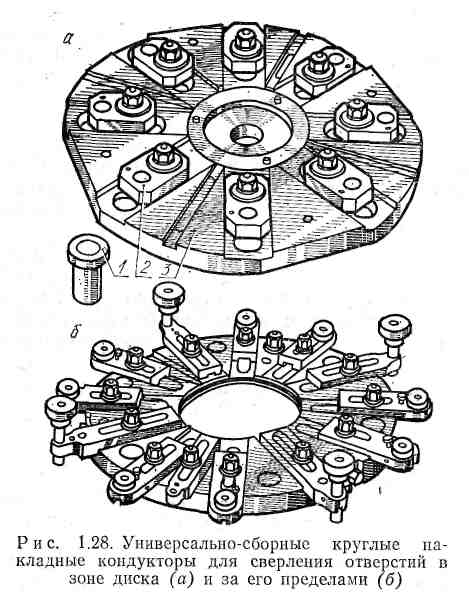

Универсально-сборные круглые накладные кондукторы (УСКНК) показаны на рис. 1.28. Диски 3 накладных кондукторов имеют пазы, в которые устанавливаются кондукторные планки 2 с отверстиями под кондукторные втулки /, а также пазы для установки планок с базирующими элементами. Кондукторные планки и планки для базирующих элементов крепятся болтами с гайками. Базирующий элемент нередко устанавливается в центральном отверстии диска. Для облегчения настройки кондуктора наружный и внутренний диаметры дисков выполняются по 7-му квалитету точности.

Комплект УСКНК состоит из дисков, различающихся размерами и количеством пазов. Пусковой комплект рассчитан на сборку 700 накладных кондукторов в год. Каждый из кондукторов* может переналаживаться на обработку группы деталей с отверстиями диаметром определенного диапазона. При этом переналадка кондуктора занимает в 4...5 раз меньше времени, чем его сборка.

Для обработки отверстий, расположенных по прямоугольному контуру, разработан набор каркасных планок, соединитель-

ных планок и угольников, опор, втулок и других деталей. Каркасы кондукторов собирают из планок различной длины с Т-образными пазами. Для придания жесткости применяют угольники и соединительные планки. Такие кондукторы принято называть универсально-сборными прямоугольными накладными кондукторами (УСПНК). При сборке УСПНК используют детали комплекта УСП-12, что дает возможность собирать до 800 приспособлений в год.

Сборно-разборные приспособления (СРП) рентабельно применять в условиях серийного (крупносерийного) производства изделий, имеющих большое число модификаций, с периодом выпуска до 2,5 лет.

Как и УСП, система СРП основывается на нормализации элементов. Однако здесь стандартизируются главным образом функциональные сборочные единицы (зажимные, установочные, корпусные, подвижные губки, планшайбы, оправки и патроны) и некоторые детали (неподвижные губки, немеханизированные прямоугольные и круглые плиты, подставки к опорам). В окончательном виде эту систему предполагается полностью регламентировать государственными стандартами.

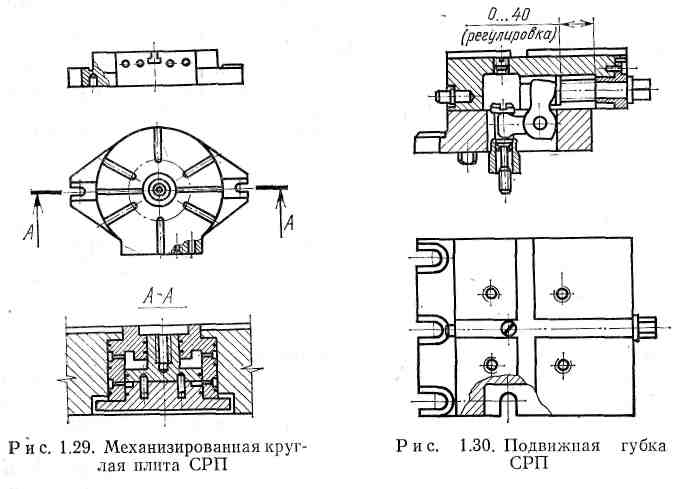

В СРП предусмотрены два типа прямоугольных плит (ГОСТ 21676—76), которые отличаются наличием или отсутствием вмонтированных гидроцилиндров, а также два типа круглых плит (ГОСТ 21677—76). Механизированная круглая плита показана на рис. 1.29.

Для компоновки приспособлений тискового типа на прямоугольных плитах предусматривается использование неподвижных и подвижных губок. Подвижные губки (рис. 1.30) могут

устанавливаться только на механизированные плиты, так. как приводятся в действие от гидроцилиндров с тянущим усилием до 25 кН и толкающим — до 30 кН при давлении в гидросистеме 10 МПа. Для образования различных корпусов приспособлений предназначаются угольники, которые устанавливаются на плиты. Примеры конструкции угольников показаны на рис. 1.5 и, к, л.

Функции зажимных механизмов могут осуществляться ручными и механизированными зажимами тринадцати типов. На рис. 1.31 изображен гидравлический поворотный зажим с регулируемой опорой. Прижим крепится в Т-образных пазах плит. Кроме этого, для зажима заготовок могут использоваться гидравлические прижимные блоки по ГОСТ 21684—76.

Типы и основные размеры подводимых, регулируемых, универсальных опор приводятся в ГОСТ 21683—76. Токарные СРП собираются на планшайбах (ГОСТ 21686—76). Заготовки базируются в сменных наладочных элементах, устанавливаемых

При сборке оригинальных компоновок СРП приходится ис пользовать до 20 % деталей, изготовляемых индивидуально на предприятии. Эти детали, как и стандартные детали и сбороч- .. I .. ные единицы, можно устанав-

'^Т77гш—ШтятттТТТЯТШЛ ливать и крепить при сборке

ШШ//к ъШШШхШ' приспособлений в Т-образных

1Щ}^е^1^|^2Ж^'сЁз пазах прямоугольных и круг-

•8*1 %л_ лых плит, а также на угольни-

гн я гга1етйчии1ш ках и стоиках или при помощи

1Н жЖ1 Шж пальцев, базовых и резьбовых

\Ш1 ЦГ^ЖЙ 1|Р|1нр1- отверстий.

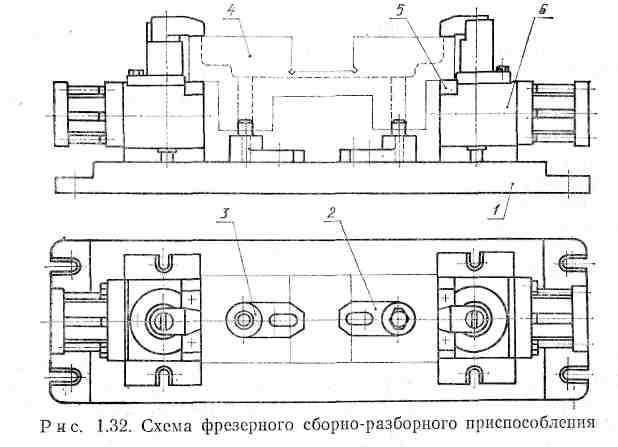

х |р\\!^л:^СЦ|^М На рис. 1.32 показано меха-

\ ф-^ш2/^л^Щ^к,- визированное фрезерное при- ^г-^^^^^^р^^^Еэ способление для обработки [__?р заготовок типа корпусов. На

5511^29 базовой плите / посредством

I ______ пазов и болтов закреплены две

_____]___-_2^§ч *\ сборочные единицы 2 я 3 с

Т~ >^__Г | \\ \ установочными, элементами в

_. !_./7/Тм: —,._1 <Н|-~У виде Цилиндрического и сре-

1 х^ч^ ■ ')) / занного (ромбического) паль-

> ! ^^1^—^^Л-^у / пев. Заготовка 4 устанавлива-

*^^^— ется на пальцы и плоскости

й , „ и. о - гг,п пластин 5, закрепляется гид-

Рис 1.31, Зажимное устройство СРП г 2 ^

с гидравлическим приводом равлическими устройствами 6

с поворотными прихватами. В случае необходимости данное приспособление может быть разобрано на элементы, из которых может быть скомпоновано новое приспособление для обработки другой заготовки.

СРП, несмотря на определенное сходство с УСП (сборка из стандартных элементов, многократность использования как специальных приспособлений), существенно отличаются от них. Так, СРП собирают обычно на период выпуска определенного изделия. После обработки партии заготовок приспособление снимают со станка и хранят до запуска в обработку новой партии, разбирают его только при смене объекта производства. Поэтому требования к износостойкости сборочных единиц и деталей этой системы значительно ниже, чем к износостойкости деталей УСП. Твердость поверхностного слоя деталей СРП не должна превышать 36 НРСЭ. Для их изготовления применяют более дешевые материалы. Так, плиты, угольники, губки, подставки выполняют из высокопрочного чугуна ВЧ50-2 или сталей 45 и 20.

Если детали СРП дорабатывают при сборке, то в плитах, планшайбах и угольниках разрешается делать крепежные и базовые отверстия, обработку базовых и рабочих поверхностей. Шероховатость поверхностей деталей должна соответствовать Яа= 1,25...0,63 мкм. Пазы и базовые отверстия деталей СРП обрабатывают по 7-му квалитету точности. Допуск симметричности расположения центрального отверстия диаметром 40Я7 или 50Я7 относительно общей продольной оси прямоугольных

плит и рядов базовых отверстий (72 отверстия), параллельных продольной оси,— не более 0,02 мм.

Изготавливаются детали нормальной и повышенной точности. Допуски плоскостности, радиального биения, параллельности плоскостей в деталях нормальной точности должны быть выдержаны по пятой, а в деталях повышенной точности по четвертой степеням точности (СТ СЭВ 636—77). Предельные отклонения угловых размеров между поверхностями с параметром шероховатости Ка= 1,25...0,63 мкм — по четвертой степени точности. Допуск перпендикулярности осей установочных (базовых) отверстий (пальцев) относительно плоских базовых поверхностей—не более 0,01 мм, а резьбовых отверстий — не более 0,5 мм на длине 100 мм. Оптимальное содержание углерода в поверхностном слое цементированных деталей — 0,8...1,1 % при толщине слоя не менее 0,8 мм.