Fox / Гидравлика (КП) / ГИДРАВЛИКА

.docФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

«ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Машиностроительный факультет

Кафедра АРМ

Гидравлика, гидро- и пневмопривод

Курсовой проект

Проектирование принципиальной гидравлической схемы

КП.ТАМП.4А12.053.ПЗ

Выполнил:

студент гр. 4А12

Мельников Е.Ю.

Проверил:

ассистент

Буханченко С.Е.

Томск 2004

Задание №5 Вариант 3

Привод

вращения. Привод

кантователя. Привод

захвата. Гидростанция. Спроектировать гидросхему привода кантователя-транспортера.

Последовательность работы механизмов 3-2-1-…-1-3-2-1-3-…

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ЗП |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Разраб. |

Мельников |

|

|

Задание на проектирование |

Лит. |

Лист |

Листов |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Пров. |

Буханченко |

|

|

У |

|

|

1 |

1 |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

ТПУ МСФ Группа 4А12 |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Н.контр. |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Утв. |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Техническое задание

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ТЗ |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Разраб. |

Мельников |

|

|

Техническое задание |

Лит. |

Лист |

Листов |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Пров. |

Буханченко |

|

|

У |

|

|

1 |

3 |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

ТПУ МСФ Группа 4А12 |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Н.контр. |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Утв. |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Техническое задание на разработку принципиальной гидравлической схемы

Разработка принципиальной гидравлической схемы ведется с целью создания отдельного автоматизированного рабочего места, что в свою очередь позволит снизить себестоимость и трудоемкость изготовления заготовок, деталей и изделий.

Разработка ведется на основании изучения состава современного станочного оборудования и дополнительных устройств, предназначенных для автоматизации производственного процесса. При использовании технической литературы, современных журналов и электронных каталогов выпускаемой продукции передовых заводов-изготовителей.

Установка должна содержать следующие узлы и системы: - привод вращения; - привод кантователя - привод захвата - гидростанцию

4.2.1. Привод вращения: - угловые скорости вращения вала гидромотора: 1=40 рад/с, 2=20 рад/с, 3=25 рад/с, 4=3,2э рад/с; - крутящие моменты обеспечиваемые гидромотором: Мmin=50 кг∙м/рад, Мmax=1600 кг∙м/рад; 4.2.2. Привод кантователя: - угловые скорости вращения вала гидромотора: 1=4 рад/с, 2=0,1 рад/с; - крутящие моменты обеспечиваемые гидромотором: Мmin=25 кг∙м/рад, Мmax=8000 кг∙м/рад; 4.2.3. Привод захвата: - скорость подачи масла: Vmax=5 cм/c; - усилие, создаваемое гидроцилиндром: Pmax=4000 кгс;

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

2 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.3.1. Все узлы и системы установки должны работать без заеданий и ударов. 4.3.2. В наиболее ответственных местах должны быть предусмотрены предохранительные устройства от перегрузок. 4.3.3 Электрооборудование и электродвигатели должны быть защищены от попадания влаги по категории »Правил устройства электроустановок (ПУЭ)» ,утвержденных Госэнергонадзором. 4.3.4. Конструкцция проектируемых узлов и систем должна исключать их поломку при сбое программы и в других нештатных ситуациях. 4.3.5 Уровень шума на рабочем месте не должен превышать значений, установленных по ГОСТ12.003-83.

4.4.1. Конструкция узлов и систем установки должна быть технологичной при изготовлении, эксплуатации и ремонте. 4.4.2 Составные части узлов и систем установки должны быть доступны для технологического обслуживания и ремонта.

Все используемые измерительные устройства и датчики должны быть отградуированы, и пройти соответствующую аттестацию.

При проектировании установки необходимо стремиться к максимальной унификации и стандартизации проектируемых узлов систем деталей и покупных изделий, а также использовать не менее 25% стандартных изделий.

4.7.1. Внешний вид готовой продукции должен удовлетворять современным требованиям технической документации. 4.7.2. Установка органов управления и усилия, прикладываемые к ним человеком, должны соответствовать эргономическим требованиям.

По основным техническим характеристикам и технико-экономическим показателям проектируемые узлы и системы установки не должны уступать подобным образцам данного класса оборудования и находиться на уровне современных зарубежных образцов.

Выбор дорогостоящих материалов и сырья используемых в стандартных гидроэлементах должен быть строго обоснован.

Срок окупаемости затрат на разработку и освоение принципиальной гидравлической схемы не должен превышать 1 года |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

3 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Аннотация. В данной разработке принципиальной гидравлической схемы был произведен расчет узлов привода кантователя-транспортера. Приведены необходимые расчеты для проектирования установки.

В литературе указаны основные источники разработки и проектирования. В приложении приведены чертеж разработанной принципиальной гидравлической схемы и сборочный чертеж гидроэлемента – Щелевой фильтр..

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

1 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Содержание.

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

2 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Введение. Применение гидроприводов позволяет упростить кинематику машин, снизить металлоемкость, повысить точность , надежность и уровень автоматизации. Широкое использование гидроприводов определяется рядом их существенных преимуществ перед другими типами приводов и прежде всего возможностью получения больших усилий и мощностей при ограниченных размерах гидродвигателей. Гидроприводы обеспечивают широкий диапазон бесступенчатого регулирования скорости, возможность работы в динамических режимах с требуемым качеством переходных процессов, защиту системы от перегрузки и точный контроль действующих усилий. С помощью гидроцилиндров удается получить прямолинейное движение без кинематических преобразователей, а также обеспечить определенное соотношение скоростей прямого и обратного ходов. Гидроприводы имеют и недостатки, которые ограничивают их использование в станкостроении. Это потери на трение и утечки, снижающие КПД гидропривода и вызывающие разогрев рабочей жидкости. При правильных конструировании, изготовлении и эксплуатации гидроприводов их недостатки могут быть сведены к минимуму. Для этого нужно знать хорошо унифицированные узлы станочного гидропривода, централизованно изготовляемые специализированными заводами, а также типовые узлы специального назначения. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

3 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Расчет гидроцилиндров производим по двум параметрам: максимальной нагрузке, действующей на на гидроцилиндр Рмах и максимальной скорости течения жидкости в трубопроводе Vmax

Площадь поршня:

где Рмах - максимальная сила подачи, Н; Рраб - рабочее давление, Па. Рраб выбираем из установленного ряда номинальных давлений [2, с.44]

Принимаем

рабочее давление

Тогда:

Определим расчетный диаметр поршня:Dрасч:

Из установленного ряда [2, с.44] выбираем стандартный диаметр поршня D=100 мм. Выбираем гидроцилиндр для зажимных и фиксирующих устройств агрегатных станков и автоматических линий на Рном=10 МПа по ОСТ2 Г29-1-77 (ТУ2-053-1652-83) Шифр обозначения гидроцилиндра [2, с.53]:

где 1- тип цилиндра (с односторонним штоком); 100 - диаметр поршня, мм; 400 - ход поршня, мм. Основные параметры:

Давление настройки редукционного клапана в приводе механизма установки и снятия заготовки Р=10 МПа, т.к. необходимо обеспечить всего одну нагрузку Рмах=40000 Н. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

4 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2. Привод вращения.

Расчет гидромоторов производим по трем параметрам: рабочему объему q, максимальной (nmax) и минимальной (nmin) частотам вращения вала гидромотора. Расход жидкости на 1 радиан:

где Mmax - максимальный крутящий момент гидромотора, Н∙м; Рн - номинальное давление, Н. Рн выбираем из установленного ряда номинальных давлений [2, с.44]: Принимаем номинальное давление Рн=12,5 МПа.

Ммах=1600

Рабочий объем гидромотора:

Предельные частоты вращения вала гидромотора определяются по зависимостям:

где

1

,

4

-

предельные угловые скорости вращения

вала гидромотора,

1 =40 ; 4=3,2 ; Тогда:

Выбираем высокомоментный радиально-поршневой гидромотор типа МРФ по ТУ 2-053-1801-86 [2, c.65]. МРФ применяется в приводах механизмов, требующих значительных крутящих моментов при ограниченной частоте вращения. Шифр обозначения гидромотора [2, с.67]: МРФ-160/25М1, где 160 - рабочий объем, см3, Основные параметры:

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

5 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3. Привод кантователя

Расчет гидромотора производим в той же последовательности, что и для привода вращения. Из установленного ряда номинальных давлений [2, с.44] принимаем давление: Рн=12,5 МПа. Ммах=8000 Расход жидкости на один радиан:.

Рабочий объем гидромотора:

Предельные угловые скорости вращения вала гидромотора: 1 =4 ; 2=0,1 ; Предельные частоты вращения вала гидромотора определяются по зависимостям:

Выбираем высокомоментный радиально-поршневой гидромотор типа МРФ по ТУ 2-053-1801-86 [2, c.65] Шифр обозначения гидромотора [2, с.67]: МРФ-400/25М1, где 400 - рабочий объем, см3, |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

6 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Основные параметры:

Для обеспечения минимальной частоты вращения применим редуктор с передаточным отношением:

Принимаем i=5,6 [4, с.36] При этом частота вращения гидромотора составит:

Максимальный расход:

4. Подбор насосной станции.

Насосные установки представляют собой совокупность одного или нескольких насосных агрегатов и гидробака, конструктивно оформленных в одно целое. Как правило, насосные установки комплектуются гидроаппаратурой (предохранительными, обратными клапанами и др.), манометрами и кондиционерами рабочей среды (фильтрами, системами торможения) Рабочую установку выбираем по двум параметрам: максимальному рабочему давлению Pmax, [МПа] и максимальной скорости подачи масла насосом Q, [л/мин].

В нашем случае: Pmax=12,5 МПа (приводы вращения и кантователя) Qmax=61,2 л/мин (привод вращения) Выбираем насосную станцию типа С:

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

7 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

где 3 - исполнение по высоте; К - с кожухом (закрытый шкаф); С - тип насосной установки; 160. - вместимость бака, [л].; 1 - исполнение бака с отсеком для смазки; В- с теплообменником; РГ1 - горизонтальный с регулируемым насосом НПлР; 12. - номинальное давление насоса 12,5 МПа; 63. - номинальная подача насоса, [л/мин]; 7,5 - номинальная мощность электродвигателя, кВт; - основное исполнение по шуму; М1 - тип первого гидроаппарата предохранительного блока МПГ54-3; 2 - диамеир условного прохода 20 мм.; 3 - номинальное давление настройки гидроаппарата 10 МПа; -без электроразгрузки; УХЛ4 - климатическое исполнение УХЛ, категория размещения 4.

.

5. Подбор регулирующей аппаратуры.

5.1. Редукционные клапаны непрямого действия (3 шт.)

Шифр обозначения клапана по ТУ 2-053-5749043-003-88 [2, с.122]:

где 20 - диаметр условного прохода, [мм]; 10 - исполнение по номинальному давлению настройки, [МПа]; 1к - исполнение по присоединению резьбовое с конической резьбой; УХЛ4 - климатическое исполнение УХЛ, категория размещения 4.

5.2. Дроссели/регуляторы расхода (7 шт.)

Шифр обозначения регулятора расхода с обратным клапаном по ТУ 2-053-1790-88 [2, с.133]:

где М - международные присоединительные размеры; ПГ55-3 - обозначение по классификатору станкостроения; М - модернизированный..

5.3. Гидрораспределители типа В10 ГОСТ 24679-81.

Шифр обозначения двухпозиционного гидрораспределителя по Схеме 573 (6 шт.) [2, с.85]:

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

8 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

где В - гидрораспределитель золотниковый; Е - вид управления: электрическое; 10. - диаметр условного прохода, [мм]; 573/ - номер схемы в соответствии с [2, табл.4.1.]; ОФ. - способ установки золотника: без пружинного возврата с фиксатором; В220- величина переменного тока, [В]; УХЛ4 - климатическое исполнение УХЛ, категория размещения 4. Шифр обозначения трехпозиционного гидрораспределителя по Схеме 44 (3 шт.) [2, с.85]:

где В - гидрораспределитель золотниковый; Е - вид управления: электрическое; 10. - диаметр условного прохода, [мм]; 44/ - номер схемы в соответствии с [2, табл.4.1.]; - способ установки золотника: с пружинным возвратом; В220- величина переменного тока, [В]; УХЛ4 - климатическое исполнение УХЛ, категория размещения 4. Шифр обозначения трехпозиционного гидрораспределителя по Схеме 64 (3 шт.) [2, с.85]:

где В - гидрораспределитель золотниковый; Е - вид управления: электрическое; 10. - диаметр условного прохода, [мм]; 64/ - номер схемы в соответствии с [2, табл.4.1.]; - способ установки золотника: с пружинным возвратом; В220- величина переменного тока, [В]; УХЛ4 - климатическое исполнение УХЛ, категория размещения 4.

6. Расчет трубопровода

Соединение медных, алюминиевых и латунных труб чаще всего применяются в системах низкого (до 2,5 МПа) давления. Медные трубы легко монтируются на станке, однако с течением времени они теряют эластичность и могут лопаться в результате усталости при вибрационных нагрузках. Медные трубы легко подвержены механическим повреждениям; они ускоряют окислительные процессы в масле, сокращая срок его службы. Для станков серийного производства предпочтительно применять Стальной трубопровод. Принимаем материал трубы Сталь 20 [2, с.31]. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

9 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

6.1. Определение внутреннего диаметра трубопровода

Внутренний диаметр трубопровода:

где Q - максимальный расход на рассматриваемом участке магистрали, л/мин; VM - регламентированная скорость течения рабочей жидкости, м/с; VMн =4 м/с -для напорных магистралей; VMс =2 м/с -для сливных магистралей; Напорная магистраль:

Сливная магистраль:

6.2. Определение минимальной толщины стенок трубопровода для напорной и сливной магистралей

Толщина стенки трубопровода:

где P – номинальное давление на проектируемом участке, МПа; di – внутренний диаметр трубопровода, мм; В- предел прочности материала трубопровода (для Стали 20 В=160 МПа); k- коэффициент безопасности (k=4…8); Принимаем k=6. Напорная магистраль:

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

10 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сливная магистраль:

6.3. Определение наружного диаметра трубопровода

Наружный диаметр трубопровода:

Выбираем трубы по ГОСТ 8734-75 [2, с.309]:

1.

Труба

Расшифровка: Труба бесшовная холоднодеформированная с наружным диаметром 15 мм, нормальной точности, толщиной 2,5 мм, мерной длины 3200 мм из Стали 20 (группы В) ГОСТ 8733-87.

2.

Труба

3.

Труба

4.

Труба

5.

Труба

6.

Труба

7. Выбор сорта масла

В гидроприводах машин, предназначенных для работы в стабильных температурных условиях, обычно применяют рабочие жидкости минерального происхождения с диапазоном вязкости при температуре 500С примерно 10…40 сСт, а именно: трансформаторное, веретенное АУ, индустриальное, турбинное и другие масла. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

11 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Применение менеее вязких жидкостей приводит к увеличению утечек, а более вязких – к увеличению гидравлических потерь. [3, с.414] Исходя из вышесказанного выбираем масло минеральное И-30А [2, с.12], которое изготовлено из нефти, подвергнутой глубокой селективной очистке, содержит антиокислительную, противопенную, антикоррозионную и противоизносную присадки.

50

= 28 - 33

ρ

= 890

8. Определение числа Рейнольдса

где Q – расход масла, л/мин; d – наружный диаметр трубопровода, мм; V – вязкость масла, мм2/с. Re>2200 - поток турбулентный; Re<2200 - поток ламинарный. Напорная магистраль:

Сливная магистраль:

Вторая ветвь напорной магистрали имеет турбулентный режим течения. Все остальные ветви – ламинарный режим течения.

9. Расчет потерь давления в трубопроводе [2, с.389]

Для ламинарного режима течения потери давления в трубопроводе::

Для турбулентного режима течения:

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

12 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

где L – общая длина участка проектируемого трубопровода, м; d – внутренний диаметр трубопровода, мм; Q – поток (расход) масла для расчитываемого привода, л/мин; - вязкость масла (=30 мм2/с); Привод захвата Потери в напорной магистрали: Q=Q1=23,55 л/мин; d=d1=11,2 мм; L=0,4+1,3+0,5+0,3+0,4=2,9 м; Тогда:

Потери в сливной магистрали: Q=Q1=23,55 л/мин; d=d4=15,8 мм; L=0,4+4∙0,8+4∙0,2+4∙0,8+1,3=8,9 м; Тогда:

Привод вращения Потери в напорной магистрали: Q=Q2=61,2 л/мин; d=d2=18 мм; L=0,4+2∙0,3+0,5+0,3+0,4=2,2 м; Тогда:

Потери в сливной магистрали: Q=Q2=61,2 л/мин; d=d5=25,5 мм; L=0,4+2∙0,6+2∙0,4+2∙0,7+0,8=4,6 м; Тогда:

Привод кантователя Потери в напорной магистрали: Q=Q3=15,28 л/мин; d=d3=9 мм; L=0,4+0,9+0,5+0,3+0,5=2,6 м; Тогда:

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

13 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Потери в сливной магистрали: Q=Q3=15,28 л/мин; d=d6=12,7 мм; L=0,5+0,3+0,3+0,4+1=2,5 м; Тогда:

10. Расчет месных потерь давления

Месные потери давления регламентированы для всех элементов гидроприводов. Выпишем значения потерь для выбранной гидроаппаратуры.

Для гидрораспределителей месные потери давления зависят от расхода масла [2, с.78].

Расчитаем местные потери для напорной и сливной магистралей каждого привода. Привод захвата

Напорная

магистраль:

Сливная магистраль:

Привод вращения

Напорная

магистраль:

Сливная магистраль:

Привод кантователя

Напорная

магистраль:

Сливная магистраль:

Основные потери давления происходят на гидроэлементах, т.к. они значительно превышают потери давления в трубопроводе.

11. Определение площадей настройки дросселей

где Q – расход масла в каждой линии дросселирования, л/мин;

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

14 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

fдр – площадь настройки дросселя, мм2; p – рабочее давление, МПа; Тогда:

Привод захвата Q=Sy∙V, где Sy – уточненная площадь поршня, мм2; V – скорость подачи жидкости в каждую линию дросселирования, см/с; Для дросселя поз.1.

Привод вращения Q=q∙n, где q – рабочий объем гидромотора, см3; n – частота вращения вала гидромотора, об/мин;

где - угловая скорость вращения вала гидромотора, рад/с; Тогда:

Для дросселя поз.2.

Для дросселя поз.3.

Для дросселя поз.4.

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

15 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для дросселя поз.5.

Привод кантователя Рассчитаем площади дросселирования по той же методике, что и для привода вращения.

Для дросселя поз.6.

Для дросселя поз.3.

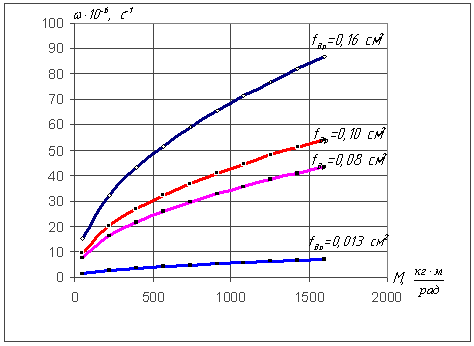

12. Расчет регулировочной и механической характеристик.

Проводим расчет характеристик дли привода вращения

Регулировочная характеристика =f(M), fдр=const.

где - угловая скорость вращения вала гидромотора, 1/с;

-

вязкость масла (=35

fдр – площадь дросселирующей щели, мм2; q – рабочий объем гидромотора, мм3; - плотность масла (ρ = 890 ); M – крутящий момент на валу гидромотора, Н∙м; – расход жидкости на 1 радиан, см3/рад; Составим уравнение для построения, подставив в исходное выражение значения констант (, q, , , и fдр для каждой из характеристик)

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

16 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Тогда:

При построении pн=125 атм., Mmin=50 , Mmax=1600 .

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

17 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

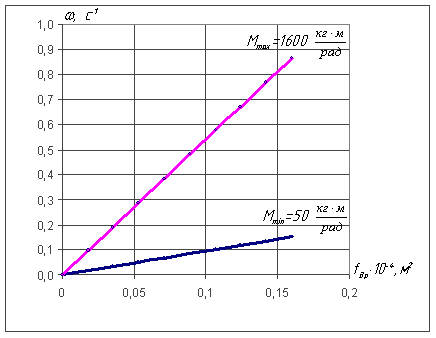

Механическаяя характеристика =f(fдр), Mmin,max=const.

Для построения механической характеристики используем то же выражение, что и для построения регулировочной. Составим уравнение для построения, подставив в исходное выражение значения констант (, q, , , и Mmin,max для каждой из характеристик)

Тогда:

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

18 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

13. Принцип работы фильтра щелевого .

Фильтр

щелевой по ГОСТ 21329-75:имеет

фильтрующий пакет, состоящий из набора

основных 8 и промежуточных 9 пластин.

Фильтр исполнения 1 по конструкции

состоит из стакана 1, крышки 2, оси 3,

стойки 10 с закрепленными на ней

скребками 11, рукоятки 4, уплотнений 5

и 6 пробки 7, служащей для слива

загрязнений. Из отверстия

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

19 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Заключение

В результате проделанной работы была спроектирована гидросхема привода кантователя-траспортера. Рассчитаны основные характеристики и построены графики зависимостей (регулировочная и механическая). По рабочему давлению гидроприводы получились низкого давления (4 МПа). Предполагая условия работы данных приводов, можно порекомендовать для него использование в системах с ЧПУ. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

20 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Список литературы

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

21 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

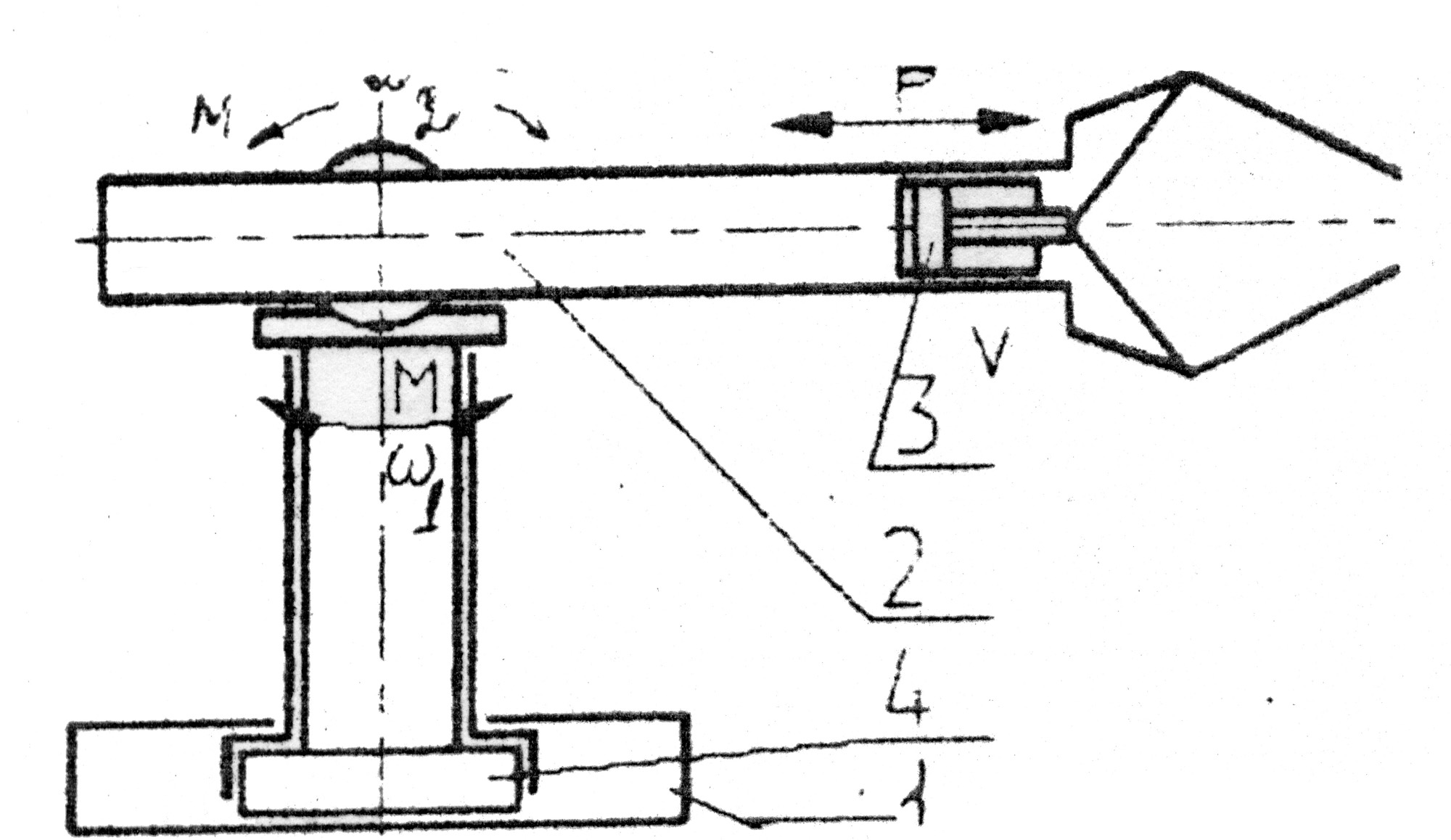

Приложение 1 Гидросхема привода кантователя-транспортера

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КП.ТАМП.4А12.053.ПЗ |

Лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

22 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

;

; ;

; ;

; ;

; ;

; ;

;