Fox / Всякая Хуйня / от ВАНИ / ГАП / !!!Мои Рефераты / гл8-Юра

.docФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

Томский политехнический университет

Кафедра ТАМП

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ МОДУЛИ

Реферат по предмету «Гибкое автоматизированное производство»

Выполнил: студент группы 4420

Бессонов П.Ю.

Проверил: профессор, доктор техн. наук

Мартынов А. К.

Томск 2006г.

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ МОДУЛИ

Основой, нижним уровнем в иерархии гибкой производственной системы (ГПС), её технологическими ячейками являются гибкие производственные модули (ГПМ). Под ГПМ понимается комплекс технологических, технических, программных и организационных средств, предназначенный для обработки деталей в автоматизированном режиме с минимальным участием человека. Кроме функции обработки деталей ГПМ выполняет в автоматическом режиме загрузку заготовок в зону резания из какого-либо накопителя, выгрузку обработанных деталей из зоны резания в накопитель, частичный или полный контроль точности обработки и другие функции. Применительно к механообработке основой ГПМ является станок с ЧПУ, оснащённый дополнительными технологическими и техническими средствами.

Традиционная структура гибких производственных модулей включает оборудование с ЧПУ и робот, управляемые от ЭВМ, накопитель деталей и группу устройств, обеспечивающих автоматическое выполнение вспомогательных технологических операций. В группу технологических устройств входят: механизм автоматического открывания и закрывания защитного экрана, устройство удаления стружки с базовых поверхностей токарного патрона или зажимного приспособления, устройство контроля износа режущего инструмента, и кантователь, обеспечивающий обработку деталей с двух сторон и т.д. При этом “безлюдная” технология и необходимость гибкости предъявляют определённые требования ко всем элементам, входящим в состав обрабатывающей ячейки. Эти требования могут быть условно разделены на основные, достаточные для осуществления “безлюдного” функционирования ячейки, и дополнительные, определяющие длительность ”безлюдной” работы и степень гибкости, т.е. возможность перестройки по программе на различные типоразмеры обрабатываемых деталей. Примером токарного ГПМ может служить ГПМ на базе СТП 220, который предназначен для обработки деталей типа тел вращения в полностью автоматическом режиме в условиях гибкой производственной системы.

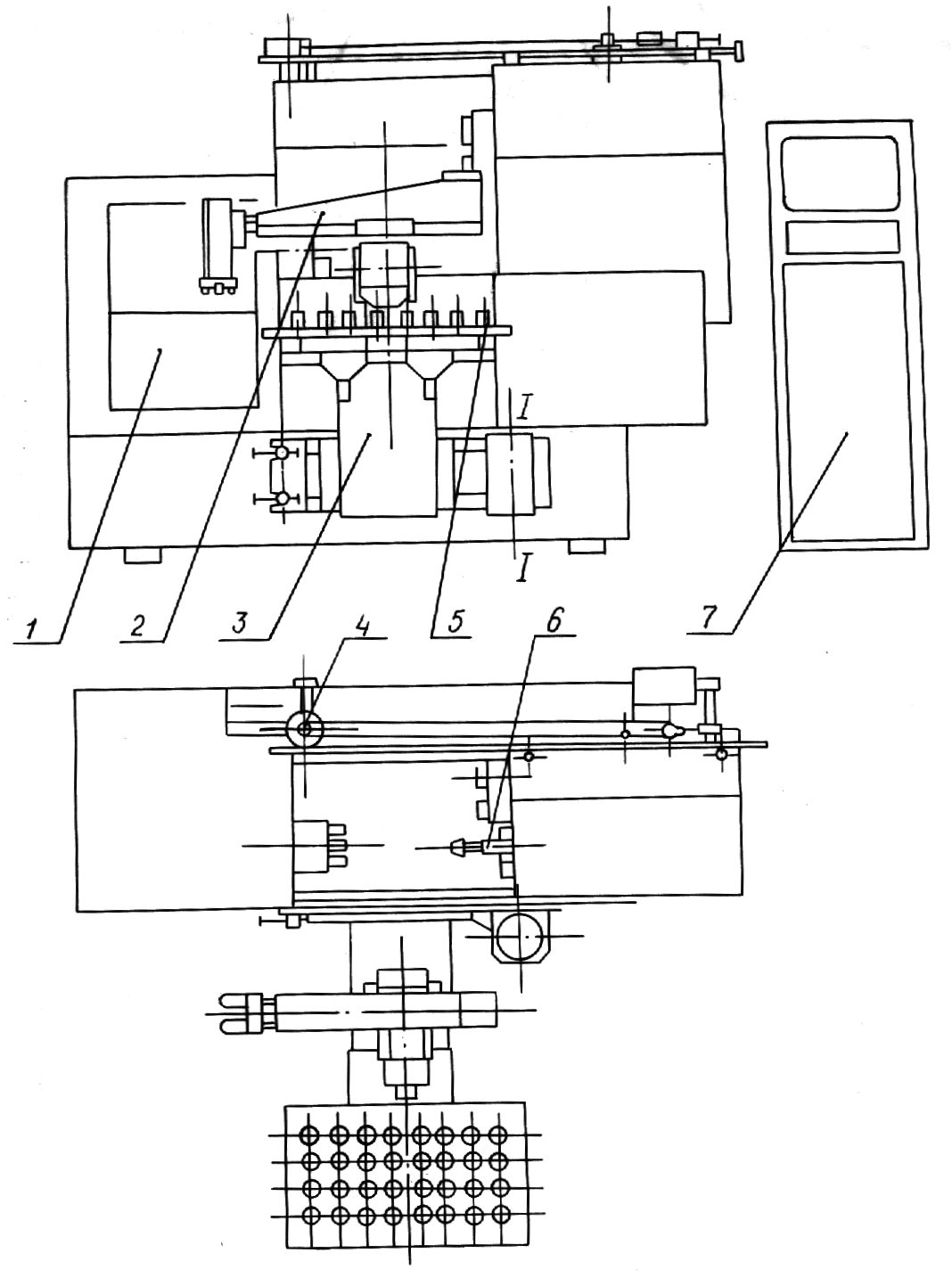

Схема ГПМ на базе станка СТП-220 ПР и робота РМ-104

ГПМ состоит из токарного полуавтомата с ЧПУ модели СТП-220 ПР1, робота РМ-104 2, кронштейна стыковки робота со станком 3, механизма перемещения защитного экрана станка 4, накопителя деталей (транспортного поддона) 5, приспособления для обдува патрона станка 6, автоматизированной системы управления комплексом (АСУ РТК) 7.

Применительно к токарным патронным станкам с ЧПУ основными требованиями являются: управление от ЭВМ, наличие магазина инструментов, наличие конвейера для сбора стружки, автоматический зажим и разжим деталей в патроне станка. К дополнительным требованиям могут быть отнесены: возможность автоматической переналадки по программе патрона станка на различные габариты обрабатываемых деталей (серийные зажимные устройства не обеспечивают этого требования); возможность регулирования по программе усилия зажима, определяемого жесткостью обрабатываемых деталей и силами резания; возможность автоматической корректировки управляющих программ обработки деталей в зависимости от степени износа режущего инструмента и др.

Основными требованиями к загрузочным роботам ГПМ являются: применение микропроцессорной техники, обеспечивающей программирование робота методом обучения и директивного ввода программ с клавиатуры, программоносителей или из библиотеки программ по каналам теледоступа, оперативную редакцию программ, режим адаптации; применение конструкций, исключающих жёсткую связь зажимного устройства станка и схвата робота во время зажима – разжима обрабатываемых деталей; оптимальная структура робота, не снижающая технологических возможностей станка с ЧПУ; возможность обслуживания роботом технологической тары, принятой во внутрицеховой транспортной системе.

Дополнительными требованиями к загрузочным роботам, значительно расширяющими возможности ГПМ, являются: автоматическая перестройка управляющей программы при смене типов обрабатываемых деталей, оптимальная точность и высокое быстродействие при минимальных затратах.

Функционирование ГПМ невозможно без таких дополнительных устройств, как механизм перемещения защитного экрана станка, гарантирующий безопасность работы, и устройства удаления стружки с базовых поверхностей патрона. Отсутствие последнего значительно увеличивает вероятность брака обрабатываемых деталей, поскольку имеется возможность налипания стружки на базовые поверхности зажимных механизмов, что ведёт к неправильному базированию закрепляемых деталей, а следовательно, и к браку. При создании гибких производственных систем, ориентированных на мелкосерийное многономенклатурное производство, ГПМ должны иметь более широкий набор дополнительных устройств, увеличивающих их гибкость, поскольку номенклатуре партий и малом количестве деталей в партии возрастает число переналадок. Для сокращения времени переналадок в ГПМ необходимо включать комплекс средств, обеспечивающих кантование деталей для автоматической обработки их с двух сторон за одну операцию, замер износа инструмента, контроль размеров деталей.

Серьёзные требования предъявляются к инструменту, который должен обеспечивать дробление стружки, поскольку наличие сливной стружки может существенно снизить надёжность работы ГПМ. Нужно отметить, что на сегодняшний день отечественным машиностроением не освоен серийный выпуск средств и инструмента, необходимых для комплектования ГПМ на базе токарных станков с ЧПУ. При создании ГПМ на базе станков фрезерно–сверлильно–расточной группы проблемы разработки аналогичны рассмотренным ранее, но отдельные вопросы заострены ещё в большей степени. Причём основной проблемой, без решения которой практически невозможно создание станков ГПМ на широкой гамме отечественных станков, следует считать проблему базирования и зажима деталей в зажимных приспособлениях.

Это объясняется следующими обстоятельствами.

Во–первых, в отличие от станков токарной группы, у которых в процессе обработки стружка под собственной массой и под действием струи охлаждающей жидкости падает на конвейер, на значительной части многооперационных станков деталь с приспособлением установлена на горизонтальный стол станка, и стружка после обработки остаётся как на самой детали, так и на зажимном приспособлении. Из-за сложных форм деталей и приспособлений низка вероятность того, что при обдуве потоком жидкости или воздухом вся стружка будет удалена с базирующих поверхностей приспособления.

Во-вторых, если на токарных станках деталь в патрон станка устанавливается в производственном угловом положении, то значительное количество деталей, обрабатываемых на многооперационных станках, требует точной угловой установки, что не обеспечивается ни одной из известных моделей отечественных и зарубежных роботов.

В–третьих, большое разнообразие обрабатываемых деталей требует большой номенклатуры автоматических зажимных приспособлений, что ведёт к увеличению объёма складских помещений, транспортных операций, большому разнообразию сменных схватов роботов и удорожанию ГПМ.

Нужно отметить, что данные проблемы частично решены на некоторых многоцелевых станках со сменными палетами (отечественные станки модели ИР-320ПМФ4, ИР-500ПМФ4, зарубежные МС-400 фирмы «МАНО», ФРГ и др.).

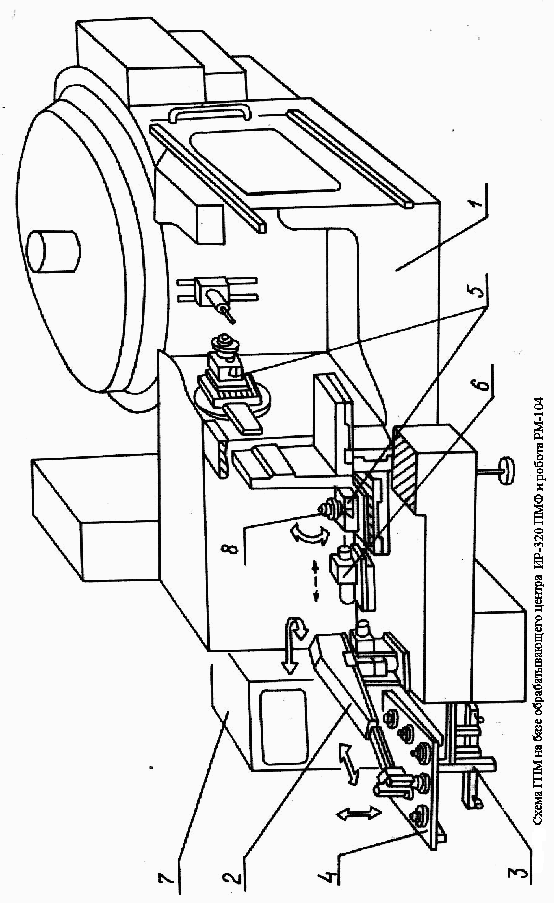

Наиболее полно из отечественных станков требованиям ГПМ отвечает обрабатывающий центр модели ИР-320 ПМФ4, поскольку у него палета расположена вертикально и мощный поток охлаждающей жидкости гарантирует полное удаление стружки с детали и с приспособления. Сменные палеты позволяют производить операции установки и закрепления приспособления и заготовки вне станка, после чего палета транспортными и загрузочными устройствами доставляется и устанавливается на стол станка.

Пример ГПМ для фрезерно-сверлильно-расточных операций созданный на базе обрабатывающего центра ИР-320 ПМФ и робота РМ-104. ГПМ включает в станок1, загрузочный робот2, кронштейн стыковки3, накопитель деталей4, зажимное устройство, содержащее автономный привод6, и четыре исполнительных зажимных приспособления5, закрепленных по одному на каждой сменной палете поворотно-загрузочного стола станка, автоматизированную систему управления (АСУ РТК)7.

Однако нужно отметить что применение палет имеет и недостатки: наличие транспортирующих и загрузочных устройств достаточно большой грузоподъёмности для транспортировки палет от участка настройки к станку; увеличение количества занятых площадей, предназначенных для хранения палет или размещения громоздких накопителей палет у станков; увеличение стоимости обрабатывающей ячейки вследствие изготовления большого количества высокоточных палет, необходимых для осуществления «безлюдного» производства.

Несмотря на отмеченные недостатки, многооперационные станки со сменными палетами или накопителями палет нашли широкое применение в гибких производственных системах фирм Японии, США, ФРГ. Кроме того, отечественный и зарубежный опыт показал, что многоцелевые станки со сменными палетами целесообразно использовать либо для обработки крупногабаритных корпусных деталей, когда деталь зажимается на палете достаточно большим количеством зажимных элементов, которые в условиях мелкосерийного многономенклатурного производства трудно автоматизировать, либо при одновременной установке и обработке нескольких малогабаритных деталей. Однако очень часто на палете удаётся установить лишь одну малогабаритную деталь. В этом случае создавать транспортно- напольную палетную систему явно нецелесообразно.

Анализ способов установки и закрепления деталей позволяет предположить, что для реализации роботизированных технологических модулей на базе многоцелевых и фрезерно-сверлильных серийных станков с ЧПУ необходимо использовать роботы, имеющие одну или две руки и техническое зрение. На настоящем этапе развития робототехники широкое применение таких конструкций нецелесообразно с экономической точки зрения.

Теоретическая и конструкторно–технологическая проработка показала, что задача установки и закрепления деталей, которая должна решатся сложным многофункциональным роботом, состоит из нескольких подзадач, решение которых может быть возложено на дополнительные технологическими средства оснащения роботизированных технологических модулей. Это позволит снизить требования, предъявляемые к роботу.

Решение поставленных задач реализуется следующими путями:

применением приспособлений для закрепления деталей, которые должны, которые должны обеспечить оптимальное расположение базовых поверхностей, позволяя производить удаление стружки, струёй жидкости или сжатым воздухом, например использованием унифицированных угольников или программно – управляемых поворотно–делительных устройств с горизонтальной осью вращения, т.к. в этом случае базирующая плоскость всегда перпендикулярна плоскости стола станка и обеспечивает благоприятные условия для удаления стружки;

применением специальной технологической тары, позволяющей производить предварительную ориентацию деталей с последующей окончательной ориентацией в приспособлении станка;

предварительным закреплением вне станка деталей сложной формы на технологических оправках, которые также устанавливаются в технологической таре в ориентированном положении, причём детали на оправках закреплены в определённом угловом положении с требуемой точностью, а оправки имеют унифицированные поверхности как для зажима, так и для закрепления с необходимой точностью в приспособлении;

разделением конструкций зажимных устройств на два механизма; приводной, устанавливаемый на станине станка, и исполнительный, являющейся сменным, и закрепляемый на столе (палете); это позволяет автоматизировать процесс закрепления деталей при значительном упрощении конструкций применяемых зажимных механизмов за счёт использования единого приводного устройствам для ряда простых исполнительных механизмов, причём перемещение приводного механизма для стыковки с исполнительным при выполнении операций зажима–разжима может выполнятся как специальным приводом, так и роботом.

Разработка комплексов средств, удовлетворяющих перечисленным требованиям, позволяет создать обрабатывающие ячейки на базе серийных многоцелевых станков и загрузочных роботов, а так же устранить ряд недостатков многооперационных станков со сменными палетами за счёт автоматического закрепления деталей непосредственно в рабочей зоне станка.

Анализ задач создания гибких производственных модулей на базе промышленных роботов и токарных или многооперационных станков, эксплуатируемых в промышленности, показал следующее:

Ориентация на создание ГПМ только на базе станков последних моделей, удовлетворяющих требованиям гибких производств, не решает проблемы ГПС в целом по отрасли и стране, поскольку в короткий срок невозможно обновить большую часть парка станков с ЧПУ.

Создание гибких производственных модулей на базе станков с ЧПУ возможно только при оснащении специальными автоматизированными технологическими средствами

Автоматизированные технологические средства оснащения должны быть модульными и унифицированными, что позволяет резко сократить сроки и затраты на создание, производство и эксплуатацию этих средств и ГПМ в целом.

Комплекс дополнительных технологических средств должен включать манипуляторы, автооператоры и промышленные роботы для автоматической смены инструментов, заготовок и приспособлений, устройства для автоматического зажима деталей: тисы, патроны, автоматические ключи, средства автоматического манипулирования заготовками в процессе обработки и другие устройства, позволяющие довести серийные станки с ЧПУ до уровня гибких производственных модулей.

5. Система управления ГПМ должна основываться на применении микропроцессоров и микро–ЭВМ и обеспечивать все функции по управлению ГПС и связь с системой управления верхнего уровня.

Для создания ГПМ из оборудования, серийно выпускаемого в настоящее время в стране, автором предложена концепция модернизации, расширения технологических возможностей станков с ЧПУ, повышения их технологических возможностей до уровня, позволяющего из этого оборудования создавать ГПМ. Были разработаны различные оригинальные устройства, защищённые авторскими свидетельствами: устройства автоматической смены инструментов АИ-8 для станков типа 6520Ф3, 65203Ф/36 в ГПМ; устройства автоматического зажима-разжима заготовок в ГПМ; автоматический электромеханический ключ; программно-управляемые делительные столы; гамма модульных роботов для ГПМ: РМ-104,РМ-154, РМ-204 и др.

Список литературы

1. Мартынов А.К. Основы гибкого автоматизированного производства механообработки: Учеб. пособие. – Томск: Изд. ТПУ, 2000.- 104с.