ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

Томский политехнический университет

Кафедра ТАМП

Организационно-техническая структура гпс Реферат по предмету «Гибкое автоматизированное производство»

Выполнил: студент группы 4420

Рачковская Е.В.

Проверил: профессор, доктор техн. наук

Мартынов А. К.

Томск 2006г.

Организационно-технологическая структура гпс

На предшествующих этапах исследований были выполнены все необходимые изыскания и разработки технико-технологических основ создания ГПС, подготовившие почву для системотехнической деятельности и продвижения по пути реализации ГПС.

Конечно, создание столь сложной системы, как ГПС, представляет собой не единичный акт, а процесс с упомянутыми ранее фазами, растянутый во времени и подлежащий системной организации и управленческому воздействию. Естественно, рекомендуются следующие этапы внедрения. Вначале базой является технологическая лаборатория ОГТ, где по мере поступления первых станков с ЧПУ, готовились и отлаживались управляющие программы на переводимые детали. По мере накопления внедренных программ отдельные станки с ЧПУ передаются в цех предварительной обработки.

Затем, после увеличения числа новых станков, был организован еще один участок станков с ЧПУ в цехе корпусных деталей. Но анализ показал, что размещение станков с ЧПУ в различных цехах нерационально с точки зрения их загрузки, обслуживания и мобильности при выполнении срочных работ.

Ввиду этого был организован единый участок станков с ЧПУ в цехе корпусных деталей. Естественной формой такого сосредоточения производства внутри предприятия является концентрация обработки деталей с родственными конструкторско-технологическими характеристиками, то есть подетальная предметная специализация производства. Внедрение обработки на станках с ЧПУ в тех производствах, где подетальной специализации до этого не существовало, должно явиться началом перехода на эту прогрессивную форму организации производства.

При группировании на этом принципе станков с ЧПУ и постепенном увеличении номенклатуры обрабатываемых на них родственных деталей неизбежно понадобится и сосредоточение на этой же территории станков для обработки этих деталей по другим операциям техпроцесса. Наилучшей формой сочетания всех этих тенденций на первом этапе внедрения является предметно-замкнутый участок станков с ЧПУ.

Нормальное функционирование предметно-замкнутого участка станков с ЧПУ требует решения трех взаимосвязанных задач: технологическая подготовка производства, организации работы участка станков с ЧПУ и организации работы вспомогательных служб, обеспечивающих бесперебойную работу участка станков с ЧПУ.

Первая задача специфична тем, что в отличие от имевшего место ранее перевода на станки с ЧПУ лишь отдельных операций обработки, здесь нужно разработать полный техпроцесс обработки деталей на станках с ЧПУ с минимальной доделкой на станках с ручным управлением, установленных на предметно-замкнутом участке. Выносятся на доработку вне участка лишь прецизионные операции, точность которых недостижима на оборудовании с ЧПУ.

Вторая задача может быть разбита на следующие этапы:

- создание организационной структуры участка станков с ЧПУ; определение структуры управления; определение функциональных взаимоотношений внутри коллектива; определение взаимоотношений с другими подразделениями предприятия;

- создание системы оперативно-календарного планирования (ОКП) на участке станков с ЧПУ; выбор принципов построения системы ОКП, разработка регламентных форм планирования и учета; разработка документации;

- создание системы оплаты труда и материального стимулирования на участке станков с ЧПУ; выбор принципов и форм оплаты труда; определение норм обслуживания и выработки для основных и вспомогательных рабочих; определение показателей премирования и разработка систем стимулирования;

- разработка организации рабочих мест, рационализация планировки оборудования; применение оргтехоснастки, распределение зон обслуживания, улучшение условий труда;

- разработка системы управления участком: уточнение должностных инструкций начальника участка, сменных мастеров, плановика, диспетчера.

Определенное время, пока участок работал практически только на один цех, эффективность работы участка станков с ЧПУ интенсивно росла. Но возможности участка с появлением новых станков возросли, ОГТ и ПДО стали планировать здесь выпуск деталей других цехов, и поэтому руководству цеха дальнейший рост участка стал невыгодным. Рост показателей эффективности участка замедлился.

Учитывая вышеизложенное, было принято решение о выделении участка станков с ЧПУ в самостоятельное производственное подразделение (отдел), причем целесообразна организация единой службы, отвечающей за внедрение, эксплуатацию и эффективное использование станков с ЧПУ. Предложенная структура отдела станков с ЧПУ была реализована в Томске в 1975 году, на несколько лет раньше появления подобных структур в других местах.

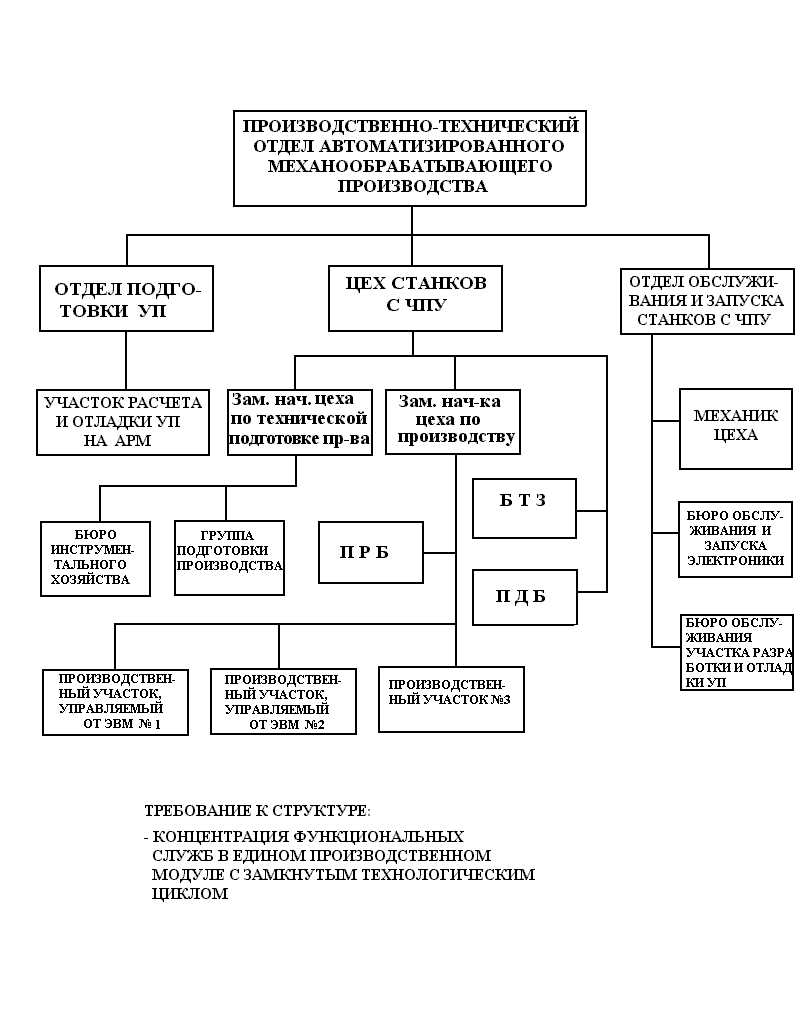

Результатом проведения исследований явилась разработка и реализация структуры, состава, принципов организации и обслуживания комплексно-автоматизированного цеха станков с ЧПУ (рис.1).

Рис. 1 Организационная структура комплексно-автоматизированного механообрабатывающего производства

Планировка оборудования цеха основана на технологической унификации деталей. Выделены следующие группы станков: токарные и фрезерные станки нормальной точности для предварительной обработки заготовок с повышенной мощностью привода главного движения; фрезерные станки для окончательной обработки мелкоразмерных деталей; крупные фрезерные станки для обработки корпусных деталей; токарные станки для окончательной обработки деталей нормальной точности; токарные станки для финишной обработки; обрабатывающие центры. В центре расположены токарные и фрезерные станки с ручным управлением для замыкания полного и технологического цикла обработки деталей.

Принцип замыкания технологического цикла является важнейшей методологической основой успешного функционирования цеха станков с ЧПУ.

Доработке после цеха станков с ЧПУ подвергаются лишь те детали, окончательные размеры которых по классным поверхностям требуют обработки на высокопрецизионных станках с РУ. В цехе станков с ЧПУ имеются рабочие места слесарей для подготовки деталей к сдаче.

В цехе расположен автоматизированный склад заготовок, инструментов, оснастки и готовых деталей, управляемых от ЭВМ. Склад обслуживается автоматическим штабелером. Группы станков образуют вместе со складом структуры гребенчатого типа. Такая структура позволяет автоматизировать транспортно-складские и загрузочно-разгрузочные операции с помощью транспортных роботов.

Эффективность функционирования предметно-замкнутого участка станков с ЧПУ требует решения еще и третьей задачи, а именно организации работы вспомогательных служб.

Разработанная и реализованная схема обеспечения обслуживанием (техническое, технологическое, информационное) цеха станков с ЧПУ имеет гораздо более сложную структуру, чем подобные схемы для цехов механообработки из станков с ручным программным управлением. В структуру обеспечения входят группы обслуживания и ремонта электроавтоматики станков, электроники устройств ЧПУ станков и аппаратуры для записи и контроля управляющих программ; механики и гидравлики станков; группы обеспечения инструментом, оснасткой, комплектацией заготовок в “спутники”, группы ОТК; технологические группы разработки и отладки УП, сопровождения УП в производстве; специалисты по обслуживанию мини-ЭВМ, устройств обмена информацией и терминальных пультов.

Следует подчеркнуть, что помещение для всех перечисленных служб обеспечения обслуживанием цеха должны быть расположены непосредственно в цехе.

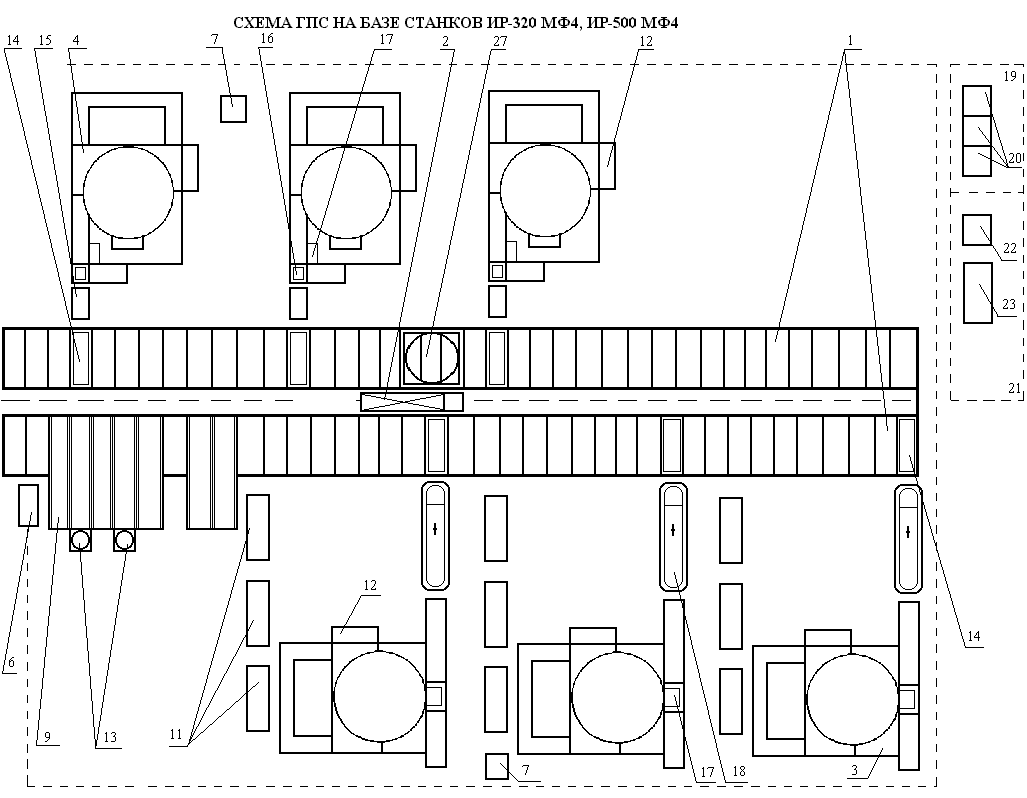

Рис.

2 Типовые структуры ГПС механообработки

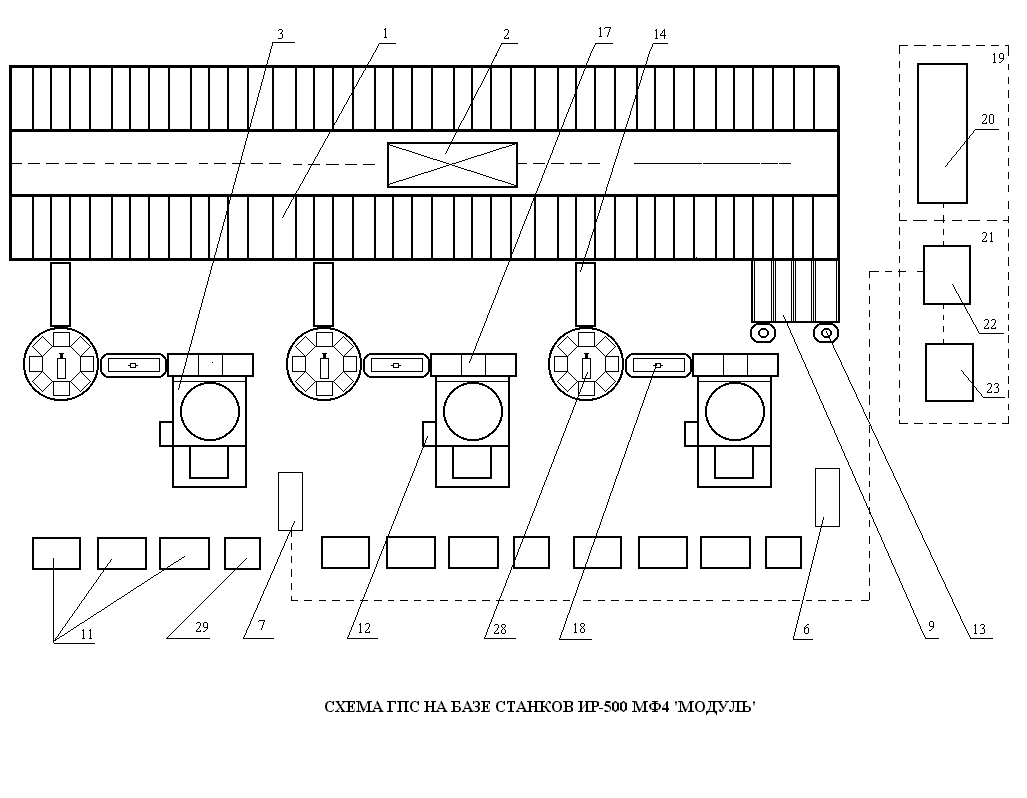

Рис.

2 Типовые структуры ГПС механообработки

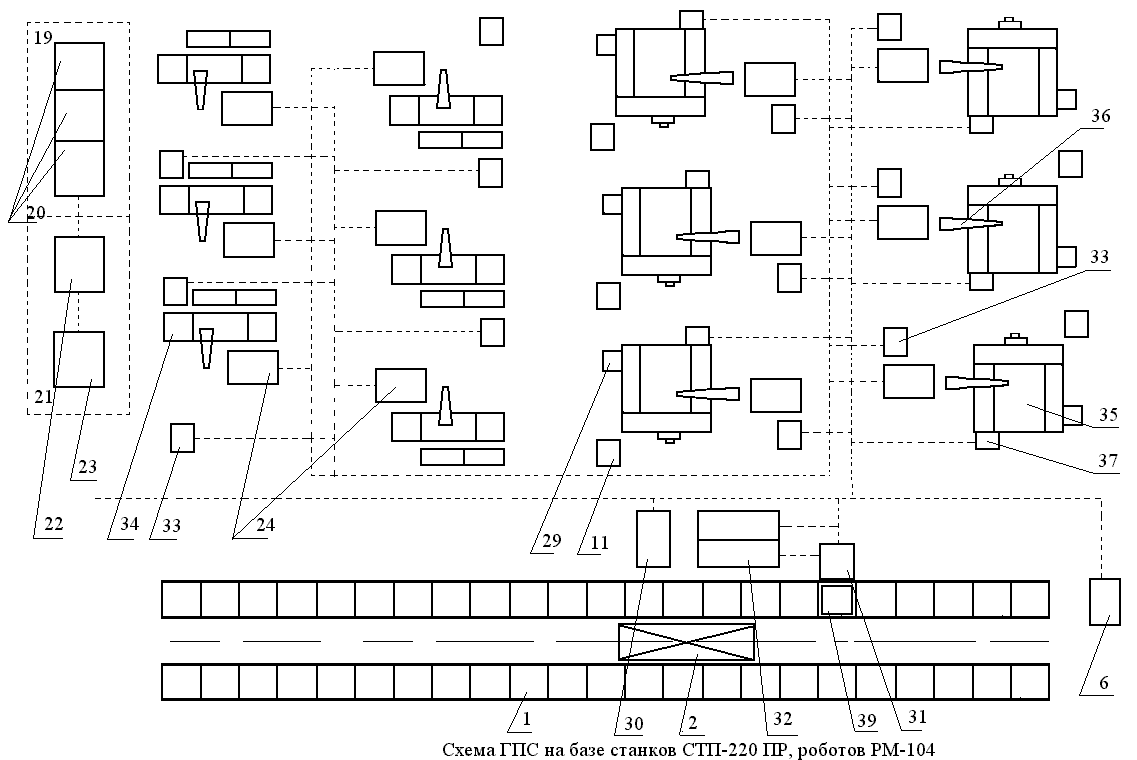

Рис.

3

Типовые структуры ГПС механообработки

Типовые структуры ГПС механообработки

Этот принцип позволяет осуществить замыкание технологи-ческого цикла механической обработки в одном структурном подразделении, что создает организационно-технологические основы построения гибких производственных систем - гибкого автоматизированного производства (ГАП) в виде автоматизированных цехов с “безлюдной” технологией.

Следующим этапом процесса гибкой автоматизации производства является интеграция гибкой автоматизации производства, является интеграция производственных подразделений станков с ЧПУ и обеспечивающих их отделов и служб в единое комплексно-автоматизированное механообрабатывающее производство. Решение задач этого этапа потребовало перехода к качественно новой технологической базе гибкой автоматизации производства. Такой базой является ГПС.

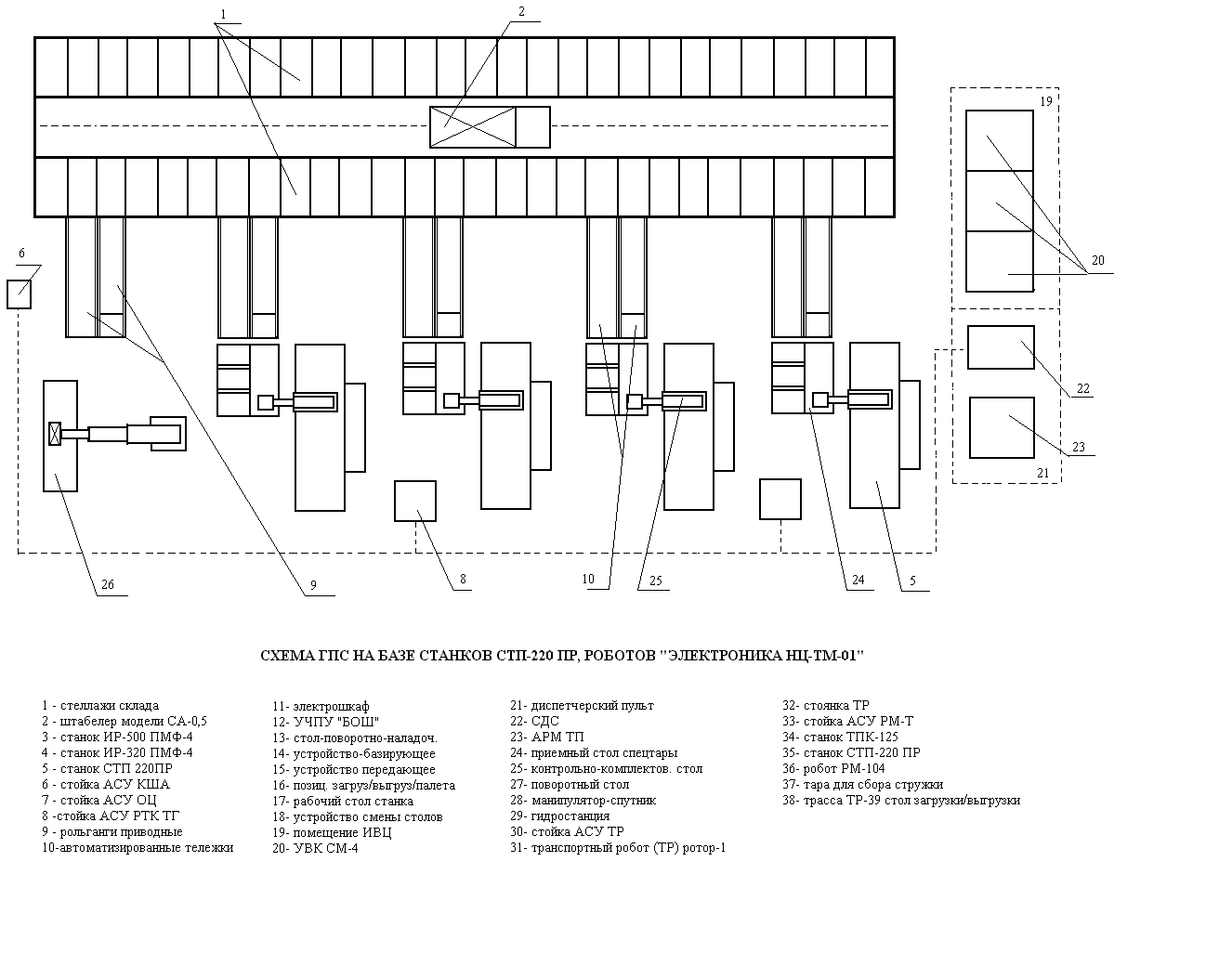

Структура ГПС, разработанная и реализованная в производстве механообработки деталей точной механики, показана на рис.2, 3.

Пространственная структура ГПС центром своих планировочных, организационных и технологических решений имеет автоматизированный склад. Расположение зон обработки, обеспечения и обслуживания относительно склада - двухстороннее, гребенчатое. Это позволяет избежать перекрещивания материальных потоков - технологического и обеспечивающего.

С одной стороны, выполняется обеспечение склада ГПС заготовками, оснасткой, режущим инструментом, настроенным вне станка. С другой стороны - автоматизированный склад выдает компоненты технологического процесса на терминалы склада, которые в свою очередь являются причальными устройствами транспортного робота.

Межоперационные материальные потоки также реализуются через автоматизированный склад, что является одной из основ концепции гибкости производственной системы. Мы считаем, что рассмотренная нами так называемая гребенчатая пространственная структура ГПС обладает наибольшей гибкостью. На практике получили развитие и другие пространственные структуры. Наши решения по управлению ГПС, как аппаратные, так и программные, полностью применимы и для этих структур.

Следующим этапом создания гибкого автоматизированного производства (ГАП) была разработка обмена управленческой информацией между входящими в ГАП системами.