Fox / Всякая Хуйня / от ВАНИ / ГАП / !!!Мои Рефераты / гл4-Юра

.docФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

Томский политехнический университет

Кафедра ТАМП

Технологические аспекты создания ГПС механообработки

Реферат по предмету «Гибкое автоматизированное производство»

Выполнил: студент группы 4420

Бессонов П.Ю.

Проверил: профессор, доктор техн. наук

Мартынов А. К.

Томск 2006г.

Технологические аспекты создания ГПС

механообработки

Производство приборов точной механики характеризуется частой сменой продукции с высоким качеством, возрастанием темпов обновления номенклатуры, что влечёт увеличение объёмов механической обработки деталей таких изделий.

Существует несколько объективных и субъективных факторов, тормозящих внедрение ГАП:

- жёсткое планирование сверху количества внедряемых ГАП, т.е. отсутствие учёта инициативы предприятий;

- неподготовленность предприятий народного хозяйства к внедрению ГПС, в частности, низкий уровень подготовки инженерных кадров, технологических служб предприятий и т.д.;

- недостаточно высокий уровень разработки теоретических аспектов и системного анализа в области ГАП, которое не позволяет использовать какой либо готовый аппарат или сложившиеся процедуры для создания ГАП разнообразных производственных условий.

Поэтому в качестве решения первоочередной задачи необходимы теоретическое обобщение и выработка методологических принципов создания ГПС. За теоретическую основу создания ГАП был принят системный анализ и теория построения больших, сложных производственных систем. К входным параметрам системотехнических решений, создаваемых ГАП относятся технологические факторы, отражающие специфические особенности деталей точной механики, усложняющие гибкую автоматизацию их производства; мелкосерийный характер производства; большой объем производства образцов опытных изделий; высокие требования к качеству и надежности изделий; обширная номенклатура применяемых конструкционных материалов; высокая точность размеров и взаимного расположения деталей и узлов, высокое качество и чистота поверхностей, достигающая Rz= 0,05…0,03мкм; высокая сложность конструкций, подвергающихся обработке резанием, что затрудняет применение традиционных технологических приемов механообработки.

Основой анализа явилось разделение двух характеристик деталей - сложности и точности. Показатель сложности включает конфигурацию поверхностей, их пространственное взаиморасположение, жесткость и ажурность конструкций обрабатываемых и базовых поверхностей, концентрацию сложных геометрических элементов деталей. Анализ классности станочных работ заключается в рассмотрении точности заготовки и готовых деталей, шероховатости, отклонение от точных геометрических форм.

В результате технологического анализа множества объектов разработана технологическая унификация деталей приборов точной механики. Группы унификаций стали базой создания ГПС, в частности, выбора основного и вспомогательного оборудования, определяющего построение структуры ГПС механообработки.

В таблице 1 приведена система классификации деталей основного производства.

Таблица 1

ТЕХНОЛОГИЧЕСКАЯ УНИФИКАЦИЯ ДЕТАЛЕЙ

№ |

Вид обработки |

Наименование группы |

Материал |

Конструктор-ско-технологи-ческие признаки |

Габаритный размер |

Способ полу-чения заготовки |

Тип станка |

Тип РУ Тип УПУ |

Разряд рабочего РУ / ЧПУ |

Снижение трудоемкости |

1 |

Фрезерная обработка |

Мелкие детали

|

Стали типа 20Х13

Легкие сплавы типа В95А |

Плоские детали простой пространственной формы |

153625 |

Прокат |

6520Ф3 ЛФ 200 |

6 0,1 1 0,13 |

2 |

6 1,5 |

2 |

Средние детали |

Легкие сплавы типа ВД Стали типа 20Х13

Труднообрабатываемые сплавы САС-1, ВТ-5 |

Плоские сложной и пространственной формы |

1761009 1007979 |

Прокат, литье |

6520Ф3 6Р13Ф3 |

13 0,2 2,5 0,1 |

2 |

5 2 |

|

3 |

Крупные детали |

Легкие сплавы АЛ-9 |

Сложной пространственной формы |

446 270 50 |

Литье |

6Р13Ф3 |

10,2 4 2,3 1,3 |

2 |

4,5 3 |

|

4 |

Особо крупные детали |

Легкие сплавы АЛ-9

Труднообрабатываемые сплавы САС-1

|

Сложной пространственной формы |

800 150 276 296 256 |

Литье, горячее прессование порошка |

6441 ПР 6Р13Ф3 |

100 6 25 2 |

2 |

4 3 |

|

|

Токарная обр-ка |

|

Сталь 20Х13, 50Н,

Сплавы САС-1, ВТ-5, Д16 |

Цилиндры

Втулки

Валы |

35 36 130 200 |

Прокат, горячее прессование порошка |

16Б16Ф3, 16К20Ф3 1П717Ф3, ТПК-125 |

8,5 0,8 2, 0,4 |

2 |

4 2 |

ТЕХНОЛОГИЧЕСКАЯ УНИФИКАЦИЯ ДЕТАЛЕЙ МАШИН

И ПРИБОРОВ ПРИ ОБРАБОТКЕ НА СТАНКАХ С ЧПУ

Широкое использование в механической обработке деталей мелкосерийного и опытного производства станков с ЧПУ позволяет модернизировать технологическую подготовку производства, перейти от практики разработки и применения индивидуальных технологических процессов к созданию унифицированных, а затем и стандартизированных технологий. При этом технологическая унификация имеет две стороны, неразрывно связанные между собой; унификацию объектов производства и унификацию технологических процессов.

Технологическая унификация является основой рационализации организационной структуры производства, перестраиваемого на базе применения станков с ЧПУ. Технологическая унификация является также фундаментом для применения в подготовке и управлении производством средств современной вычислительной техники, методов технической кибернетики и прикладной математики.

Для рассматриваемого случая - выбора системы эффективного использования станков с ЧПУ в производстве - унификация объектов производства сводится к автономной классификационной системе деталей основного производства, переведенных и намеченных к переводу их обработки на станки с ЧПУ.

Все различные системы и методики классификации можно разделить на два вида.

Системы первого вида построены на основе “иерархической пирамиды” классификационных признаков общности, усиливающихся по мере увеличения подразделений структуры. Такие системы называются системами иерархического подчинения признаков.

В системах второго вида “иерархическая пирамида” отсутствует. Вся совокупность объектов делится на несколько принципиально различных классов. Для каждого класса определяется набор основных классификационных признаков, обозначенных присвоенным цифровым кодом. Поэтому каждый объект классификации получает свой классификационный шифр. Такие системы получили название систем кодирования классификационных признаков.

Наиболее существенным при разработке классификационных систем является назначение признаков классификации. Существуют следующие основные группы признаков: 1) функционально-конструктивные, определяющие служебное назначение объекта; 2) конструктивные, которые определяют только различие или общность конструктивных форм и элементов детали, их конфигурацию, объемную характеристику; 3) технологические, определяющие общность решения технологических задач; 4) конструктивно-технологические, складываю-щиеся из суммы воздействия тех и других признаков на классификационную систему.

Основная цель технологических классификаций - создание базы для разработки унифицированных технологических процессов и для включения объектов производства в информационно-поисковую подсистему АСУП.

Исходя из этого, для классификации рассматриваемого массива деталей предложены следующие признаки классификации:

1) пространственная конфигурация детали;

материал;

способ получения заготовок;

габаритные размеры;

элементы обрабатываемого контура.

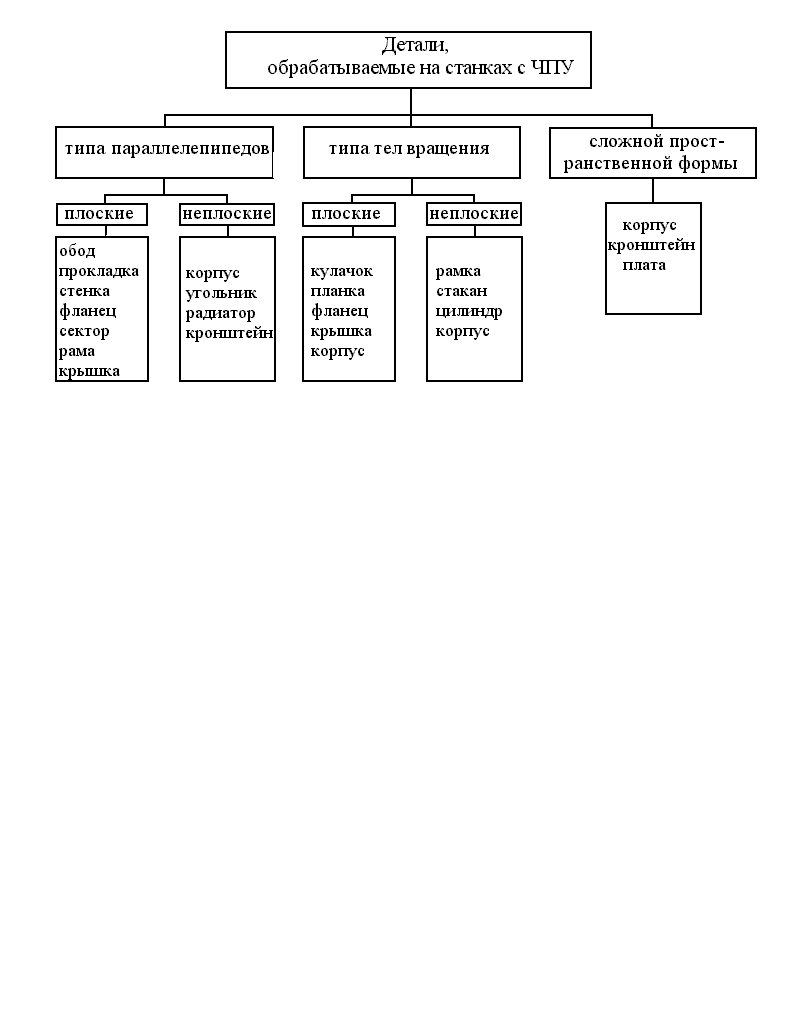

Рис. 1Классификация деталей по пространственной форме

На рисунке 1 приведена градация первого признака – пространственной формы детали, а также разнесенные по группам градации названия детали.

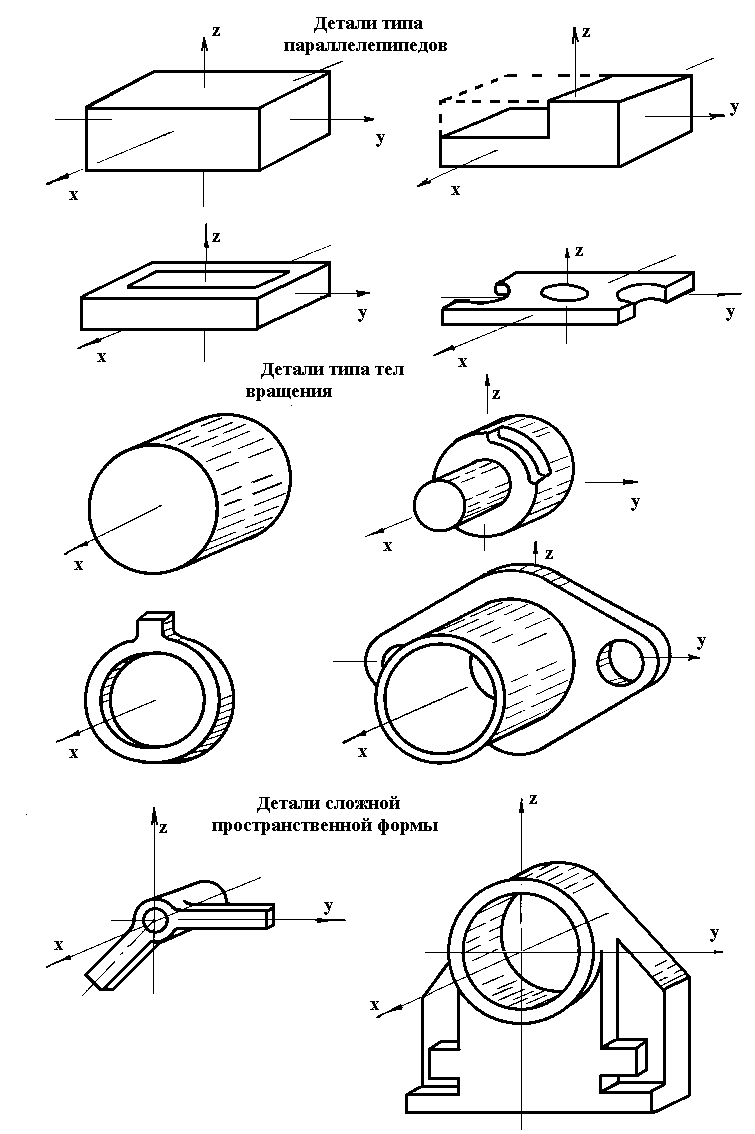

Рис. 2 Примеры деталей различной пространственной формы

На основании этих данных можно сделать вывод, что распространенные названия деталей: “корпус” (особенно часто), “крышка”, “фланец”, “рама”, “кронштейн” и другие - совершенно не отражают особенностей пространственной формы деталей и могут встречаться в разных группах градации.

Рис.2 иллюстрирует группы градации первого уровня.

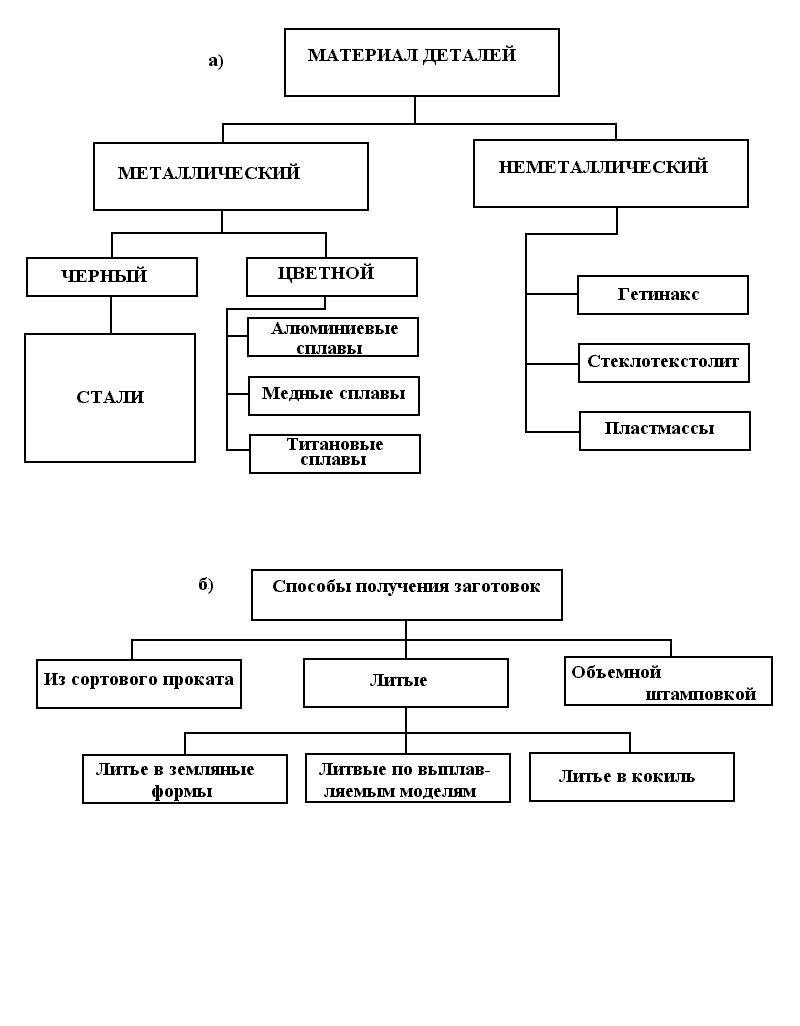

Н а

рисунке 3, а приведена градация

второго признака - материал деталей, а

на рисунке 3, б - градация способа

получения заготовок.

а

рисунке 3, а приведена градация

второго признака - материал деталей, а

на рисунке 3, б - градация способа

получения заготовок.

Рис.3 Классификация деталей по конструкционному материалу и способу получения заготовок

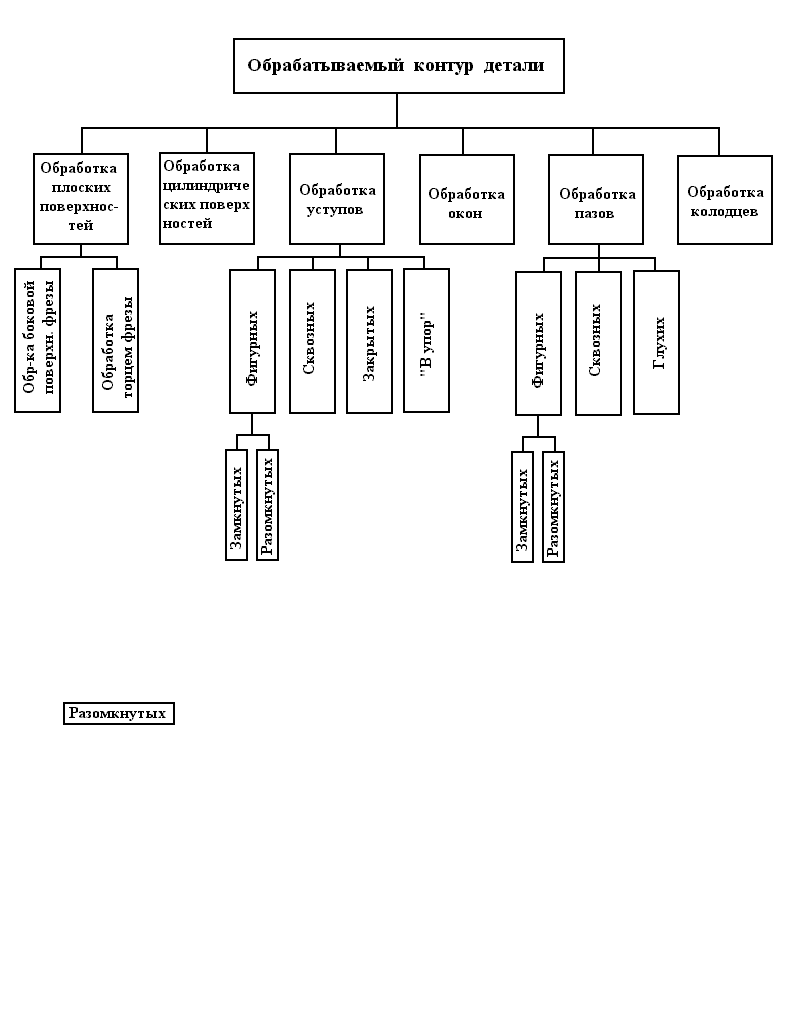

Особое значение приобретает градация элементов обрабатываемого контура деталей.

При обработке деталей на фрезерных станках стремятся к минимальному количеству переходов, т.е. к обработке одним и тем же инструментом всего контура детали. Это не всегда возможно вследствие ограничений, налагаемых конфигурацией и размерами обрабатываемых элементов контура. Выделение общих обрабатываемых элементов у различных деталей и определение тех параметров, которые однозначно характеризуют специфику каждого элемента, и является задачей рассматриваемой классификации (рис. 4).

Р ис.

4 Классификация обрабатываемых элементов

деталей

ис.

4 Классификация обрабатываемых элементов

деталей

Обрабатываемый контур детали можно представить в виде комбинации различных составляющих геометрических элементов: а) плоскостей; б) цилиндрических поверхностей; в) уступов; г) пазов; д) колодцев; е) окон.

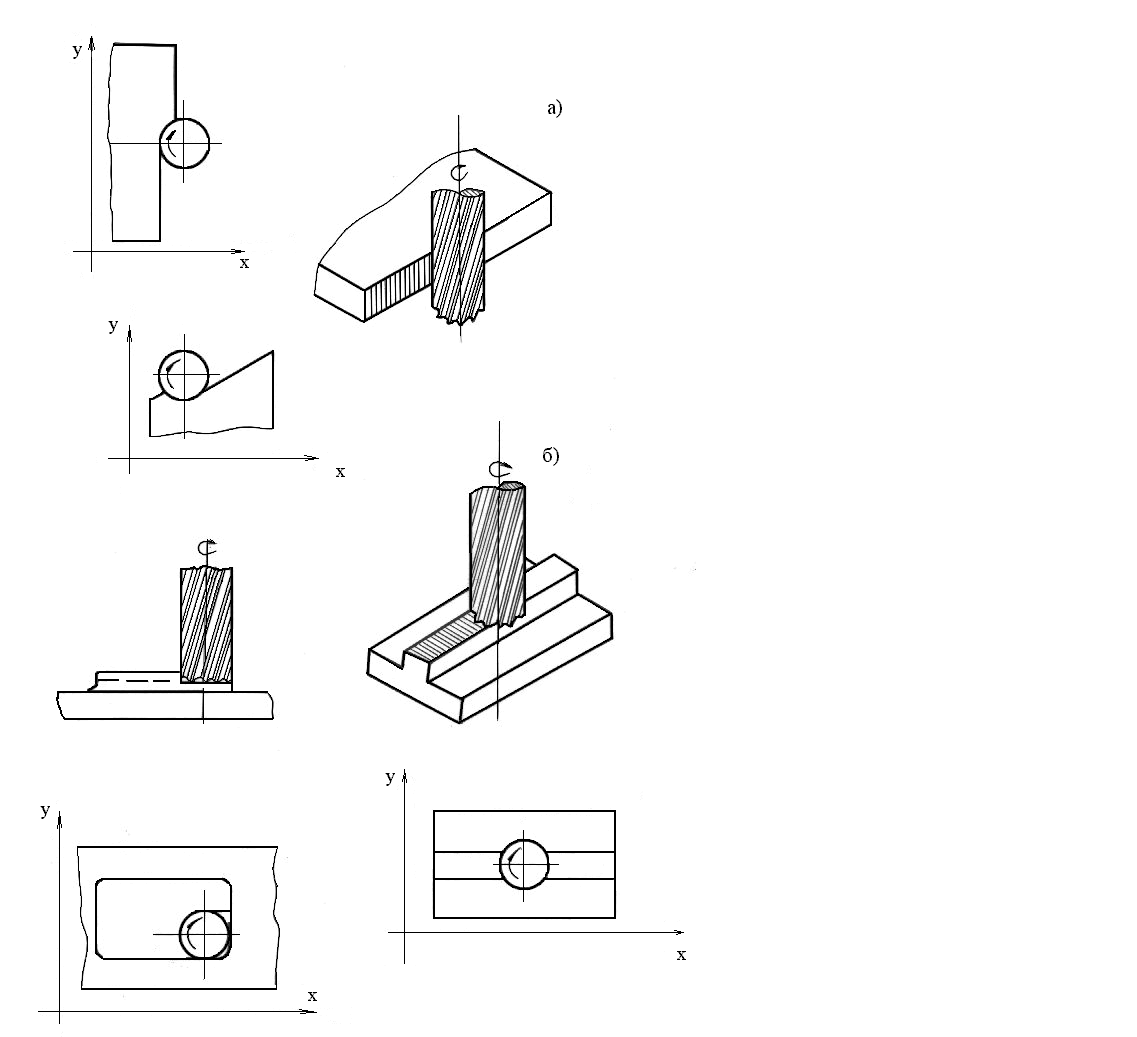

а) Обработка плоскостей может быть выполнена двумя способами - боковой поверхностью фрезы и торцом фрезы. При обработке плоскости боковой поверхностью концевой фрезы инструмент движется по прямой линии (рис. 5, а), при обработке плоскости торцом фрезы - по любой траектории (рис. 5 ,б).

Рис. 5 Схема получения плоскостей на станках с ЧПУ

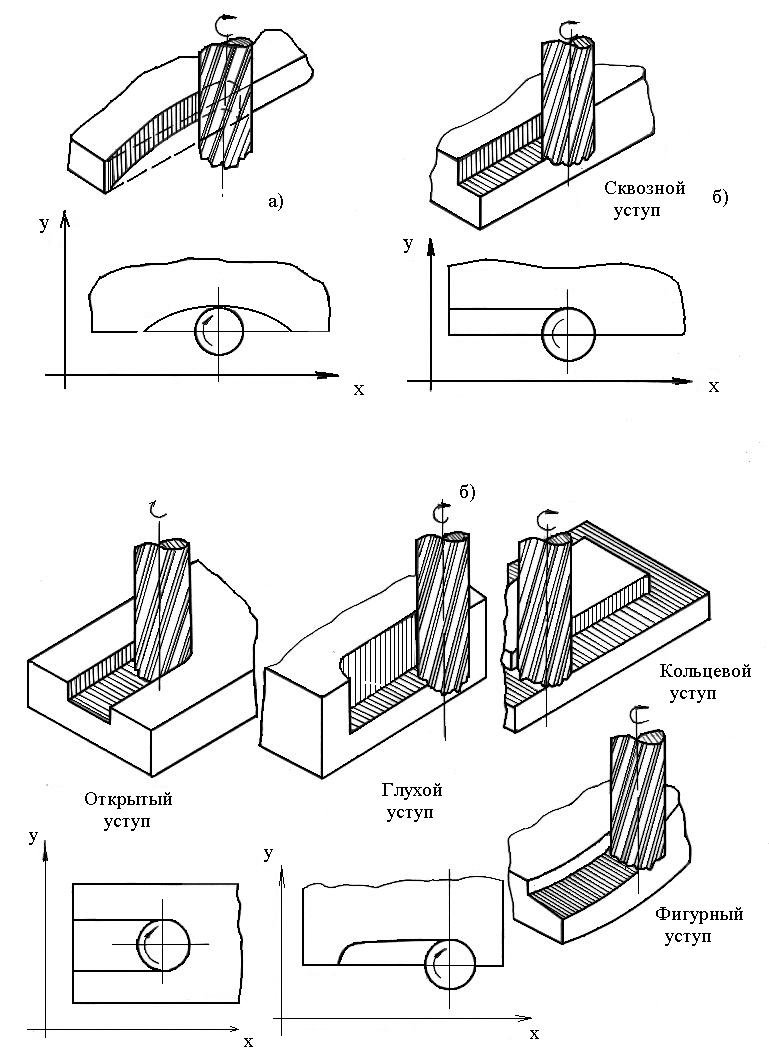

б) Обработка цилиндрических поверхностей может осуществляться только боковой поверхностью фрезы (рис. 6, а).

в) Обработка уступов производится одновременно торцом и боковой поверхностью фрезы (рис. 6, б). Уступы бывают различных типов: сквозные, открытые, глухие, кольцевые, (замкнутые), фигурные.

Рис.

6 Схема получения уступов на станках с

ЧПУ

Схема получения уступов на станках с

ЧПУ

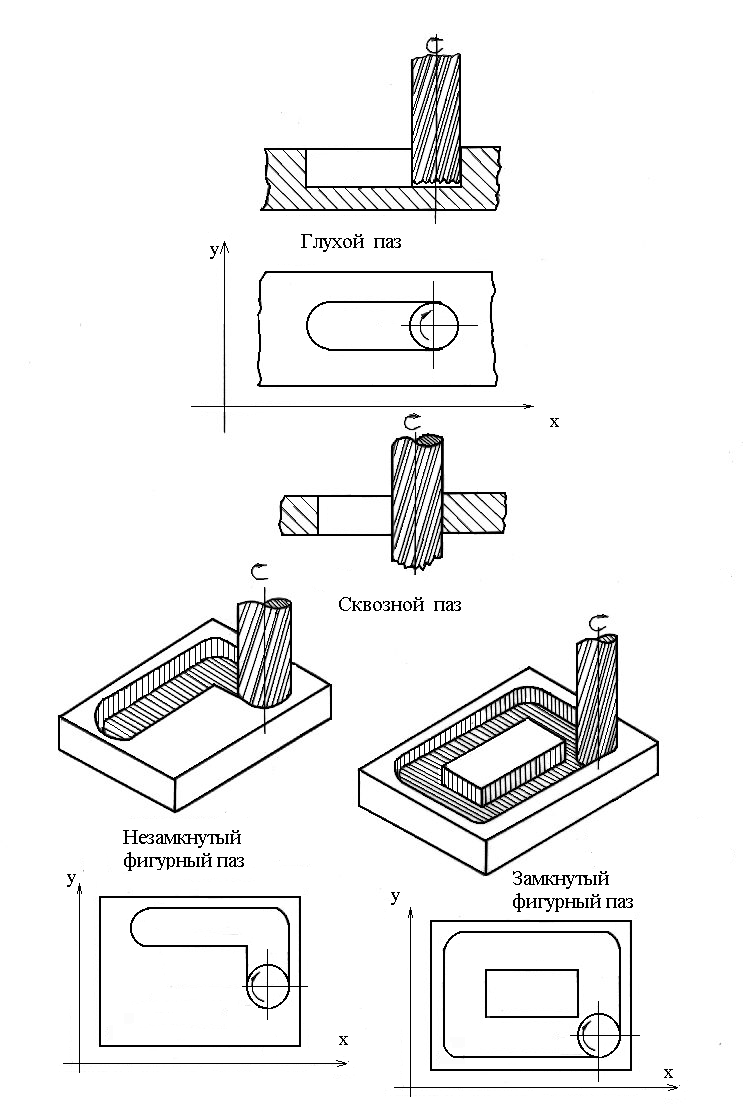

г )

Обработка пазов осуществляется также

одновременно боковой поверхностью

фрезы и торцом. Характерной особенностью

является необходимость врезаться фрезой

в сплошной металл (фреза-сверло).

)

Обработка пазов осуществляется также

одновременно боковой поверхностью

фрезы и торцом. Характерной особенностью

является необходимость врезаться фрезой

в сплошной металл (фреза-сверло).

Рис. 7 Схема получения пазов на станках с ЧПУ

Отличительным признаком пазов является то, что их ширина должна равняться двум радиусам фрезы (рис. 7). Пазы могут быть и фигурные, которые в свою очередь делятся на замкнутые и незамкнутые.

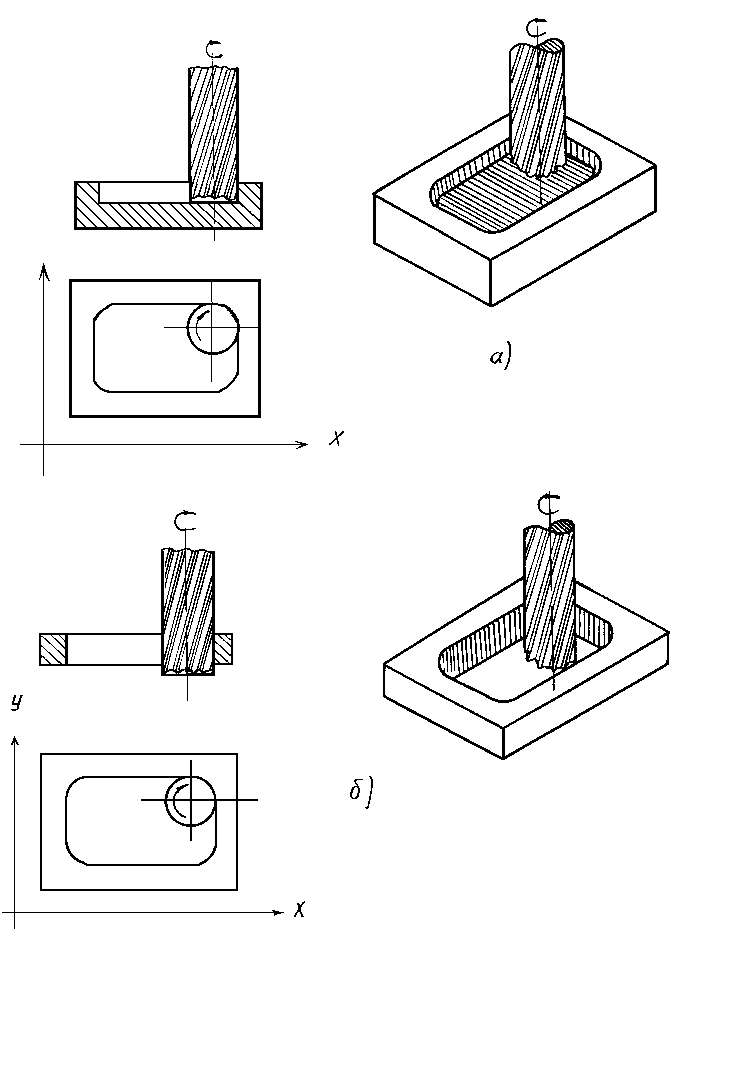

д) Обработка колодца сходна с обработкой глухих пазов, ширина которых больше двух радиусов фрезы (рис. 8, а).

е) Обработка окон сходна с обработкой сквозных колодцев (рис. 8, б).

Рис.

8 Схема получения и колодцев на станках

с ЧПУ

Схема получения и колодцев на станках

с ЧПУ

Главная цель классификации - определить группы деталей, при обработке которых требуется не только один тип оборудования, но и единая технологическая оснастка, и общая наладка этого оборудования.

Можно отметить, что применение станков с ЧПУ по-новому ставит вопросы технологической унификации. Станок с ЧПУ представляет собой в принципе многопредметный (групповой) автомат, и использование такого оборудования создает предпосылки для слияния высшей формы организации производства - непрерывного потока - с новейшими автоматическими орудиями производства.

Таким образом, предложенные решения вопросов технологической унификации деталей машин и приборов при их обработке на станках с ЧПУ являются основой для совершенствования организационной структуры предприятий и методов технологической подготовки производства, а также для перспективных разработок по созданию локальных, а затем и расширенных автоматизированных систем управления технологическими процессами (АСУ ТП), а затем и создание ГАП, АСУП и других подсистем автоматизации технологии и производства.

Литература

Мартынов А. К. Основы гибкого автоматизированного производства

механообработки: Учебное пособие - Томск: Изд. Тпу, 2000. – 104 с.