ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

Томский политехнический университет

Кафедра ТАМП

АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА

Реферат по предмету «Гибкое автоматизированное производство»

Выполнил: студент группы 4420

Маркова Н.

Проверил: профессор, доктор техн. наук

Мартынов А. К.

Томск 2006г.

Автоматизированная транспортно-складская система

Транспортно-складская система цеха обеспечивает технологическое оборудование заготовками, режущим инструментом и оснасткой. Грузы, поступающие из смежных цехов, подвергаются переработке на вспомогательных площадках, где производится укладка грузов в специальную тару. Цель переработки грузов - настройка и комплектование заготовок, инструмента и оснастки, укладка в тару, шифровка тары, запись в память ЭВМ учетных данных. Затем грузы распределяются по ячейкам стеллажей штабелера.

Анализ структуры транспортно-складских систем гпс.

В настоящее время в отечественной и заребежной промышленности накоплен значительрный опыт создания автоматизированных транспортно-складских систем для гибких автоматизированных производств. Наибольший интерес применительно к гибким производственным системам механообработки деталей приборов точной механики представляют четыре типа транспортно-складских систем.

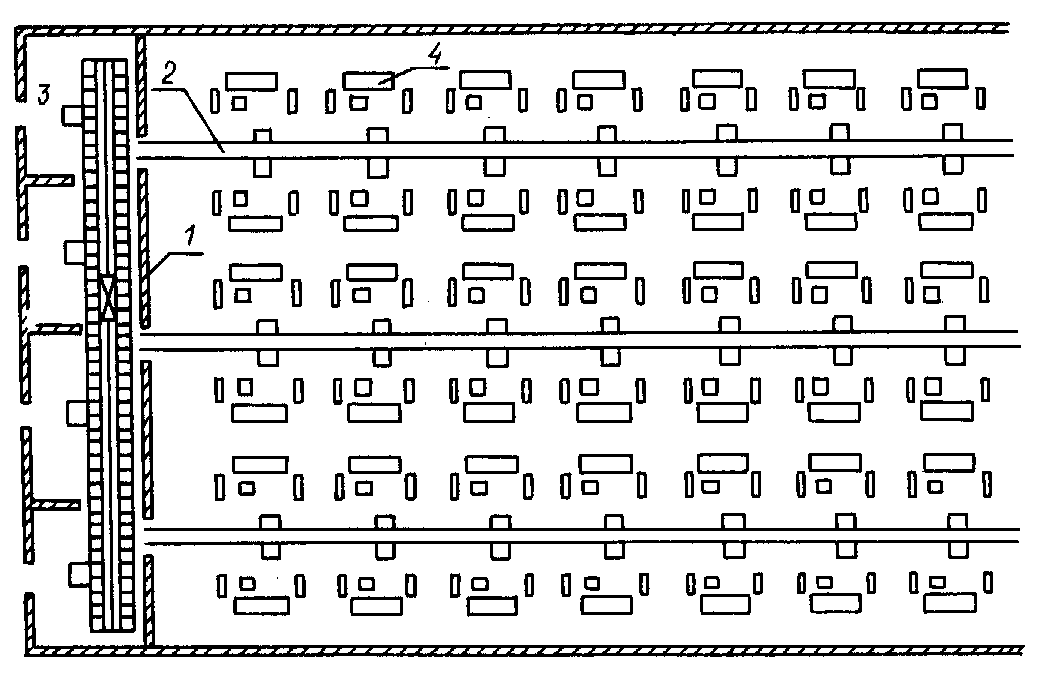

Первый тип транспортно-складской системы включает автоматизированный склад-штабелер, по одну сторону которого располагаются помещения для комплектовочных, подготовительных и вспомогательных операций, а по другую – автоматические транспортные линии, связывающие склад-штабелер с технологическим оборудованием (рис. 24). Технологическое оборудование располагается вдоль стационарных транспортных линий. Доставка грузов к транспортным линиям осуществляется краном штабелером.

Данная схема имеет ряд существенных недостатков, основным из которых является недостаточная гибкость транспортной системы. Схема не обеспечивает изменения транспортных потоков в любой последовательности, так как предусматривает жесткую привязку оборудования к транспортной линии.

Вторым недостатком является невозможность остановки какой либо транспортной линии или ее части, т.к. эта остановка вызывает остановку технологического оборудования. Не менее существенным недостатком является и большая величина производственной площади, занимаемой транспортной линией.

Рис. 1 Транспотно-складская система первого типа:

1- автоматизированный склад–штабелер; 2- транспортная линия; 3- участки подготовки производства; 4- гибкие производственные модули

Указанные недостатки мешают применению такой транспортно-складской системы в условиях гибкого автоматизированного производства.

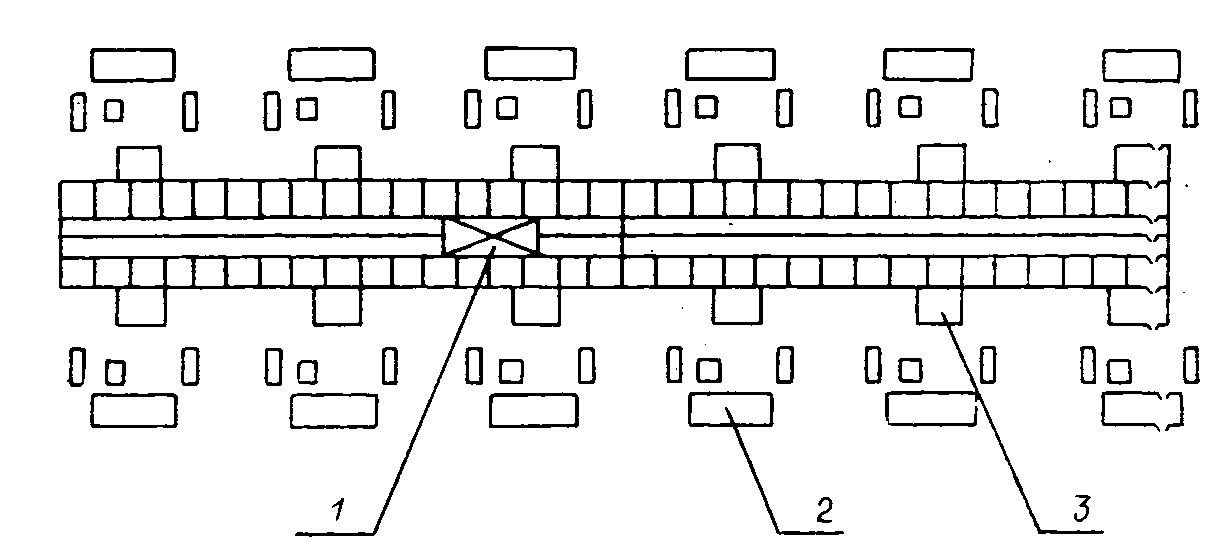

Во второй схеме транспортно-складской системы (рис.2) функции транспортирования грузов по пунктам назначения и функции складирования грузов выполняются складом штабелером. Этим достигается гибкость системы, удовлетворяющая требования мелкосерийного производства. Отсутствие транспортирующих устройств дает экономию основных затрат, упрощает управление транспортно-складской системой. Склад-штабелер доставляет груз прямо на приемный стол технологического оборудования, что сокращает продолжительность транспортно-складских операций.

К недостаткам этой схемы следует отнести сокращение числа станков, обслуживаемых одним складом штабелером, и неудобство размещения вспомогательных помещений для переработки грузов. Кроме того, ограничивается возможность расширения участка.

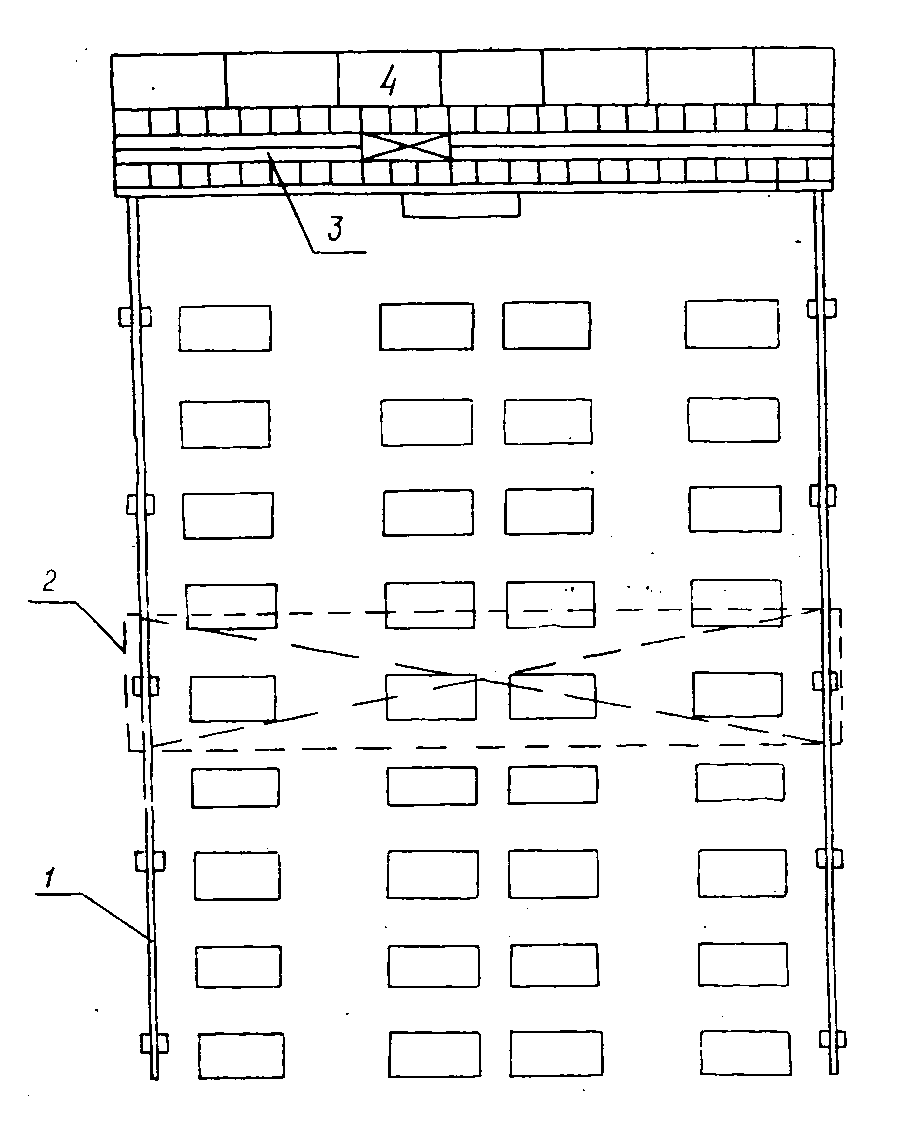

Третья схема транспортно-складской системы (рис.3) предусматривает транспортную связь склада с технологическим оборудованием с помощью подвесного трехкоордтнатного робота, установленого на кран-балке. При ставнении с предыдущими данная схема имеет ряд преимуществ: транспортная система не занимает производственную площадь, полностью используются возможности склада и штабелера, высокая гибкость системы. Недостатком данной схемы являются конструктивные особенности, вызывающие дополнительные требования к конструкции здания, сложность в обеспечении требований техники безопасности.

Рис. 2 Транспортно-складская система второго типа: 1- автоматизированный склад-штабелер; 2- гибкие производственные модули; 3- столы приема-выдачи технологической тары

Необходимость резервного транспортного устройства для предотвращения простоев всего парка оборудования в случаях профилактического ремонта или аварийных остановок обусловливает большие дополнительные затраты в связи с высокой стоимостью подвесного транспортного робота. Трудности обслуживания подвесного транспорта также являются существенными недостаткоми.

Наиболее оптимальным является применение такой схемы при гибком автоматизированном производстве крупногабаритных изделий. Такое производство обусловливает применение кран-балок и обеспечивается соответствующей конструкцией зданий.Транспортно-складская система четвертого типа представляет наиболее оптимальный вариант. В этой системе функции транспортирования грузов выполняют автоматические напольные тележки, управляемые от ЭВМ. Применение такого типа транспорта позволяет использовать имеющиеся проходы между технологическим оборудованием, обеспечивает высокую степень гибкости; каких-либо дополнительных требований к конструкции здания не предъявляется. Возможности тележки могут быть использованы для транспортных связей смежных участков и цехов.

Рис. 3 Транспортно-складская система третьего типа: 1- подкрановые пути; 2- подвесной трехкоординатный робот на кран-балке; 3- автоматизированный склад штабелер; 4- участки подготовки производства

Оптимальность данного варианта подтверждается опытом создания гибких автоматизированных производств за рубежом, в котором наблюдается тенденция к преобладающему использованию напольного автоматического транспорта в мелкосерийном производстве.

Таким образом, из четырех рассмотренных схем транспортно-складских систем для мелкосерийного гибкого автоматизированного механообрабатывающего производства деталей приборов точной механики наиболее приемлема схема с применением автоматических транспортных тележек.

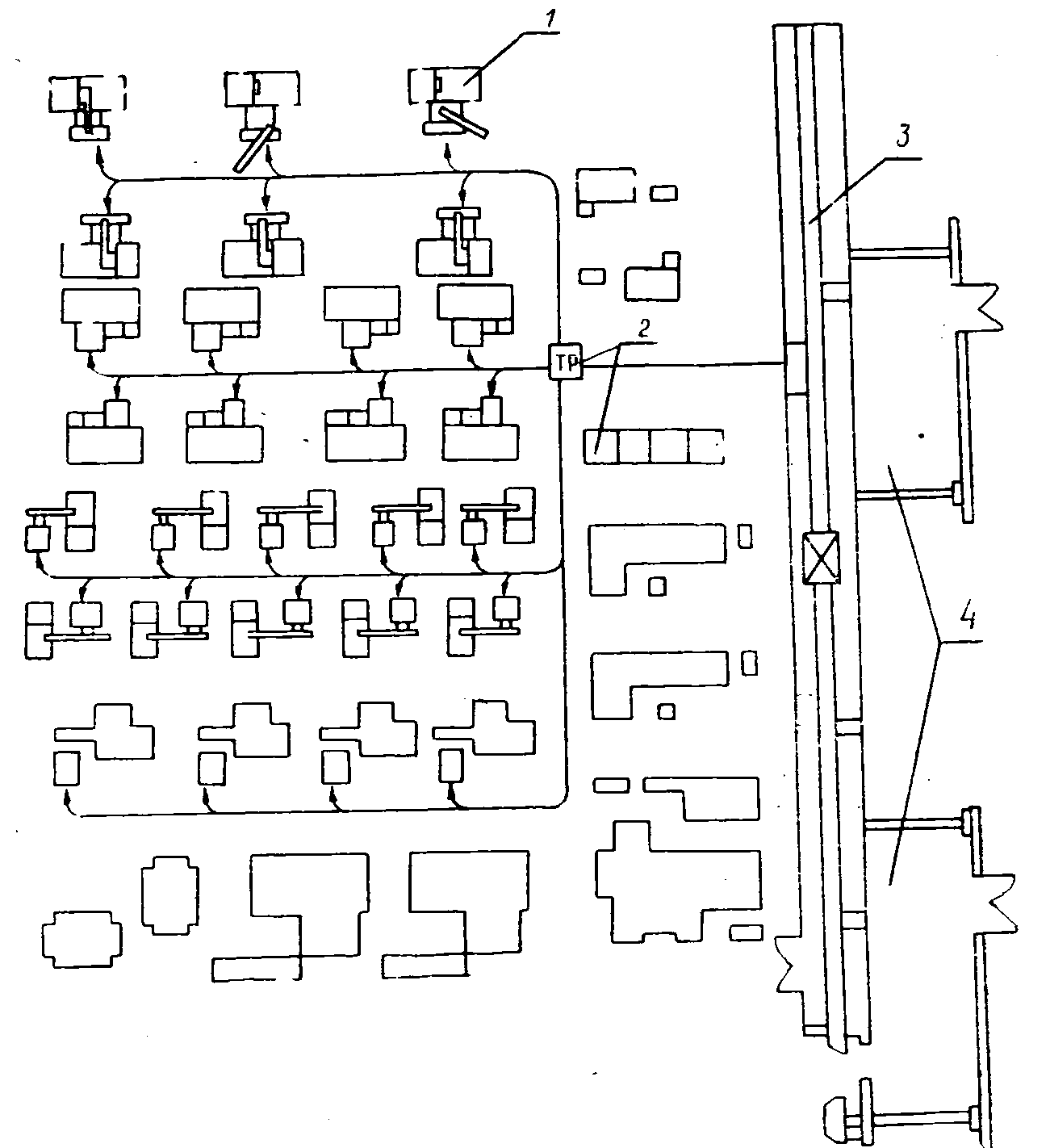

На рис. 4 показана схема разработанной транспортно-складской системы, включающей автоматизированный склад-штабелер и автономные транспортные-роботы.

Рис. 4 Схема транспортно-складской системы ГАП механообработки деталей приборов точной механики: 1- гибкие производственные модули; 2- автономный транспортный робот; 3- автоматизированный склад-штабелер; 4- участки подготовки производства

Транспортно-складская система цеха обеспечивает технологическое оборудование заготовками, режущим инструментом и оснасткой. Грузы, поступающие из смежных цехов, подвергаются переработке на вспомогательных участках, где производится укладка грузов в специальную тару. Цель переработки грузов – настройка и комплектация заготовок, инструмента и оснастки, укладка в тару, шифровка тары, запись в память ЭВМ учтенных данных. Затем грузы распределяются по ячейкам стеллажей.