Fox / Всякая Хуйня / от ВАНИ / ГАП / !!!Мои Рефераты / гл1-Юра

.docФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

Томский политехнический университет

Кафедра ТАМП

ТЕНДЕНЦИИ АВТОМАТИЗАЦИИ МАШИНОСТРОЕНИЯ

Реферат по предмету «Гибкое автоматизированное производство»

Выполнил: студент группы 4А14

Гусельников Ю. Н.

Проверил: профессор, доктор техн. наук

Мартынов А. К.

Томск 2005 г.

ТЕНДЕНЦИИ АВТОМАТИЗАЦИИ

МАШИНОСТРОЕНИЯ

В настоящее время в России и за рубежом доля мелкосерийного и единичного производства изделий машиностроения составляет около 80% всего выпуска машин и приборов. С каждым годом увеличивается число отраслей, для которых динамика обновления продукции характерна для деятельности всех предприятий и объединений, особенно в оборонных отраслях промышленности, где постоянно повышаются тактико-технические требования к изделиям. Частая сменяемость изделий сопровождается их конструктивным усложнением, использованием трудно обрабатываемых материалов в качестве конструкционных, существенным повышением требований к точности изготовления деталей. Все эти факторы ведут к возрастанию объемов механической обработки деталей, которая нередко составляет теперь до 40-50% общей трудоемкости выпуска изделий.

Все возрастающие требования к выпускаемым изделиям в обществе можно назвать уровнем служебных свойств (СС) изделия, определяющие те стороны сущности объектов новой техники, которые обеспечивают функционирование этих объектов.

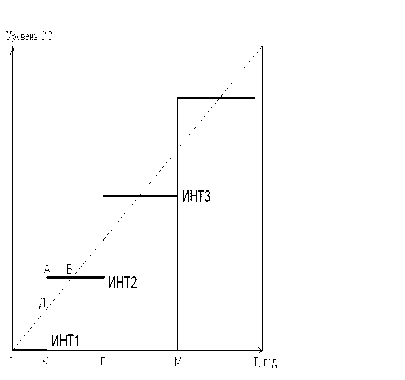

Показатель уровня СС позволяет оценить и эффективность работы отрасли, подотрасли и предприятия в области научно-технического прогресса, требования которого диктуют необходимость обеспечения жестко заданной динамики роста СС. Эта динамика может быть графически интерпретирована монотонно возрастающей кривой и прямой. Примем в качестве графика динамики роста СС прямую линию (рис.1).

График показывает, что ИНТ должны не просто повышать уровень СС, а обеспечивать определенные заданные темпы этого роста. Более того, в силу дискретности появления ИНТ в сфере эксплуатации они должны в момент начала эксплуатации обеспечивать некоторый запас АД уровня служебных свойств.

Отрезок АБ является сроком морального старения ИНТ1. В идеале ИНТ2 должно появиться не позже момента Б. Однако в реальных условиях обновления техники ИНТ1 эксплуатируется еще некоторое время после точки Б, прежде чем оно будет заменено ИНТ2.

Таким образом, с первых же шагов анализа новизны ИНТ мы сталкиваемся с проблемой выигрыша времени. С.А. Хейнман [9, c.40] по этому поводу пишет: «Обязательным компонентом качества продукции является время: насколько быстро изделие реализует свои потребительские возможности? Насколько долго длится эта реализация?».

Рис.

1. Динамика роста служебных свойств изделий новой техники

Время от начала теоретической разработки проблемы создания нового образца техники до начала его производства можно условно разбить на два периода: первый период (Т1) – теоретическая разработка проблемы создания нового образца техники; второй период (Т2) – создание промышленного образца техники и передача его в производство. Величины этих периодов предопределяют темпы создания и практического освоения ИНТ.

Исходя из сказанного, проблема ускорения производства новых изделий и в первую очередь ускорения механической обработки деталей является весьма актуальной. Решать эту проблему можно двумя путями экстенсивным и интенсивным. Первый путь неприемлем в современных условиях, т.к. резервы трудовых ресурсов станочников давно исчерпаны, да и с развитием химии, электроники, радиотехники и других новых современных производств престижность станочных профессий упала. Остается другой путь разрешения указанной проблемы - это путь повышения производительности труда на основе интенсификации технологии. Базой такой интенсификации является гибкая автоматизация механообработки.

В отрасли производства приборов точной механики (ПТМ) решение этих проблем существенно усложняется спецификой деталей ПТМ.

В высокоразвитых промышленных странах эта тенденция (мелкосерийный характер производства) прочно заняла свое место - 70...85% изделий обрабатываются в условиях единичного и мелкосерийного производства. По данным I-ой Международной конференции по гибким производственным системам « ФМС-I », состоявшейся в Англии в октябре 1982 г., 70% деталей, обрабатываемых на станках, выпускаются малыми партиями (от 2 до 20 шт.) в широкой номенклатуре - до 4000 типов. 75% деталей машин обрабатывается в условиях мелкосерийного производства партиями до 50 шт.

Перед производственниками все более остро возникают проблемы:

уменьшение потребного количества изделий в партии с тенденцией к мелкосерийности;

переход к более сложной продукции с более высокой технологической стоимостью;

повышение качества продукции; учет краткосрочности жизни изделий в обществе;

необходимость облегчения труда занятого в производстве персонала.

Механическая обработка деталей на подавляющем большинстве предприятий народного хозяйства стала лимитирующим технологическим процессом, определяющим длительность цикла изготовления изделий.

Эта проблема должна решаться автоматизацией мелкосерийного механообрабатывающего производства. Однако формальный перенос опыта работы автоматизированных и автоматических поточных линий для изготовления деталей в массовом производстве на сложные, многономенклатурные производственные процессы мелкосерийного производства без учета его специфики не дает существенного эффекта.

Анализ тенденции автоматизации производств, аналогичных рассматриваемому, как за рубежом, так и в России показывает, что основным направлением является применение станков с ЧПУ и на их основе - автоматизированных участков и комплексов.

Таким образом, решение задачи ускорения производства изделий новой техники должно быть основано на широком внедрении станков с ЧПУ. Однако такое решение требует существенных затрат на приобретение оборудования с ЧПУ, устройств расчета и записи управляющих программ и на перестройку многих служб предприятий. Опыт промышленности в этом направлении пока еще невелик и, главное, не носит комплексного характера. А между тем ускорение производства изделий новой техники - проблема комплексная. Научно-технический прогресс и экономическая эффективность - это две неразрывно связанные стороны производства, которые не могут быть решены изолированно друг от друга. Поэтому возникает задача изучения и анализа явлений, обусловленных ускорением производства изделий новой техники за счет внедрения станков с ЧПУ, комплексной оценки тенденции развития производства в условиях современной научно-технической революции.

Развитие средств автоматизации металлорежущего оборудования для серийного производства связано главным образом с внедрением и усовершенствованием средств ЧПУ станками. Возможность управления всем ходом производственного процесса с помощью средств электронно-вычислительной техники позволила разработать принципиально новые виды оборудования и производственных систем. Гибкость средств управления обеспечивает широкое варьирование технологическими приемами в целях достижения максимальной эффективности при обработке деталей в условиях мелкосерийного производства.

Требованиям эффективного производства при обработке изделий мелкими партиями отвечают автоматизированные системы, состоящие из станков с ЧПУ и управляемые от ЭВМ. Такие системы начали развиваться за рубежом в конце 60-х годов. На их базе при все более широком применении принципов безлюдной технологии должны строиться автоматические цехи, заводы серийного производства, управляемые иерархией ЭВМ.

Развитие металлообрабатывающего оборудования для мелкосерийного производства идет по пути расширения его технологических возможностей [2] и повышения степени автоматизации, в том числе путем создания многоцелевых станков и совершенствования систем управления ими [3].

Многоцелевые станки с ЧПУ, как правило, оснащаются устройствами автоматической смены инструмента. Доля ручного труда при работе на таких станках значительно уменьшена, однако остаются работы по установке заготовок, инструментов (в магазин), наблюдению за работой станка, состоянием инструмента, снятию обработанной детали и т.п.. Расширение технологических возможностей станков с ЧПУ [2,3] путем разработки и внедрения приспособлений, палет и другой оснастки позволяет повысить эффективность использования станков, превратив одно-инструментальные станки в мини-обрабатывающие центры и роботизированные комплексы. Эффективность оказывается еще большей при создании комплексно-оснащенных автоматизированных участков и цехов станков с ЧПУ, управляемых от ЭВМ, включающих в себя многоцелевые станки, загрузочные устройства, транспортные роботы, автоматизированные склады, участки настройки инструментов вне станка, автоматизированную подготовку управляющих программ и т.д..

Существующий на сегодняшний день уровень разработки теоретических аспектов и системного анализа в области гибкой автоматизации производства не позволяет использовать какой-либо готовый аппарат или сложившиеся процедуры для создания ГПС в разнообразных производственных условиях.

Поэтому необходимы теоретическое обобщение и выработка методологических принципов создания гибких производственных систем.

В связи с этим становится актуальной научная проблема проектной разработки и внедрению гибкого автоматизированного производства (ГАП) механообработки, ориентированной на специфику точного машиностроения, включающая декомпозицию технологических процессов, оборудования, определение структуры и состава обрабатывающей системы, обеспечивающей высокую мобильность и производительность механообрабатывающего мелкосерийного производства. Поэтому сформулирована следующая цель работы: разработка научно-методических основ проектирования и создания ГАП механообработки деталей точной механики, а также системотехнических аспектов реализации таких ГПС в условиях действующего производства, обеспечивающих резкое ускорение выпуска ИНТ за счет высокой интенсификации технологии производства.

Для достижения поставленной цели вначале было проведено моделирование технологических процессов с целью их группирования и унификации, а также гибких производственных модулей и других элементов ГАП. Следующим этапом было отображение групповой технологии на основное и вспомогательное технологическое оборудование и определение структуры ГАП. Полученная структура ГАП и ее функциональная модель позволили обоснованно подойти к созданию программно-аппаратных средств интегрированной системы управления.

Необходимо было разработать методологическое обеспечение процесса проектирования и внедрения ГПС, основанного на унификации объектов производства и технологических процессов, на концентрации предварительной, промежуточной и чистовой обработки внутри одного структурного подразделения с обязательным замыканием полного технологического цикла механообработки внутри этого подразделения, на новой структуре обмена информацией для организации многопроцессорных систем автоматизации контроля и управления технологией в производственных условиях, отличительными чертами которой являются машино-независимость, многопроцессорность, модульность и диалоговый режим работы.

Разработанная методология позволяет проводить целенаправленную адаптацию систем к условиям конкретного производства на этапе внедрения.

Для достижения цели данной работы поставлены и решены следующие научно-технические задачи:

Разработать технологические основы создания ГАП.

Разработать структуры ГАП механообработки.

Разработать интегрированные автоматизированные системы управления ГАП.

Разработать или определить аппаратные средства системы управления ГАП.

Разработать гибкие производственные модули (ГПМ).

Разработать технологическую подготовку гибкого автоматизированного производства (ГАП) механообработки.

Разработать автоматизированную транспортно-складскую систему ГАП.

Разработать информационно-поисковую систему склада.

Разработать организационно-технологическое управление ГАП

Исследование состояния вопроса показывает, что наиболее эффективной является организация автоматизированных участков, объединяющих станки с ЧПУ, загрузочные и транспортно-складские роботы, автоматизированную подготовку производства, планирование и оперативное управление производством, работающих под управлением ЭВМ, что подтверждается опытом Японии, США, ФРГ, и других стран. Этот опыт не может быть целиком принят из-за отсутствия необходимой номенклатуры технических средств ГПС, а главное, из-за недостаточности системных разработок научных предпосылок создания подобных производственных систем.

В связи с изложенным основная цель нашей работы может быть сформулирована следующим образом: создание высокомобильного, высокопроизводительного механообрабатывающего производства и развитие социальных показателей предприятия на базе гибких производственных систем.

Существо концепции. Постепенное выращивание гибкой производственной системы на базе возможностей производственного объекта и исследования внутренних ресурсов объекта в существующей производственной среде (всех компонентов производственного процесса).

Данное учебное пособие по созданию гибкого автоматизированного производства будет базироваться на наиболее сложном мелкосерийном механообрабатывающем производстве (детали точной механики). Для каждого вида механообрабатывающего производства требуется рассмотреть его конструкторско-технологические особенности.

Литература

Мартынов А. К. Основы гибкого автоматизированного производства

механообработки: Учебное пособие - Томск: Изд. Тпу, 2000. – 104 с.