- •4.7 Схемы строповки грузов при монтаже площадки фильтров-грязеуловителей

- •5 Контроль качества сварных соединений

- •5.2 Методы и объемы нк сварных соединений при строительстве, реконструкции и капитальном ремонте трубопроводов

- •Охрана труда и промышленная безопасность

- •7 Противопожарные мероприятия

- •7.1 Обеспечение противопожарных мероприятий на площадке строительства

Потребность в механизмах, инвентаре и приспособлениях

Таблица * - Потребность в механизмах, инвентаре и приспособлениях

№ |

наименование |

Тип, марка |

Ед. изм. |

Кол-во |

Техническая характеристика |

1 |

Кран |

LIEBHERR 1055 S/4 |

Шт. |

1 |

Грузоподъёмность 12т Длина стрелы 32 м |

2 |

Трубоукладчик |

ТО – 1224 |

Шт. |

1 |

|

3 |

Строп |

2СК – 0,4- 4,0/300 ГОСТ 25573-82* |

Шт. |

1 |

|

4 |

Строп кольцевой |

СКК1-0,32-0,8 ГОСТ 7669-80* |

Шт. |

2 |

|

5 |

Канат пеньковый для страховочных стяжек |

20мм L=15м ГОСТ 30055-93 |

Шт. |

2 |

|

6 |

Мягкое полотенце |

ПМ 1023Р ПМ 823Р |

Шт. |

2 |

Диаметр поднимаемых труб 1020 мм Грузопдъёмность 32 т Диаметр поднимаемых труб 820 мм |

7 |

Наружный центратор |

ЦЗ 101А

ЦЗ 81 |

Шт. |

1

1 |

Диаметр стыкуемых труб-1020 мм Диаметр стыкуемых труб – 820 мм |

8 |

Агрегат сварочный |

АС-81 (АСГ-4) |

Шт. |

1 |

|

9 |

Резак инжекторный для ручной кислородной резки |

РГС-58 |

Шт. |

2 |

|

10 |

Редуктор баллонный кислородный |

БКО-50 |

Шт. |

3 |

|

11 |

Редуктор баллонный ацетиленовый (пропановый) |

БАО-5 БПО-5 |

Шт. |

3 3 |

|

12 |

Электродержатель для ручной сварки |

ГОСТ 14651-78* |

Шт. |

2 |

|

13 |

Комплект кислородных и ацетиленовых шлангов |

|

комплект |

3 |

|

14 |

Баллоны газовые для: кислорода, ацетилена, пропана бутана |

|

Шт. |

5 3 3 |

|

15 |

Электрошлифовальная машинка |

Ш-1-178 (WSBA-1400) |

Шт. |

2 |

|

16 |

Щитки защитные лицевые для электросварщика |

ГОСТ 14651-78* |

Шт. |

2 |

|

17 |

Шаблон сварщика |

УПС-4 |

Шт. |

2 |

|

18 |

Ультразвуковой толщиномер |

|

Шт. |

1 |

|

19 |

Печь для прокалки электродов |

СНО-5,5/И1 |

Шт. |

1 |

|

20 |

Штангенциркуль |

ЩЦ-1 ЩЦ-2 |

Шт. |

2 1 |

|

21 |

Плита поверочная |

300х300 |

Шт. |

1 |

|

22 |

Линейка измерительная металлическая |

250мм ГОСТ 427-75* |

Шт. |

1 |

|

23 |

Метр складной металлический |

- |

Шт. |

4 |

|

24 |

Угольник |

- |

Шт. |

2 |

|

25 |

Рулетка в закрытом корпусе |

ЗПКЗ-10АУТ/1 |

Шт. |

2 |

|

26 |

Отвес стальной строительный |

ОТ-400 ГОСТ 7948-80 |

Шт. |

4 |

|

27 |

Коврик диэлетрический |

- |

Шт. |

2 |

|

28 |

Каска защитная строительная |

ГОСТ 12.4.087-84 |

Шт. |

13 |

|

29 |

Лестница-стремянка |

|

Шт. |

2 |

|

30 |

Мостик переходной |

|

Шт. |

3 |

|

31 |

Страховочная опора |

ИСО |

Шт. |

10 |

|

4.7 Схемы строповки грузов при монтаже площадки фильтров-грязеуловителей

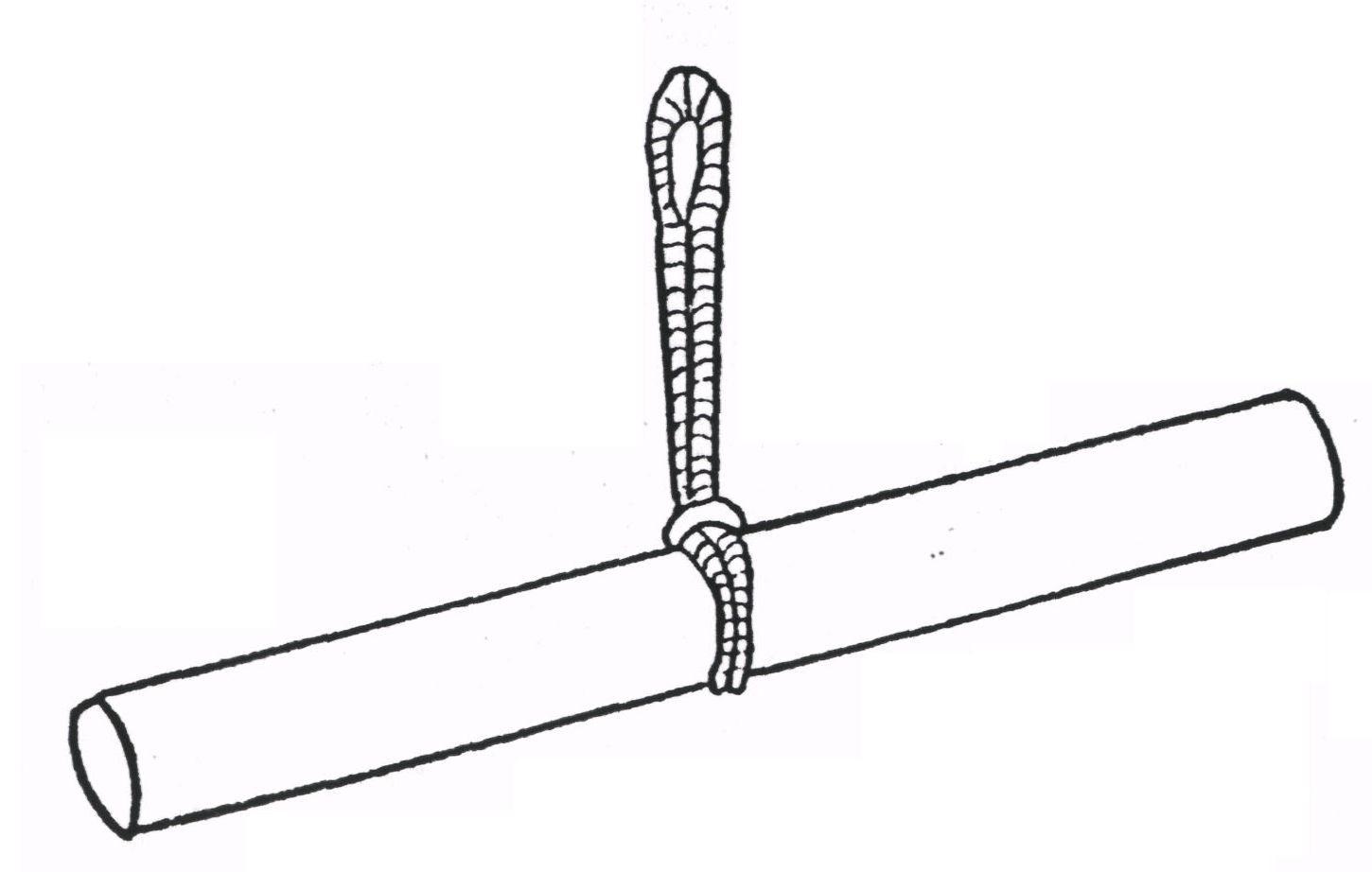

Рисунок 22 – Схема строповки трубы.

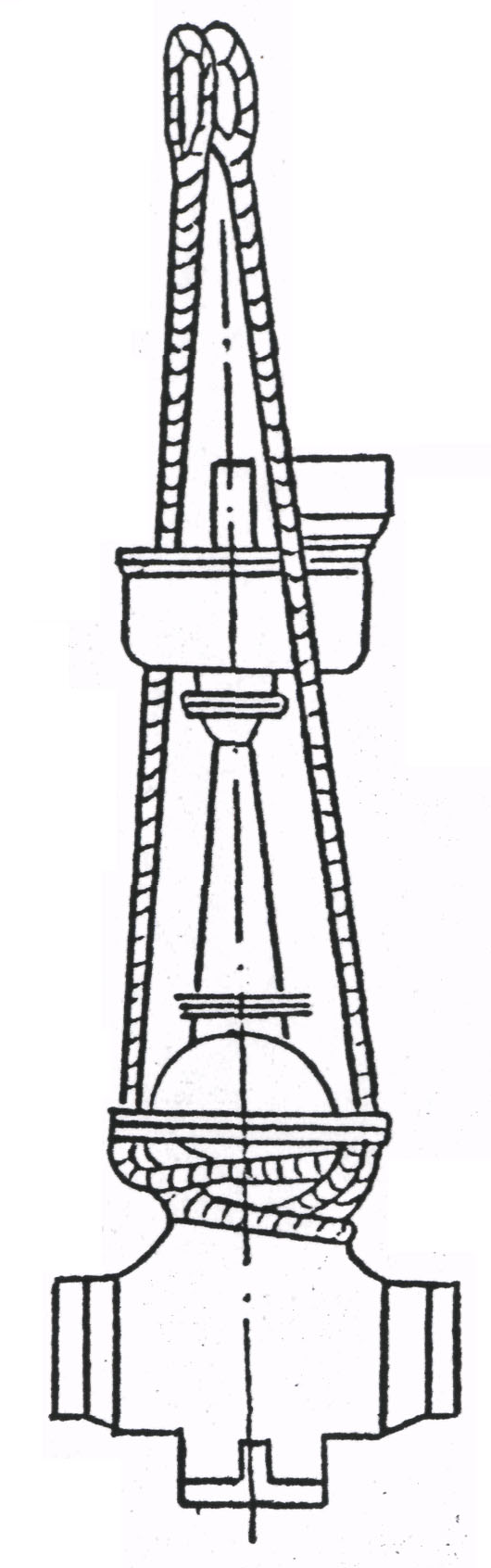

Рисунок 23 – Схема строповки задвижки

5 Контроль качества сварных соединений

Контроль качества сварных соединений стальных трубопроводов включает:- пооперационный контроль;

- визуальный и измерительный контроль;

- контроль неразрушающими методами (ультразвуковой, радиографический и т. д.);

- механические испытания;

- гидравлические или пневматические испытания.

Пооперационный контроль предусматривает:

- проверку качества и соответствия труб, деталей трубопроводов и сварочных материалов требованиям стандартов и технических условий на изготовление и поставку;

- проверку качества подготовки концов труб и деталей трубопроводов под сварку и качества сборки стыков (угол скоса кромок, совпадение кромок, зазор в стыке перед сваркой, правильность центровки труб, расположение и число прихваток, отсутствие трещин в прихватках);

- проверку температуры предварительного подогрева;

- проверку качества и технологии сварки (режима сварки, порядка наложения швов, качества послойной зачистки шлака).

Пооперационный контроль должен проводиться инженерно-техническим работником, ответственным за сварку, или под его наблюдением, а самоконтроль исполнителями работ.

Визуальному и измерительному контролю подлежат все (100%) сварных соединений после их очистки от шлака, окалины, брызг металла и загрязнений на ширине не менее 20мм по обе стороны от шва.

В выполненном сварном соединении (наплавке) визуально следует контролировать:

- отсутствие (наличие) поверхностных трещин всех видов и направлений;

- отсутствие (наличие) на поверхности сварных соединений и наплавок дефектов (пор, включений, скоплений пор и включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, прижогов металла, а также мест касания сварочной дугой поверхности основного материала);

- наличие зачистки металла в местах приварки временных технологических креплений, гребенок индуктора и бобышек крепления термоэлектрических преобразователей (термопар), а также отсутствие поверхностных дефектов в местах зачистки;

- наличие зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами;

- наличие маркировки (клеймения) шва (наплавки) и правильность ее выполнения.

В выполненном сварном соединении измерениями необходимо контролировать:

- размеры поверхностных дефектов (пор, включений и др.), выявленных при визуальном контроле;

- высоту и ширину шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности обратной стороны шва для контроля;

- высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатость поверхности шва;

- подрезы основного металла;

- несплавления (непровары) с наружной и внутренней стороны шва.

Визуальный и измерительный контроль качества сварных соединений должен выполняться в соответствии с требованиями РД 03-606-03.

По результатам визуального осмотра и измерений сварные швы должны удовлетворять требованиям соответствующей «Технологической карты визуального и измерительного контроля».

Визуальный и измерительный контроль сварных соединений осуществляется персоналом производственной испытательной лаборатории.

Сварные соединения после визуального и измерительного контроля и устранения обнаруженных при этом недопустимых дефектов подвергают контролю физическими методами.

Неразрушающий контроль качества сварных соединений должен выполняться в соответствии с требованиями технологических карт, утвержденных Заказчиком.

До начала сварки технологии методов неразрушающего контроля должна быть аттестованы.

Контроль стыков радиографическим методом следует проводить по ГОСТ 7512-82*, ультразвуковым по ГОСТ 14782-86, магнитографический ГОСТ 25225-82.

Окончательный контроль качества сварных соединений, подвергающихся термообработке, должен проводиться после проведения термообработки.

Дополнительному (дублирующему) ультразвуковому контролю подвергают стыки через трое суток после окончания сварки (термообработки).

Сварные соединения, в которых по результатам контроля обнаружены недопустимые дефекты (признанные «негодными), подлежат удалению или ремонту с последующим повторным контролем в соответствии с установленными требованиями.

В случае, если по результатам неразрушающего контроля имеет место массовое появление недопустимых дефектов, по требованию Заказчика дальнейшее выполнение сварных кольцевых соединений данным сварщиком (сварщиками) запрещается. Разрешение на выполнение работ данным сварщиком (сварщиками) может быть выдано только после выявления и устранения причин неудовлетворительных результатов контроля и проведения повторных аттестационных испытаний сварщика (сварщиков).

Испытания механических свойств сварных соединений выполняются при проведении аттестации технологических процессов сварки и аттестационных испытаниях сварщиков.

В процессе сооружения нефтепромысловых трубопровода Заказчик имеет право подвергнуть дополнительному неразрушающему контролю или испытанию образцов для определения механических свойств любое кольцевое сварное соединение.

Все законченные строительством нефтепромысловые трубопроводы до ввода в эксплуатацию должны подвергаться очистке полости, испытанию на прочность и проверке на герметичность.

Испытание трубопроводов на прочность и проверка на герметичность производится после полной готовности участка или всего трубопровода (полной засыпки, обвалования или крепления на опорах, очистке полости, установки арматуры и приборов, катодных выводов и представления исполнительной документации на испытываемый объект).

5.1 Требования к качеству и приемке работ

Организацию контроля и надзор за его выполнением возлагается на руководителя производственного подразделения, выполняющего соответствующие работы.

В процессе монтажа технологического трубопровода площадки регуляторов давления, осуществляется входной и операционной контроль качества.

Входному контролю подвергают поступающие оборудования, изделия, конструкции и материалы. Результаты входного контроля должны быть документированы. Материалы, изделия, оборудование, несоответствие которых установленным требованиям выявлено входным контролем, следует отделять от пригодных и промаркировать. Работы с применением этих материалов, изделий и оборудования следует приостановить. Заказчик должен быть извещен о приостановке работ и ее причинах.

Операционному контролю подвергают сборочно-сварочные работы, изоляционные работы с составлением актов на скрытые работы.

Выявленные в процессе контроля дефекты, отклонения от проектов и требований строительных норм и правил или технологических инструкций должны быть исправлены до начала следующих операций (работ).

Контроль качества сварных соединений узлов трубопровода осуществляется в соответствии с ГОСТ 14782-86 и ГОСТ 7512-82* и должны проводить аттестованные работники службы контроля.

Приборы и инструменты (за исключением простейших щупов, шаблонов), предназначенные для контроля качества материалов и работ, должны быть заводского изготовления и иметь утвержденные в установленном порядке паспорта, подтверждающие их соответствие требованиям Государственных стандартов или технических условий.

В процессе монтажа оборудования и технологических трубопроводов оформляется производственная документация, в соответствии с перечнем, приведенном в разделе 6.6 РД-20.02-45.21.30-КТН-001-1-05, в том числе: Акт проверки установки оборудования на фундамент (форма 1, ВСН 478-86); журнал сварочных работ (форма 5, ВСН 478-86).