- •1 Общая часть

- •1.1 Описание площадки регуляторов давления

- •Характеристика свариваемости стали

- •1.2.1 Состав и свойства стали

- •1.2.1Оценка свариваемости

- •2 Выбор способа сварки, сварочных материалов

- •2.1 Технология двусторонней автоматической сварки проволокой сплошного сечения в среде защитных газов комплексом оборудования фирмы «crc-Evans aw»

- •2.1.1 Область применения, особенности технологии и оборудования

- •2.1.2 Состав оборудования

- •2.2 Технология ручной дуговой сварки покрытыми электродами

- •2.3 Выбор сварочных материалов

- •2.3.1 Сварка в среде защитных газов комплексом оборудования фирмы «сrс-Еvans аw»

- •2.3.2 Ручная дуговая сварка покрытыми электродами

- •3 Выбор режимов сварки, выбор источников питания, выбор сварочного оборудования

- •3.1 Режимы сварки для оборудования фирмы «crc-Evans aw»

- •3.2 Параметры режима ручной дуговой сварки покрытыми электродами

- •3.3 Выбор оборудования для ручной дуговой сварки

- •4 Технология монтажа площадки регуляторов давления

- •4.1 Рытье котлована

- •4.2 Подготовка к сборке деталей

- •4.3 Сборка под сварку труб и деталей

- •4.3.1 Установка на торцах труб направляющих поясов для наружных автоматов

- •4.3.2 Сборка стыка

- •5 Технология и организация выполнения работ

- •5.1 Требования к качеству и приёмке работ

- •6 Потребность в механизмах, инвентаре и приспособлениях

- •6.1 Схемы строповки грузов при монтаже площадки регуляторов давления

- •7 Контроль качества сварных соединений

- •7.2 Методы и объемы нк сварных соединений при строительстве, реконструкции и капитальном ремонте трубопроводов

- •8 Безопасность жизнедеятельности

- •8.1 Охрана труда и промышленная безопасность

- •8.2 Противопожарные мероприятия

- •8.2.1 Обеспечение противопожарных мероприятий на площадке строительства

- •8.3 Охрана окружающей среды

- •8.4 Чрезвычайные ситуации

- •8.5 Расчет системы заземления

- •9 Экономическая часть

- •9.1 Определение норм времени

- •9.1.1 Определение норм времени для автоматической сварки стыков труб комплексом оборудования фирмы «сrс-Еvans аw»

- •9.1.2 Определение норм времени для ручной дуговой сварки покрытыми электродами

- •9.2 Экономическая оценка выбранных способов сварки

- •Заключение

4.3 Сборка под сварку труб и деталей

Таблица 14 – Форма разделки кромок и конструкция сварных соединений.

-

Конструктивные элементы подготовленных кромок свариваемых деталей

Способ сварки

Диаметр электрода, мм

Конструктивные размеры

S, мм

b, мм

В, мм

Ручная дуговая сварка электродами основным покрытием

2,02,5

8,0

1,52,5

3,03,25

2,08,0

2,03,0

8,010

2,53,5

1025

3,03,5

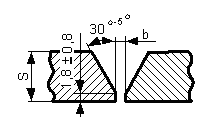

Подготовка и обработка торцов труб при автоматической сварки в среде защитных газов комплексом оборудования фирмы «СRС-Еvans АW».

О бработку

концов труб производят кромкострогальными

станками. Для

соединения труб с одинаковой толщиной

стенки обработка под двухстороннюю

сварку должна быть произведена в

соответствии со схемой, приведенной на

рис. 6

бработку

концов труб производят кромкострогальными

станками. Для

соединения труб с одинаковой толщиной

стенки обработка под двухстороннюю

сварку должна быть произведена в

соответствии со схемой, приведенной на

рис. 6

S

Рис. 6 Разделка кромок труб и конструкция соединения для двухсторонней автоматической сварки в защитных газах на оборудовании СRC-Evans AW.

Условные обозначения и величины геометрических параметров:

S, S1, S2 толщина стенки трубы, мм;

α = 50 ÷ 100 ( 10); = 450 ÷ 520 ( 10); = 37,5 10;

А = 2,3 ÷ 3,6 ( 0,2) мм; В = 1,0 ÷ 1,8 ( 0,2) мм;

= 1,0 ÷ 1,8 ( 0,2) мм.

Перед обработкой торца после газовой резки следует зашлифовать «заподлицо» с внутренней поверхностью трубы внутреннее усиление заводского шва на длину не менее 50 мм от торца[6].

Рисунок 7 - Размещение на трассе колонны автоматической сварки:

1 - подготовка кромок стыка (с установкой направляющих поясов для внешних сварочных головок);

2 - передвижная станция технического обслуживания;

3 - сборка стыка — с установкой внутреннего центратора–сварочной станции — и выполнение корневого и горячего проходов;

4 - выполнение заполняющих проходов внешними сварочными головками;

5 - облицовка стыка внешними сварочными головками.

4.3.1 Установка на торцах труб направляющих поясов для наружных автоматов

Установку направляющих поясов производят с помощью специального шаблона. Направляющие пояса следует устанавливать на торец трубы, обращенный в сторону движения монтажной колонны. [6].

4.3.2 Сборка стыка

Сборку стыка под двухстороннюю сварку производят без зазора с помощью специального внутреннего пневматического центратора со встроенным многоголовочным сварочным автоматом. Центратор следует установить «на стык», отрегулировать положение сварочных головок относительно плоскости стыка и настроить параметры режима сварки.

При сборке под одностороннюю сварку центратор следует установить таким образом, чтобы медная технологическая подкладка находилась в плоскости стыка. Зазоры между элементами медного подкладного кольца и внутренней поверхностью трубы не должны превышать 0,5 мм. Перед началом работ следует произвести просушку медного подкладного кольца с помощью газовой горелки путем нагрева его секторов до температуры 20-50 0С.

Параметры сборки стыков должны соответствовать требованиям таблицы 15 настоящего РД

Таблица 15 –Величина зазоров в стыках, выполняемых различными способами сварки

Способ сварки |

Диаметр электрода или сварочной проволоки, мм |

Величина зазора, мм |

Автоматическая сварка в среде защитных газов на оборудовании CRC-Evans AW |

0,9 / 1,0 |

Без зазора. Допускается наличие зазора не более 0,5 мм на участках стыка длиной до 100 мм |

Сборку на внутреннем центраторе под последующую сварку корневого слоя шва электродами с основным видом покрытия следует осуществлять без прихваток.

В случае технической невозможности сборки без прихваток разрешается их установка в соответствии со следующими регламентациями:

для стыков труб диаметром 1220 мм количество прихваток должно составлять не менее 4-х при длине каждой 150-200 мм.

Режимы сварки при выполнении прихваток должны соответствовать режимам сварки корневого слоя шва.

После выполнения прихваток в соответствии с их следует зачистить. Начальный и конечный участок прихватки следует обработать абразивным кругом.

Прихватки следует выполнять на расстоянии не менее 100 мм от заводских швов труб на параметрах режима сварки корневого слоя шва.

Перед началом выполнения сварки корневого слоя или установкой прихваток производится подогрев торцов труб и прилегающих к ним участков.

Предварительный подогрев стыков труб с толщиной стенки менее 22 мм должен осуществляться c помощью установок индукционного нагрева или кольцевых пропановых горелок.

Предварительный подогрев стыков труб с толщиной стенки 22 мм и более должен осуществляться только c помощью установок индукционного нагрева.

Средства нагрева должны обеспечивать равномерный подогрев торцов по периметру стыка и прилегающих к нему участков поверхностей труб в зоне шириной 150 мм (±75 мм в обе стороны от стыка).

Подогрев не должен нарушать целостность изоляции. В случае использования газопламенного нагрева следует применять термоизолирующие пояса и/или боковые ограничители пламени.

Продолжительность подогрева определяется экспериментально для каждого подогревателя в зависимости от температуры окружающего воздуха и толщины стенки трубы.

Трубные секции, монтажные блоки, в которых элементы соединены только прихватками или корневым швом, запрещается перемещать, транспортировать, подвергать воздействию каких-либо нагрузок во избежание образования трещин в швах, а также оставлять не заваренными[6,С.37].