- •Содержание.

- •Аннотация.

- •Анализ современных способов и устройств, для резки бумаги.

- •Сабельные ручные настольные резаки.

- •Сабельные ручные резаки большого формата.

- •Ручные гильотины для бумаги.

- •Полуавтоматические гильотины.

- •Программируемые автоматические гильотины.

- •Введение

- •3.1. Проектирование приспособления для резки бумаги.

- •3.1.1. Описание и принцип действия приспособления.

- •(54) Способ резки ценных бумаг

- •Описание изобретения

- •Формула изобретения

- •(54) Бумагорезательная машина

- •Описание изобретения

- •Формула изобретения

- •3.1.2. Проектировочные и прочностные расчеты.

- •Заключение.

- •Анализ технологичности конструкции.

- •4.2. Способ получения заготовки.

- •4.3. Проектирование технологического процесса изготовления детали.

- •4.4. Расчет припусков.

- •4.5. Расчет режимов резания

- •010 Токарная операция

- •1. Подрезать торец

- •2. Точение ф 46.

- •Точение ф 27.

- •4.6. Выбор оборудования для токарной операции

- •4.7. Нормирование технологического процесса

- •Расчет вспомогательного времени.

- •Заключение

3.1.2. Проектировочные и прочностные расчеты.

Расчет отрезной операции.

1. Скорость резания.

[8,c.265]

[8,c.265]

где t - глубина резания, t=60 мм;

s – подача, S=60 мм/об.;

Т - стойкость инструмента, Т=600 мин;

Коэффициенты и показатели степени по табл. 17 [8, с. 269]:

Сv=340, m=0,2, x=0,15, y=0,45;

[8,

с.261]

[8,

с.261]

где

Киv=1,0

– коэффициент, учитывающий материал

инструмента. Табл.6 [8,

с. 263];

где

Киv=1,0

– коэффициент, учитывающий материал

инструмента. Табл.6 [8,

с. 263];

Кпv=0,8 – коэффициент, учитывающий состояние поверхности. Табл.5 [8, с. 263];

– коэффициент,

учитывающий материал заготовки. Табл.1

и 2 [8, с. 261-262]: nv

=1,0, KГ

=1,0 , σВ

= 780 МПа.

– коэффициент,

учитывающий материал заготовки. Табл.1

и 2 [8, с. 261-262]: nv

=1,0, KГ

=1,0 , σВ

= 780 МПа.

Скорость резания:

2. Сила резания.

[8, с.

271]

[8, с.

271]

где

=

= ,

,

n=0.75- для быстрореза табл. 9 [8, с. 264 ].

Коэффициенты и показатели степени по табл. 22 [8, с. 273]:

Сp=300, x=1,0, y=0,75, n = - 0,15;

Главная составляющая силы резания:

3. Мощность резания.

[8, с.

271]

[8, с.

271]

Исходя из этого, делаем вывод о том, что нам требуется станок с мощностью не менее 5 кВт.

Расчет винтовой

передачи.

Расчет винтовой

передачи.

1. Исходные данные:

осевая нагрузка с учетом коэффициента запаса прочности Fa=7000 Н;

длина перемещения L=376 мм;

назначение передачи и условия ее работы

Преобразование вращательного движения в поступательное. Принимаем передачу винт – гайка с трением скольжения с прямоугольным профилем резьбы, у которой угол профиля =00. Такая резьба характеризуется высоким КПД передачи, а значит обладает небольшими потерями на трение, технологична, применяется для создания больших односторонних осевых усилий.

2. Расчет передачи винт – гайка

3. Учитывая назначение передачи и условия ее работы, выбираем

материалы для винта и гайки:

Сталь 45 – для винта;

Бр. АЖ 9-4 – для гайки.

4. Определяем допускаемые напряжения:

[р]=200 МПа – допускаемое напряжение на растяжение материала

винта;

[см]=300 МПа – допускаемое напряжение на смятие материала

винта;

[р]=40 МПа – допускаемое напряжение на растяжение для

материала гайки;

[см]=80 МПа – допускаемое напряжение на смятие материала

гайки;

[ср]=40 МПа – допускаемое напряжение на срез материала гайки;

[q]=6 МПа – допускаемое давление в резьбе.

5. Определяем средний диаметр резьбы

Основным критерием работоспособности передачи является износостойкость, которая оценивается по среднему давлению между витками резьбы винта и гайки:

где Fa – осевая нагрузка на передачу, Н;

d2 – средний диаметр резьбы, мм;

Н1 – рабочая высота профиля, мм;

z – число витков резьбы в гайке;

[q] – среднее допускаемое давление между рабочими

поверхностями резьбы винта и гайки, МПа.

где Нг – высота гайки, мм.

При проектировочном расчете определяем средний диаметр резьбы d2:

где Н – коэффициент высоты гайки:

h – коэффициент высоты резьбы:

Согласно рекомендациям принимаем Н=2 – для целых гаек, h=0,5 – для трапециидальной резьбы, тогда:

Согласно стандартному ряду резьб принимаем d2=20,5 мм, тогда:

6. По таблицам подбираем ближайшие стандартные размеры

параметров резьбы:

- средний диаметр резьбы d2=20,5 мм;

- наружный диаметр резьбы d=22 мм;

- внутренний диаметр резьбы d1=18,5 мм;

- шаг резьбы Р=3 мм.

7.Из условия самоторможения задаемся числом заходов резьбы n=1.

8.Определяем угол подъема резьбы :

9.Определяем приведенный угол трения :

где f – коэффициент трения в резьбовом соединении (f=0,1);

- угол наклона рабочей стороны профиля резьбы (=00).

Необходимое условие самоторможение в резьбе выполнено.

10. Проверяем винт на прочность

где экв - эквивалентное напряжение опасной точки винта, МПа;

р – расчетное напряжение материала винта в опасном сечении,

МПа;

кр – расчетное напряжение кручения материала винта в опасном

сечении, МПа;

Т – крутящий момент, возникающий в опасном сечении винта,

Нмм.

где

где Тр – момент трения в резьбе, Нмм;

Топ – момент трения в опорах, Нмм.

где

где Dп – наружный диаметр подшипника, мм;

dп – внутренний диаметр подшипника, мм;

fпр – приведенный коэффициент трения.

Принимаем опорный узел винта в виде пяты трения качения (рис. 2) и упорный однорядный подшипник N 8103, у которого:

Dп=30 мм; dп=17 мм; fпр=0,03.

Тогда:

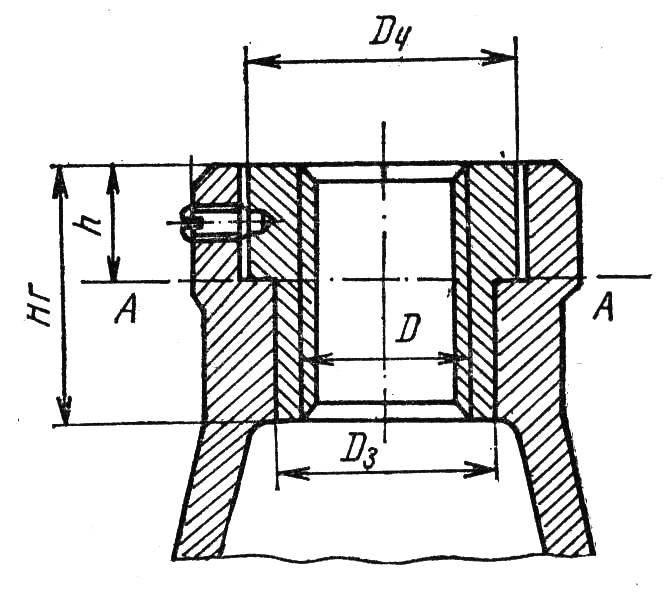

Рис.4. Опорный узел винта в виде пяты трения качения.

11.Проверяем винт на устойчивость

где nу – расчетный коэффициент запаса устойчивости винта;

Fкр – критическая нагрузка для винта, Н;

[nу] – допускаемый коэффициент запаса устойчивости

([nу]=2,5…4).

Определение критической нагрузки Fкр производится по гибкости винта :

где - коэффициент приведения длины, учитывающий способ закрепления концов винта (=0,5 – при шарнирном

закреплении обоих концов винта);

i – радиус инерции поперечного сечения винта, мм.

где Iпр – приведенный момент инерции сечения винта,

мм4.

При условии 100 критическую нагрузку Fкр определяют по формуле Эйлера:

где Е – модуль продольной упругости, МПа (Е=2,1105).

12.Определяем основные размеры гайки

13.Определяем высоту опорного буртика гайки h:

14.Определяем наружный диаметр гайки D3:

Рис. 5. Грузовая гайка.

15.Определяем диаметр несущей части гайки D4:

16.Проверяем тело гайки на прочность

17.Опорный фланец гайки проверяем на срез и на смятие

18.Определяем потребный момент привода передачи винт - гайка, создаваемый рабочим Tр:

где m – число рабочих (m=1);

Fр – усилие, развиваемое одним рабочим на рукоятке, (Fр=100 Н);

l – длина рукоятки, (l=100 мм);

К – коэффициент, учитывающий неравномерность одновременной работы двоих или более рабочих (К=0,8).

Расчет винтовой передачи.

1. Исходные данные:

осевая нагрузка с учетом коэффициента запаса прочности Fa=7000 Н;

длина перемещения L=122 мм;

назначение передачи и условия ее работы

Преобразование вращательного движения в поступательное. Принимаем передачу винт – гайка с трением скольжения с прямоугольным профилем резьбы, у которой угол профиля =00. Такая резьба характеризуется высоким

КПД передачи, а значит обладает небольшими потерями на трение, технологична, применяется для создания больших односторонних осевых усилий.

2. Расчет передачи винт – гайка

3. Учитывая назначение передачи и условия ее работы, выбираем

материалы для винта и гайки:

Сталь 45 – для винта;

Бр. АЖ 9-4 – для гайки.

4. Определяем допускаемые напряжения:

[р]=200 МПа – допускаемое напряжение на растяжение материала

винта;

[см]=300 МПа – допускаемое напряжение на смятие материала

винта;

[р]=40 МПа – допускаемое напряжение на растяжение для

материала гайки;

[см]=80 МПа – допускаемое напряжение на смятие материала

гайки;

[ср]=40 МПа – допускаемое напряжение на срез материала гайки;

[q]=6 МПа – допускаемое давление в резьбе.

5.Определяем средний диаметр резьбы

Основным критерием работоспособности передачи является износостойкость, которая оценивается по среднему давлению между витками резьбы винта и гайки:

где Fa – осевая нагрузка на передачу, Н;

d2 – средний диаметр резьбы, мм;

Н1 – рабочая высота профиля, мм;

z – число витков резьбы в гайке;

[q] – среднее допускаемое давление между рабочими

поверхностями резьбы винта и гайки, МПа.

где Нг – высота гайки, мм.

При проектировочном расчете определяем средний диаметр резьбы d2:

где

Н

– коэффициент высоты гайки:

где

Н

– коэффициент высоты гайки:

h – коэффициент высоты резьбы:

Согласно рекомендациям принимаем Н=2 – для целых гаек, h=0,5 – для трапециидальной резьбы, тогда:

Согласно стандартному ряду резьб принимаем d2=20,5 мм, тогда:

6.По таблицам подбираем ближайшие стандартные размеры

параметров резьбы:

- средний диаметр резьбы d2=8,5 мм;

- наружный диаметр резьбы d=10 мм;

- внутренний диаметр резьбы d1=6,5 мм;

- шаг резьбы Р=3 мм.

7.Из условия самоторможения задаемся числом заходов резьбы n=1.

8. Определяем угол подъема резьбы :

9.Определяем приведенный угол трения :

где f – коэффициент трения в резьбовом соединении (f=0,1);

- угол наклона рабочей стороны профиля резьбы (=00).

Необходимое условие самоторможение в резьбе выполнено.

10.Проверяем винт на прочность

где экв - эквивалентное напряжение опасной точки винта, МПа;

р – расчетное напряжение материала винта в опасном сечении,

МПа;

кр – расчетное напряжение кручения материала винта в опасном

сечении, МПа;

Т – крутящий момент, возникающий в опасном сечении винта,

Нмм.

где

где Тр – момент трения в резьбе, Нмм;

Топ – момент трения в опорах, Нмм.

где

где Dп – наружный диаметр подшипника, мм;

dп – внутренний диаметр подшипника, мм;

fпр – приведенный коэффициент трения.

Принимаем опорный узел винта в виде пяты трения качения (рис. 4) и упорный однорядный подшипник N 8103, у которого:

Dп=16 мм; dп=8 мм; fпр=0,03.

Тогда:

Рис. 6. Опорный узел винта в виде пяты трения качения.

11.Проверяем винт на устойчивость

где nу – расчетный коэффициент запаса устойчивости винта;

Fкр – критическая нагрузка для винта, Н;

[nу] – допускаемый коэффициент запаса устойчивости

([nу]=2,5…4).

Определение критической нагрузки Fкр производится по гибкости винта :

где - коэффициент приведения длины, учитывающий способ закрепления концов винта (=0,5 – при шарнирном

закреплении обоих концов винта);

i – радиус инерции поперечного сечения винта, мм.

где Iпр – приведенный момент инерции сечения винта,

мм4.

При условии 100 критическую нагрузку Fкр определяют по формуле Эйлера:

где Е – модуль продольной упругости, МПа (Е=2,1105).

12.Определяем основные размеры гайки

13.Определяем высоту опорного буртика гайки h:

14.Определяем наружный диаметр гайки D3:

Рис. 7. Грузовая гайка.

15.Определяем диаметр несущей части гайки D4:

16.Проверяем тело гайки на прочность

17.Опорный фланец

гайки проверяем на срез и на смятие

17.Опорный фланец

гайки проверяем на срез и на смятие

18.Определяем потребный момент привода передачи винт - гайка, создаваемый рабочим Tр:

где m – число рабочих (m=1);

Fр – усилие, развиваемое одним рабочим на рукоятке, (Fр=100 Н);

l – длина рукоятки, (l=100 мм);

К – коэффициент, учитывающий неравномерность одновременной работы двоих или более рабочих (К=0,8).