- •Курсовая работа по дисциплине «Метрологии, стандартизации и сертификации»

- •2. Расчет посадок с натягом

- •2.1. Исходные данные и требования к решению задачи

- •2.2. Практическое решение задачи

- •3. Расчет исполнительных размеров калибров.

- •3.1. Исходные данные и требования к решению задачи

- •3.2. Практическое решение задачи

- •Выбор универсальных средств измерения для контроля сопряжения

- •4. Расчет и выбор посадок подшипников качения

- •4.1. Исходные данные и требования к решению задачи

- •4.2. Практическое решение задачи

- •5. Расчет допусков размеров, входящих в размерные цепи

- •5.1. Исходные данные и требования к решению задачи

- •5.2. Практическое решение задачи

- •6. Резьбовые соединения

- •6.1. Исходные данные и требования к решению задачи

- •6.2. Практическое решение задачи

- •Заключение о годности резьбового соединения согласно условиям (6.5), (6.6) состоит в том, что болт является негодным (66,145 ≰ 66,003), а гайка удовлетворяет условиям годности.

- •7. Шлицевые соединения

- •7.1. Исходные данные и требования к решению задачи

- •7.2. Практическое решение задачи

- •7. Список используемой литературы:

3. Расчет исполнительных размеров калибров.

Исполнительными размерами калибра называют размеры калибра, по которым изготовляют новый калибр. Исполнительные размеры калибров определяют по формулам, приведенным в таблице 1 ГОСТ 24853-81.

Валы и отверстия с допусками точнее IT6 не рекомендуется контролировать калибрами, так как при этом вносится большая относительная погрешность измерения. Такие изделия проверяют универсальными средствами измерений.

При решении данной задачи приняты следующие обозначения: D, Dmin, Dmax, dmin, dmax –соответственно номинальный, наименьший и наибольший размеры изделий (отверстия и вала); IT - допуск изделия; Н и H1 - допуски на изготовление калибров для отверстия и вала; НP - допуск на изготовление контрольных калибров; z и z1 - отклонения середины поля допуска на изготовление проходного калибра для отверстия и вала относительно соответственно наименьшего и наибольшего предельных размеров изделия; Y и Y1 - допустимый выход размера изношенного проходного калибра для отверстия и вала за границу поля допуска изделия.

3.1. Исходные данные и требования к решению задачи

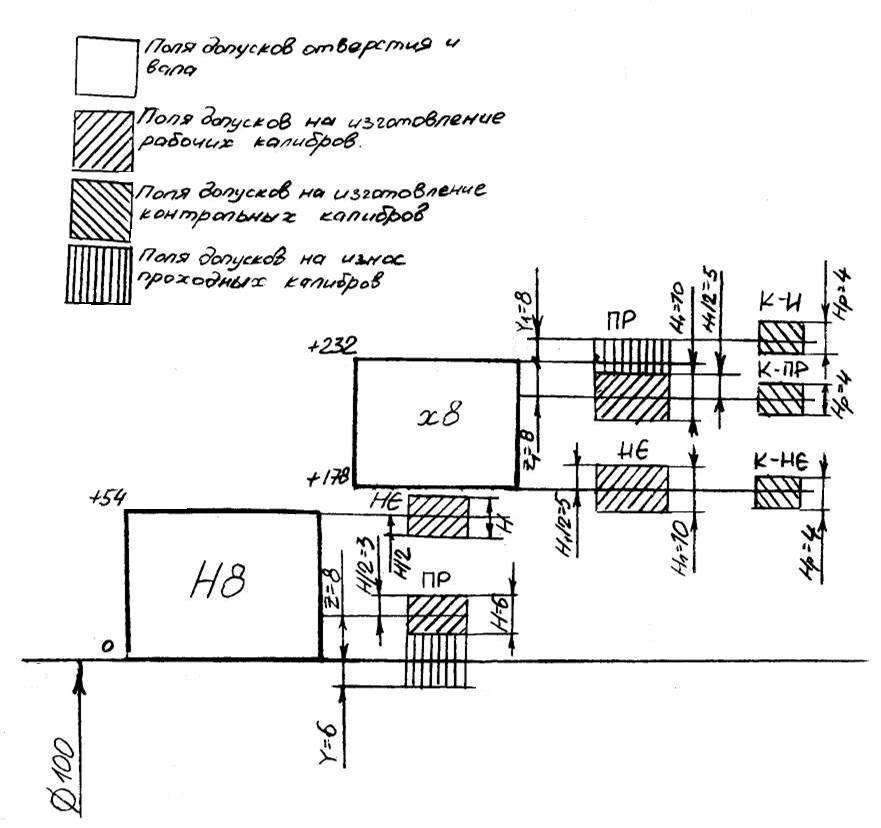

Для выбранной посадки Ø100H8/x8 построить схему расположения полей допусков калибров для контроля деталей сопряжения.

Определить предельные и исполнительные размеры рабочих и контрольных калибров.

Выполнить рабочие чертежи предельных калибров для контроля деталей принятого соединения.

3.2. Практическое решение задачи

Выбрано соединение 100H8/x8. По ГОСТ 25347-82 находим предельные отклонения и устанавливаем предельные размеры контролируемых изделий: Dmax=100,054 мм; Dmin=100 мм; dmax=100,232; dmin=100,178. По табл. 2 ГОСТ 24853-81 устанавливаем допуски и предельные отклонения калибров и контркалибров и заносим в табл.3.1.:

Табл.3.1.Значения геометрических параметров калибров

Деталь |

Калибры-пробки |

Калибры-скобы |

Контрольные калибры |

||||

Параметры, мкм |

|||||||

Z |

Y |

Н |

Z1 |

Y1 |

H1 |

НР |

|

Отверстие 100Н8 |

8 |

6 |

6 |

- |

- |

- |

- |

Вал 100x8 |

- |

- |

- |

8 |

6 |

10 |

4 |

Допуск на форму калибра, мкм |

IТ2=3 |

IT2=3 |

IT1=2 |

||||

Рассмотрим расчеты данных размеров рабочего калибра-пробки для контроля отверстия 100Н8. Наибольший размер проходного нового калибра-пробки:

ПРmax = Dmin + Z + H/2 = 100,000 + 0,008 + 0,006/2 = 100,011 мм.

Строим схему расположения полей допусков для калибров пробок и скоб (рис. 3.1).

Рис.3.1. Схема расположения полей допусков калибров для контроля

деталей соединения 100H8/x8

Определяем предельные и исполнительные размеры рабочих калибров по методике [3, с.190 - 196] или согласно табл. 1 ГОСТ 24853-81.

Размер калибра ПР, проставляемый на чертеже, 100,011-0,006 мм. Исполнительные размеры: наибольший 100,011 мм; наименьший 100,005 мм. Наименьший размер изношенного проходного калибра-пробки:

ПРизнош = Dmin-Y = 100,000-0,006 = 99,994 мм.

Наибольший размер непроходного нового калибра-пробки:

НЕmax = Dmах+Н/2 = 100,054+0,006/2 = 100,057 мм.

Размер калибра НЕ, проставляемый на чертеже: 100,057-0.006 мм. Исполнительные размеры: наибольший 100,057 мм; наименьший 100,051 мм.

Произведем расчеты данных размеров рабочего калибра-скобы для контроля отверстия 100х8. По таблице 1.30 [7] находим предельные отклонения: +232; +178 мкм. Наименьший размер проходной новой калибр-скобы:

ПРmin = dmax - Z1 - H1/2 = 100,232 - 0,008 - 0,010/2 = 100,219 мм.

Размер калибра, проставляемого на чертеже (рис. 3.3): 100,219+0,010 мм. Исполнительные размеры: наименьший 100,219; мм наибольший 100,229 мм.

Наибольший размер изношенной проходной калибр-скобы:

ПРизн = dmax+Y1 = 100,232+0,006 = 100,238 мм.

Наименьший размер непроходной калибр-скобы:

НЕmin = dmin-Н1/2 = 100,178-0,010/2 = 100,173 мм.

Размер калибра НЕ, проставляемый на чертеже: 100,173+0,010 мм

Исполнительные размеры: наименьший 100,173; мм наибольший 100,183 мм.

Размеры контрольных калибров:

К-ПРmax = dmax - Z1 + Hр/2 = 100,232-0,008+0,004/2 = 100,226 мм.

К-НЕmax = dmin+Нр/2 = 100,178+0,004/2 = 100,180 мм.

К-Иmax = dmax + Y1 + Hp/2 = 100,232+0,006+0,004/2 = 100,24 мм.

Результаты занесем в табл.3.2.:

Табл.3.2.Предельные и исполнительные размеры калибров

Предельные размеры, мм |

Исполнительные размеры, мм |

||

Калибр-пробка |

ПР |

dmax=100,011 dmin=100,005 dизн=99,994 |

100,011-0,006 |

НЕ |

dmax=100,057 dmin=100,051 |

100,057-0,006 |

|

Калибр-скоба |

ПР |

Dmin=100,219 Dmax=100,229 Dизн=100,238 |

100,219+0,010 |

НЕ |

Dmin=100,173 Dmax=100,183 |

100,173+0,010 |

|

Контр калибры |

К-ПР |

dmax=100,226 dmin=100,222 |

100,226-0,004 |

К-НЕ |

dmax=100,180 dmin=100,176 |

100,180-0,004 |

|

К-И |

dmax=100,24 dmin=100, 236 |

100,24-0,004 |

|

По результатам расчета в соответствии с требованиями [7, 8, 10] и указаниями допуска на форму и шероховатость поверхности [4,с.240 - 245] выполним эскиз рабочего калибра. На рис.3.2 представлен эскиз рабочего проходного калибра-пробки для контроля отверстия 100Н8.

Рис. 3.2. Калибр-пробка гладкий проходной для контроля отверстия 60Н8