- •2. Расчет и выбор посадок с натягом

- •2.1. Исходные данные и требования к решению задачи

- •2.2. Практическое решение задачи

- •3. Расчет исполнительных размеров калибров.

- •3.1. Исходные данные и требования к решению задачи

- •3.2. Практическое решение задачи

- •4. Расчет и выбор посадок подшипников качения

- •4.1. Исходные данные и требования к решению задачи

- •4.2. Практическое решение задачи

- •5. Расчет допусков размеров, входящих в размерные цепи

- •5.1. Исходные данные и требования к решению задачи

- •5.2. Практическое решение задачи

- •6. Резьбовые соединения

- •6.1. Исходные данные и требования к решению задачи

- •6.2. Практическое решение задачи

- •7.2. Практическое решение задачи

- •7. Список используемой литературы:

6. Резьбовые соединения

6.1. Исходные данные и требования к решению задачи

Для заданного резьбового соединения при указанных погрешностях:

Определить предельные размеры диаметров резьбы болта и гайки и построить схему расположения полей допусков данного соединения;

Определить приведенные средние диаметры резьб болта и гайки.

Дать заключение о годности резьбового соединения в соответствии с заданными требованиями, представленными в таблице.

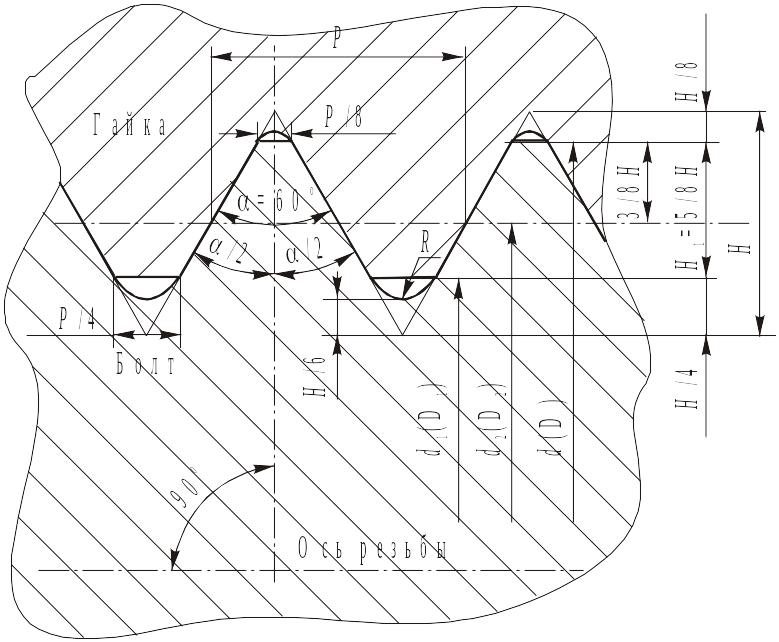

Рис.6.1. Номинальные

параметры метрической резьбы

№ п/п |

Обозначение резьбового соединения |

Измеренный (действительный) средний диаметр, мм |

Накопленная погрешность по шагу, мкм |

Средняя ошибка угла наклона сторон профиля, мин |

|||

d2изм |

D2изм |

ΔPп.б |

ΔР п.г |

Δ αб/2 |

Δαг/2 |

||

18 |

М18×2-6H/6g-R |

16,550 |

16,600 |

+40 |

+30 |

+5’ |

-45’ |

6.2. Практическое решение задачи

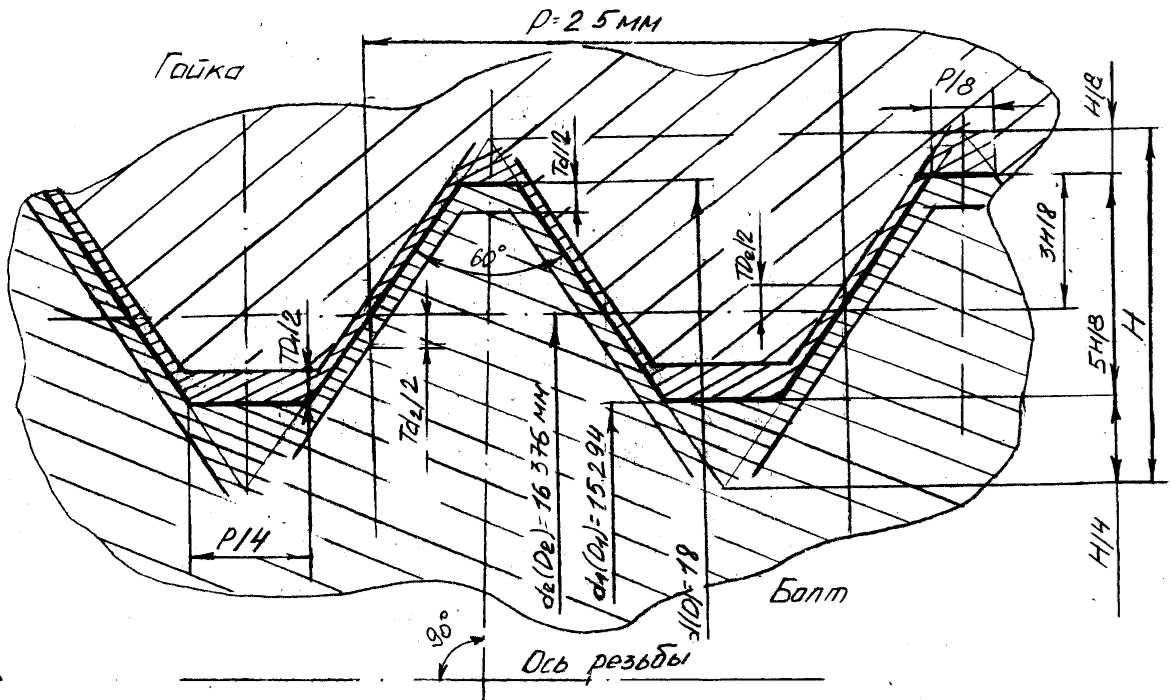

Основные элементы метрической резьбы в соответствии с ГОСТ 9150-81 приведены на рисунке, где d2=(D2)=16,376 мм – средний, d=(D)=(18) мм – наружный и d1=(D1)=15,294 мм – внутренний диаметры наружной (внутренней) резьбы; шаг Р=2.5 мм; угол профиля а=60º; высота исходного профиля Н=2,16 мм; рабочая высота профиля H1=0,54P=1,35 мм.

По ГОСТ 6093-81 устанавливаем предельные отклонения диаметров резьбы и подсчитываются предельные размеры болта (табл. 4.29 [6]):

Наибольший предельный размер наружного диаметра резьбы болта:

dmax = d-es = 18 – 0,042 = 17,958мм.

Наименьший размер наружного диаметра резьбы болта:

dmin = d-ei = = 18 – 0,377 = 17,623мм.

Наибольший размер среднего диаметра резьбы болта:

d2max = d2-es = 16,376 – 0,042 = 16,334 мм.

Наименьший размер среднего диаметра резьбы болта:

d2min = d2-ei = 16,376- 0,212 = 16,164 мм.

Наибольший размер внутреннего диаметра болта:

d1max = d1-es = 15,294 – 0,042 = 15,252 мм.

Наименьший размер внутреннего диаметра болта d1min не нормируется.

По той же таблице 4.29 [6] находим предельные отклонения размеров гайки и подсчитываем предельные размеры резьбы гайки:

Наибольший размер наружного диаметра резьбы гайки Dmax не нормируется.

Наименьший размер наружного диаметра резьбы гайки:

Dmin = D+EI = 18 +0 = 18мм.

Наибольший размер среднего диаметра резьбы гайки:

D2max = D2+ES = 16,376 + 0,224 = 16,6мм.

Наименьший размер среднего диаметра резьбы гайки:

D2min = D2+EI = 16,376мм.

Наибольший размер внутреннего диаметра гайки:

D1max = D1+ES = 15,294 +0,45 = 15,744мм.

Наименьший размер внутреннего диаметра гайки:

D1min = 15,294 +0 =15,294мм.

Допуски резьбового соединения:

TD1= D1max - D1min = 15,744 – 15,224 = 0.500мм.

TD2 = D2max - D2min = 16,6 – 16,376 = 0,300мм.

Td2= d2max - d2min = 16,334 – 16,164 = 0,200мм.

Td= dmax - dmin = 17,958 – 17,623 = 0,335мм

По полученным результатам строим схему расположения полей допусков заданного резьбового соединения [2, с.224 рис. 11.4];

Рисунок схемы расположения полей заданного резьбового соединения

Основным параметром резьбового сопряжения, обеспечивающим точность и характер сопряжения, является средний диаметр. Допуски на наружный и внутренний диаметры построены таким образом, чтобы обеспечить гарантированный зазор. Погрешности шага и половины угла профиля, влияющие на взаимозаменяемость, компенсируют изменением среднего диаметра. Значение среднего диаметра резьбы, увеличенного у болта и уменьшенного у гайки на величину действительных (т.е. полученных в результате изготовления и измерения) диаметральных компенсаций шага fP и половины угла профиля fα, называют приведенным средним диаметром.

Приведенный средний диаметр наружной резьбы

dпр=d2изм+ fp + fα. (6.1)

Приведенный средний диаметр внутренней резьбы

Dпp=D2изм - (fp+fα), (6.2)

где d2изм и D2изм - измеренные (средние) размеры соответственно среднего диаметра резьбы болта и гайки, мм.

Диаметральная компенсация погрешности шага на длине свинчивания fp, мкм

fp= l,732ΔPn (6.3)

где ΔРп - накопленная погрешность шага, мкм.

Диаметральная компенсация погрешности угла наклона сторон профиля fα, мкм

fα= 0,36P Δα/2 (6.4)

где Р - шаг резьбы, мм;

Δα/2 - средняя ошибка угла наклона сторон профиля, в минутах.

Приведенный средний диаметр наружной резьбы болта:

dпр=d2изм+ fp + fα

fp= l,732ΔPn = 1,732·(+40) = 69,28мкм

fα= 0,36P Δα/2 = 0,36·2,5·(+5)= 4,5мкм

dпр= d2изм+ fp + fα = 16,550 +69,28+4,5= 90,33мм.

Приведенный средний диаметр внутренней резьбы болта:

Dпp=D2изм - (fp+fα)

fp= l,732ΔPn= 1,732·(+40) =69,28мкм

fα= 0,36P Δα/2 = 0,36·2,5·(+5) = 4.5

Dпp=D2изм - (fp+fα) = 16,600 - 69,28+4,5 =-57.18мм.

Приведенный средний диаметр наружной резьбы гайки:

dпр=d2изм+ fp + fα

fp= l,732ΔPn= 1,732·(+30) = 51,96мкм.

fα= 0,36P Δα/2 = 0,36·2,5·(-45) = -40,5 мкм.

dпр= d2изм+ fp + fα = 16,550+51,96+40,5 = 109,01мм.

Приведенный средний диаметр внутренней резьбы гайки:

Dпp=D2изм - (fp+fα)

fp= l,732ΔPn=1,732·(+30) = 51,96мкм.

fα= 0,36P Δα/2 =0,36·2,5·(-45) = -40,5 мкм.

Dпp=D2изм - (fp+fα) = 16,600-51,96+40,5 =75,86мм.

Из анализа схем следует условие годности резьбы

для болта

d2изм ≥ d2min ; dпр ≤ d2max; (6.5)

16.550> 16,164; 90,33≰ 16.334

для гайки

D2изм ≤ D2max; Dпр≥D2min. (6.6)

16,600 =16,600; 75,86> 16,376

На основании анализа годности резьбы можно сделать вывод, что болт является негодным (90,33≰ 16.334), а гайка удовлетворяет условиям годности.

7. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

7.1. Исходные данные и требования к решению задачи

Для шлицевого соединения с заданным числом зубьев n , внутренним диаметром d, внешним диаметром D и шириной зубьев b, работающего

при условиях, указанных в таблице, выбрать:

а) вид центрирования;

б) тип посадки и определить допуски и предельные размеры всех элементов соединения;

в) построить схемы расположения полей допусков;

г) дать сборочный чертеж шлицевого соединения.

. Исходные данные

№ п/п |

Соединение |

Число зубьев, n |

Диаметры, мм |

Твердость втулки |

Условия движения |

|

d |

D |

|||||

19 |

Подвижное |

6 |

23 |

28 |

Высокая |

Нереверсивное |