Контроль качества сварных соединений / Романов 6 (УЗК)

.docФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Машиностроительный факультет

Кафедра оборудования и технологии

сварочного производства

Лабораторная работа №6

«УЗК»

Выполнил: студент гр. 4611

Романов Н.А.

Дата « »__________ 2005 г.

Подпись __________

Проверили: преподаватель

Филишов Н.Я.

Дата « »__________ 2005 г.

Подпись __________

Томск 2005

Цель - ознакомление с теоретическими основами, аппаратурой, эталонами, параметрами ультразвукового контроля. Получение навыков работы на современных дефектоскопах.

Краткие сведения из теории

Один из наиболее широко-распространенных методов выявления внутренних дефектов сварных швов является УЗК, основанных на возможности ультразвуковых волн проникать в материалы, преломляясь, отражаясь при попадании на границу двух материалов различной звуковой проницаемости. Ультразвук применяется для контроля качества изделий из алюминия, меди и других металлов, а также пластмасс, бетона.

При помощи ультразвука можно обнаружить внутренние макроскопические дефекты литья, поковок, сварки (трещины, раковины, шлаковые включения, газовые поры, непровары и т.д.).

Метод УЗ дефектоскопии металлов был впервые разработан и осуществлен в СССР в 1928-193О гг проф. С.Я. Соколовым.

Ультразвук - это упругие колебания материальной среды, частота которых лежит за пределами слышимости, в диапазоне от 20 кГц до 5 ОО МГц.

Ультразвуковые волны могут быть получены механическим, термическим, пьезоэлектрическим и другими методами. В УЗ дефектоскопии металлов и сварных соединений чаще используется пьезоэлектрический способ получения ультра звука.

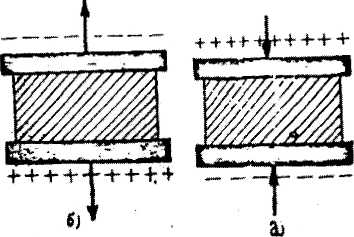

Кварц, турмалин, сегнетова соль и др. кристаллы обладают пьезоэлектрическим эффектом. Сущность пьезоэлектрического эффекта состоит в том, что если из вышеперечисленных кристаллов определенным образом вырезать пластинку, то при скатай или растяжении этой пластинки на ее поверхности появляется электрический заряд: на одной стороне - положительный, на другой - отрицательный (рисунок 1).

Рисунок 1 - Схема возникновения пьезоэлектрического

эффекта: а) при сжатия; б) при растяжении

Кристаллы шлифуют и покрывает металлом для равномерного распределения зарядов по их поверхности. Если мы будем изгибать подобную пластинку кристалла с определенной частотой, (например, с частотой ультразвука), то вызовем чередование растягивающих и сжимающих напряжений

на ее противоположных плоскостях и с них можно будет снимать переменное напряжение такой же частоты.

Пьезоэффект обратим, т.е. если к пластине, вырезанной из кристалла, подвести переменное напряжение, то она начинает колебаться с частотой подводимого напряжения. Если частота подводимого напряжения выше 20 кГц, то пластинка, колеблясь, будет излучать УЗ волны, причем их направление перпендикулярно поверхности, к которой подводится напряжение.

Природные кристаллы в УЗ дефектоскопии из-за сложности обработки заменяется искусственными, изготовленными методом прессования и спекания, чаще всего из порошка титаната бария.

Ультразвук распространяется в однородной среде в виде направленной волны, которая при больших частотах подчиняется законам светового луча, т.е. она отражается, преломляется на границе разнородных сред, испытывает влияние интерференции и дифракции. Скорость прохождения ультразвука в среда зависит от направления, по которому перемещаются элементы среды под действием волны. Если элементы перемещаются параллельно направления распространения волны, то такая волна называется продольной. Если элементы переметаются в направлении перпендикулярной распространению волны, то такая волна называется поперечной.

Скорость распространения ультразвука в однородной среде — величина постоянная, причем скорость продольной волну во всех материалах примерно в два раза больше скорости поперечной (за исключением гладких, газообразных веществ, где поперечные волны отсутствуют). Например, в малоуглеродистых сталях скорость распространения продольной волны 6,1*10э см/сек, а поперечной -3,3*105 см/сек.

3 Экспериментальная часть

1. Ознакомился с общими положениями способа УЗ дефектоскопия металлов в сварных соединений.

2. Изучил инструкцию по эксплуатации УЗ дефектов. Получил от преподавателя задание и образцы для контроля;

3. Настроили дефектоскоп по эталонному образцу.

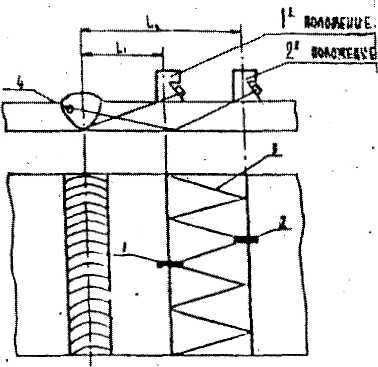

4. Произвели контроль образцов с помощью, призматического щупа с целью, обнаружения внутренних дефектов основного металла и сварного шва (рис.2).

Рисунок 2.- Схема перемещений щупа при контроле стыкового шва: 1,2 - щупы; 3 - путь щупа; 4 - дефект сварки. 5. Определили глубину залегания дефектов

ВЫВОД: Рассматриваемый образец №1. В ходе проведения лабораторной работы в пластине №1 были выявлены следующие дефекты: дефект Э=0.5, протяжённостью 10 мм на расстоянии 20 мм от зенита, дефект 0=0.5, протяжённостью 8 мм на расстоянии 30 мм от зенита, дефект О=0.5, протяжённостью 6 мм на расстоянии 40 мм от зенита, непровар, протяжённостью 100 мм на расстоянии 50 мм от зенита. По совокупности всех дефектов можно сделать вывод о негодности образца.