- •Содержание

- •Введение

- •1 Общая часть

- •1.1Описание сварной конструкции или изделия

- •1.2 Материал изделия

- •2 Выбор способа сварки и сварочного оборудования

- •2.1 Технологическая свариваемость металла сварной конструкции

- •3 Литературный обзор опыта сварки металла заданной толщины

- •Общее направление сварки

- •3.1 Технология ручной дуговой сварки

- •3.2 Технология сварки в углекислом газе

- •3.3 Технология сварки под флюсом

- •3.3.1 Флюсы для автоматической и механизированной сварки

- •4 Выбор способа сварки

- •. 4.1 Выбор сварочных материалов

- •4.2 Режимы сварки

- •4.3 Выбор источника питания

- •4.4 Выбор сварочного оборудования

- •5 Особенности сварки данного вида изделия

- •6 Разработка технологии изготовления сварной конструкции

- •6.1 Заготовительные операции

- •7 Сварочные напряжения и деформации, меры борьбы с ними

- •8 Технический контроль качества и исправление брака

- •9 Нормирование технологического процесса

- •10 Оценка технологичности конструкции

- •11 Организационно - экономическая часть

- •11.1 Расчет необходимого количества оборудования, материалов и энергии

- •11.2. Расчет количества основных рабочих

- •11.3 Проектирование участка

- •Заключение

- •Список использованной литературы

7 Сварочные напряжения и деформации, меры борьбы с ними

В результате местного (неравномерного) нагрева металла в сварной конструкции возникают временные и остаточные напряжения. Временные сварочные напряжения наблюдаются только в определенный момент сварки в процессе изменения температуры. Напряжения, существующие после окончания сварки конструкции и полного ее остывания, называются остаточными сварочными напряжениями или сварочными напряжениями.

При проектировании и изготовлении сварной конструкции необходимо считаться с возможностью появления в них остаточных деформаций и напряжений, и принимать меры для их предотвращения или ограничиваться в таких пределах, при которых их влияние не будет опасным.

При сварке малоуглеродистых сталей, имеющих наиболее широкое применение в металлических конструкциях, в них возникают напряжения первого рода, уравнивающиеся в микрообъемах. Неизбежными причинами сварочных деформаций являются:

неравномерный нагрев изделия при сварке;

тепловая усадка швов;

структурные изменения металла шва и ЗТВ.

Сопутствующими причинами являются:

неправильное решение конструкции сварного узла, т.е. близкое расположение и частое пересечение сварных швов или неправильный выбор типа сварного соединения;

применение устаревшей техники и технологии;

низкая квалификация сварщика;

нарушение геометрических размеров шва.

Основной мерой борьбы с деформациями является создание в зонах пластической деформации, дополнительных деформаций противоположного знака.

В сварочном шве при остывании возникают напряжения растяжения и необходима пластическая деформация для приведения к нулю. Этого можно достичь проковкой – металл осаживается по толщине, создавая пластические деформации удлинения в плоскости, перпендикулярной направлению удара.

В нашем случае можно использовать жесткое закрепление в сварочном приспособлении, а также высокотемпературный отпуск.

Закрепление деталей при сварке относится к числу достаточно часто применяемых приемов для уменьшения деформаций изгиба [5, с. 162].

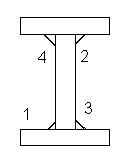

Сварные швы должны располагаться симметрично относительно центра тяжести (рисунок 7), так как при данном способе сварки будут наименьшие сварочные деформации.

Рисунок 7 – порядок наложения сварочных швов

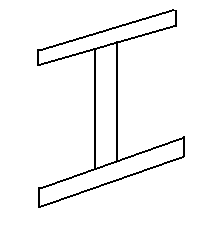

После сварки двутавра образуется следующие остаточные деформации:

Рисунок 8-Деформация двутавра после сварки

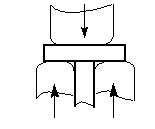

Предотвращение данной деформации, возможно несколькими способами:

создание обратных деформаций;

с помощью различных прижимных приспособлений, препятствующих её образованию;

устранение грибовидной формы с помощью пресса (рисунок 9) или выпрямляющих скоб(будем использовать этот метод).

Рисунок 9 – Устранение грибовидной формы с помощью пресса (прижимных валиков)

Такие прижимные валики были разработаны на Старокраматорском машиностроительном заводе им. Орджоникизе и внедренной на Днепропетровском заводе металлоконструкций им. Бабушкина в поточной механзированной линии. Технические характеристики приведены в таблице 17.

Таблица 17 – технические характеристики машины для правки двутавров [св т3, С.332]

Высота сварной балки, мм |

500-2030 |

Размеры полки, мм:

|

220-600 10-40 |

Предел прочности материала балки, МПа |

500-600 |

Усилие нажимного ролика, кН |

170 |

Скорость продольного перемещения балки, м/сек |

0.165 |

Габаритные размеры машины, мм

|

6672 3190 4835 |

Вес, т |

50 |