- •Пояснительная записка

- •Томск 2005 аннотация

- •Содержание

- •3 Разработка технологии изготовления сварной

- •Введение

- •1 Общая часть

- •1.1 Описания сварной конструкции

- •1.2 Материал сварной конструкции

- •2 Выбор способа сварки и сварочного оборудования

- •2.1 Технологическая свариваемость металла сварной конструкции

- •2.2 Литературный обзор опыта сварки металла заданной толщины

- •2.3 Выбор способа сварки

- •2.4 Обоснование выбора сварочных материалов

- •2.5 Расчёт режима сварки

- •2.6 Выбор источника питания

- •2.7 Выбор сварочного оборудования

- •3 Разработка технологии изготовления сварной конструкции

- •3.1 Заготовительные операции

- •3.2 Нормирование технологического процесса

- •3.2.1 Нормирование плазменно-дуговой резки

- •3.2.2 Нормирование на резку на ножницах с наклонным ножом модели н3211

- •3.2.3 Нормирование холодной гибки (вальцовки)

- •3.2.4 Нормирование сварки изделия

- •3.2.5 Нормирование необходимого количества оборудования

- •3.3 Оценка технологичности конструкции

- •4 Конструкторская часть

- •5 Органнизационно – экономическая часть

- •5.1 Расчёт необходимого количества оборудования, материалов и энергии

- •5.2 Расчёт количества основных рабочих

- •5.3 Проектирование участка

- •6 Техника безопасности

- •6.1 Пожарная безопасность

- •6.2 Меры предупреждения поражения электрическим током

- •6.3 Меры предупреждения действия излучения дуги на глаза и кожу сварщика

- •6.4 Правила обращения с баллонами сжатого воздуха

- •6.5 Меры предупреждения ожогов

- •Заключение

4 Конструкторская часть

4.1 Общая характеристика механического оборудования, необходимого для обеспечения технологического процесса

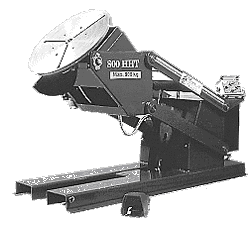

Для упрощения сварки кольцевых швов обода колеса выбираем универсальный сварочный вращатель марки 800ННТ. На вращателе можно задать скорость вращение план шайбы для оптимальной заварки кольцевых швов, так же оснащён переносным пультом управления остановки и вращения план шайбы. [16]

Рисунок 5 – внешний вид вращателя [16]

Таблица 23 – Технические данные универсального вращателя марки 800ННТ

Параметры |

800ННТ |

Напряжение питающей сети, В |

380 |

Грузоподъемность, кг |

800 |

Крутящий момент, Нм |

800 |

Наклонный момент, Нм |

1700 |

Угол наклона, град |

0-135 |

Скорость вращения, об/мин |

0,07-1,6 |

Диаметр планшайбы, мм |

650 |

Длина, мм |

1930 |

Ширина, мм |

820 |

Высота, мм |

680-1370 |

Масса, кг |

520 |

4.2 Проектирование специального механического оборудования

Для дополнение вращателя для облегчения сборки и сварки было разработано приспособление, которое крепится на план шайбу (рисунок 8). Это приспособление упрощает работу сварщика в том, что сборка конструкции значительно упрощается, легче выдержать соосность отверстий, предполагает отсутствие прихваток.

Согласно [12], при проектировании специальной оснастки необходимо:

- вычертить эскиз конструкции собираемого изделия;

- выбрать схему базирования;

- рассчитать зажимные элементы и основание приспособления;

- вычертить приспособление с необходимыми размерами и сечениями.

Данное приспособления предназначено для:

а) сборки и сварки фланца с обечайкой обода колеса;

б) сборки и сварки обечайки с торцевым кольцом;

Эскиз планшайбы с креплением на ней приспособления представлен на рисунке 8.

Рисунок

6 – Эскиз сварочного стола для сборки

и сварки обода колеса

Рисунок

6 – Эскиз сварочного стола для сборки

и сварки обода колеса

Конструкция приспособления под сборку обода представлена на графическом листе ФЮРА 676134.002 ВО.

Приспособление для сборки и сварки самого обода не имеет специфических особенностей, но есть требование о соосности отверстий приваренных обечаек, требований по фиксированию на них деталей для сварки обода, на этом приспособлении это соосность деталей соблюдается.

5 Органнизационно – экономическая часть

5.1 Расчёт необходимого количества оборудования, материалов и энергии

Необходимое количество сварочных постов вычисляют по формуле:

Ω=![]() , (16)

, (16)

где Nр –годовая программа выпуска, шт;

Fрд –количество рабочих дней в году, Fрд= 252дн;

Тсм –продолжительность смены, мин; Тсм = 480мин;

f - количество смен; f = 2;

ηи –коэффициент использования рабочего времени оборудования;

ηи=0,8.

Для полуавтоматической сварки в среде углекислого газа:

Ω=![]() .

.

Принимаем Ωп=24 ;

Коэффициент загрузки оборудования вычисляем по формуле:

![]() ;

(17)

;

(17)

![]()

Определим необходимое количество материалов и энергии производим по методике изложенной в [13, с.240]

Расход электродной проволоки вычисляется по формуле:

![]() ;

(18)

;

(18)

где GH –масса наплавленного металла, GH=5,6 кr;

Кп э –коэффициент, учитывающий неизбежные потери электродной проволоки (для полуавтоматической сварки Кпэ=0,76).

Расход электродной проволоки равен:

![]() ;

;

Расход углекислого газа вычисляем по формуле

![]() ,

(19)

,

(19)

где t0 – основное время сварки, мин/м;

Qг - расход углекислого газа, по формуле (14) Qг = 15 л/мин.

![]()

Расход электроэнергии на 1 м шва вычисляют по формуле:

![]() (20)

(20)

где Wд- мощность сварочной дуги, кВт;

η- КПД источника питания;

Vсв- скорость сварки.

Мощность сварочной дуги вычисляется по формуле:

![]() (21)

(21)

Для полуавтоматической сварки:

![]()

![]() .

.