- •Общая часть.

- •1.1. Введение

- •1.2 Общие положения

- •1.3. Термины и определения

- •Инструкция по технологии сварки при строительстве стальных вертикальных резервуаров

- •2.1 Виды сварных соединений и швов в конструкциях

- •Стали, используемые в конструкциях резервуаров

- •2.3. Требования к сварным соединениям резервуаров

- •2.3.1. Классификация требований к сварным соединениям.

- •2.3.2. Требования к конструкции и форме разделки кромок сварных соединений, геометрическим параметрам и форме сварных швов.

- •2.3.3 Требования к механическим свойствам сварных соединений.

- •2.3.4. Требования к сварным соединениям днищ резервуаров.

- •2.3.5 Требования к сварным соединениям в сопряжении стенки с днищем резервуара

- •2.3.6 Требования к сварным соединениям стенки.

- •2.3.7 Требования к сварным соединениям врезок люков и патрубков в стенку

- •2.3.8 Требования к сварным соединениям ветровым колец, опорных колец и колец жесткости, привариваемых к стенке

- •2.3.9 Требования к сварным соединениям каркаса стационарных крыш

- •2.3.10 Требования к сварным соединениям настила стационарных крыш

- •2.3.11 Требования к сварным соединениям понтонов и плавающих крыш

- •Общие и специальные требования к сварным соединениям различных конструктивных элементов резервуаров.

- •2.4 Аттестация технологии сварки

- •2.4.1 Общие требования к проведению аттестации технологии сварки при строительстве стальных вертикальных резервуаров

- •2.4.2. Определение основных параметров однотипности сварных соединений при проведении производственной аттестации технологий

- •Контрольные сварные соединения (ксс)

- •Контроль качества контрольных сварных соединений

- •2.4.5 Область распространения результатов аттестации

- •2.4.6. Порядок подготовки и проведения производственной аттестации

- •2.4.7 Оформление документации по результатам производственной аттестации технологий сварки (наплавки)

- •2.5 Требования к квалификации и допускные испытания сварщиков

- •2.6 Сварочные материалы

- •2.6.1 Порядок допуска сварочных материалов к сварке резервуаров

- •2.6.2 Выбор сварочных материалов

- •Хранение и подготовка сварочных материалов к сварке

- •2.7 Источники сварочного тока, сварочные агрегаты и оборудование.

- •2.7.1 Общие требования к источникам сварочного тока и оборудованию для сварки резервуаров.

- •2.7.2 Сварочные выпрямители

- •2.7.3 Автономные сварочные агрегаты

- •2.7.4 Установки для автоматической сварки горизонтальных швов стенки резервуаров.

- •2.7.4.1 Для автоматической сварки под флюсом горизонтальных швов резервуаров предназначены самоходные сварочные установки следующих моделей:

- •Agw II (Automatic Girth Welder II) производства фирмы «Koike Aronson, Inc. & Ransome Company» (сша);

- •2.7.4.2 В состав самоходных сварочных установок agw II и aтw входят:

- •2.7.4.3 Технические характеристики установок agw II и aтw для двухсторонней автоматической сварки представлены в таблице 2.7.5.

- •2.7.4.4 В состав самоходной сварочной установки сircotech входят:

- •2.7.4.5 Технические характеристики установки сircotech для двухсторонней автоматической сварки представлены в таблице 2.7.6.

- •2.7.5 Установки (каретки) для автоматической сварки в среде защитных газов.

- •Оборудование для автоматической сварки под флюсом

- •2.8 Требования к подготовке и сборке конструкций резервуаров под сварку

- •2.8.1 Общие требования и перечень операций подготовки и сборки

- •2.8.2 Требования к сборке кольца окраечных листов.

- •2.8.3 Требования к сборке листов центральной части днища и сопряжения с кольцом окраек

- •2.8.4 Требования к сборке листов стенки

- •2.8.5 Требования к сборке люков и патрубков

- •2.8.6 Требования к сборке каркаса стационарных крыш

- •Требования к сборке стенки резервуаров из рулонированных полотнищ

- •2.8.8 Требования к сборке понтонов и плавающих крыш

- •2.9 Технология сварки резервуарных металлоконструкций

- •2.9.1 Общие требования

- •2.9.2 Основные положения технологии механизированной сварке в среде защитных газов

- •2.9.3 Основные положения технологии механизированной сварки порошковой проволокой

- •2.9.4 Основные положения технологии сварки под флюсом

- •2.9.5 Основные положения ручной дуговой сварки

- •2.9.6 Общие указания по сварке днищ резервуаров

- •2.9.7 Сварка стыковых соединений окраечных листов

- •2.9.8 Сварка стыков центральной части днищ

- •2.9.9. Сварка стенок резервуара

- •2.9.10 Сварка соединений днища со стенкой

- •2.9.11 Сварка соединений каркасов и настилов стационарных крыш

- •2.9.12. Сварка соединений люков, патрубков и их усиливающих листов на стенке и крыше резервуаров

- •2.9.13. Сварка конструктивных элементов, присоединяемых к стенке резервуаров

- •2.9.14 Сварка конструкций понтонов и плавающих крыш

- •Сварка трубопроводов приемо-раздаточных устройств и трубопроводов систем пожаротушения

- •2.9.16 Особенности выполнения сварочных работ при пониженных температурах

- •2.9.17 Методы контроля качества сварных соединений

- •2.9.18. Ремонт дефектных участков сварных швов при строительстве резервуаров

- •2.10 Требования безопасности при производстве работ

- •2.11 Оформление исполнительной документации по сварке

- •Приложение а Порядок проведения исследовательской аттестации технологии сварки

- •Приложение б Методика механических испытаний сварных соединений

- •1 Испытания сварного соединения на статическое растяжение.

- •2 Испытания металла шва на статическое растяжение.

- •3 Испытания сварного соединения на статический изгиб

- •4 Испытания различных участков сварного соединения на ударный изгиб.

- •5 Определение твердости металла различных участков сварных соединений.

- •Типовая форма протокола производственной аттестации технологии сварки

- •Данные о сборке и сварке ксс:***

- •Дополнительные сведения о проведении аттестации****

- •Типовые операционнные технологические карты сборки и сварки соединений конструктивных элементов при строительстве резервуаров

Вид 5 – повторный ремонт дефектных участков сварного шва.

2.9.18.4 При обнаружении в сварных швах или зоне термического влияния трещин любого вида сварку следует прекратить до выяснения причин их образования. Сварку разрешается возобновить только после принятия мер, исключающих образование трещин.

2.9.18.5 Удалять дефектные участки сварных швов надлежит воздушно-дуговой строжкой с последующей обработкой поверхности выборки механическим способом или механизированной шлифовкой абразивным инструментом (высокооборотными электрошлифовальными машинками с армированными кругами). Запрещается выплавлять дефекты сваркой.

2.9.18.6 Исправляемый участок после выборки с целью проверки полноты удаления дефекта следует проконтролировать визуально или цветной или магнитопорошковой дефектоскопией.

2.9.18.7 При выборке дефектов следует обеспечивать U-образную форму разделки кромок ремонтного участка с углом раскрытия 40 - 50 град. Ширина выборки дефектного участка стыкового сварного шва зависит от глубины залегания дефекта. Допускается выполнять V-образную разделку ремонтного участка. При выполнении сквозного пропила должен зазор составлять 3-4 мм с притуплением 1,5-2,5 мм. Форма выборки в поперечном сечении должна обеспечивать возможность полного проплавления кромок при выполнении ремонтных проходов шва. Схема подготовки кромок должна быть представлена в технологической карте на ремонт конкретного сварного соединения.

2.9.18.8 Подготовка к ремонту дефектных участков сварных соединений осуществляется следующим образом:

по результатам неразрушающего контроля отмечают на соединении место расположения и тип дефекта. Место ремонта и номер ремонтируемого соединения должны быть указаны дефектоскопистом.

разметку дефектного участка под вышлифовку производят маркером. Для гарантированного удаления всей дефектной зоны длина участка вышлифовки должна быть больше длины дефекта не менее чем на 20 мм в каждую сторону.

2.9.18.9 При выполнении ремонтных работ по устранению дефектов сварных соединений произвести предварительный подогрев зоны ремонта до 100…130 °С независимо от температуры окружающего воздуха. Допускается местный подогрев всего ремонтируемого участка. Перед началом сварки первого ремонтного слоя температура металла должна быть не менее 100°С.

2.9.18.10 Дефекты, обнаруженные в сварных швах при визуальном контроле, следует устранять следующими способами:

Участки швов с недопустимыми подрезами глубиной до 0,5 мм зашлифовать с обеспечением плавного сопряжения шва с основным металлом;

Участки швов с подрезами глубиной более 0,5 мм: – прошлифовать канавку на участке подреза глубиной до 2…3 мм с обеспечением полного удаления дефекта. Подобрать режим сварки на пробных образцах, исключающий образование подреза. Заварить зону дефекта. Зашлифовать зону подварки с обеспечением плавного сопряжения шва с основным металлом.

Участки швов с завышенной выпуклостью: - устранить дефект шлифовкой до получения требуемой выпуклости шва;

Участки шва с заниженным катетом или ослабленного сечения: - зашлифовать поверхность ослабленного шва и подварить до получения размеров шва, предусмотренного проектом;

Участки шва с внешними порами: - дефектный участок шва зашлифовать до полного удаления пористости. Проконтролировать зону шва цветной дефектоскопией, чтобы убедиться в полноте удаления дефектной зоны. Заварить дефектный участок шва сварочными материалами и на режимах, исключающих порообразование. Зашлифовать шов на отремонтированном участке для получения плавного сопряжения шва с основным металлом;

Участок шва с грубой чешуйчатостью: - зашлифовать до получения гладкого шва;

Незаплавленные кратеры: - зону кратера зашлифовать на длине 50 мм и подварить. Поверхность шва в зоне ремонта зашлифовать.

Все ожоги поверхности основного металла сварочной дугой должны быть зашлифованы абразивным инструментом на глубину 0,5 мм;

2.9.18.11. Ремонт дефектных участков швов, выявленных физическими методами контроля, следует проводить в соответствии со специально разработанными технологическими картами на ремонт. При этом, в зависимости от глубины расположения дефекта, должно быть принято оптимальное решение о том, с какой стороны должна быть выполнена разделка кромок в зоне удаления дефектного участка шва и дана схема его разметки, гарантирующая полное удаление дефектной зоны. Для оценки полноты удаления дефектной зоны следует использовать цветную дефектоскопию.

2.9.18.12 Заварку дефектных участков сварных соединений следует выполнять, как правило, за несколько проходов (кроме ремонта по схеме «Вид 1»).

Если исправляется стык с продольной трещиной, то ее протяженность и концы должны быть точно определены цветной дефектоскопией и УЗК. На расстоянии 20…25 мм от концов трещины следует засверлить отверстия, диаметр которых на 2…3 мм больше ширины трещины. После этого дефектный участок металла шва удаляется полностью с выполнением сквозного пропила (см. п. 2.9.18.7)

В процессе сварки ремонтных швов следует контролировать межслойную температуру, которая должна быть не менее 50°С. В случае остывания зоны сварки следует выполнять сопутствующий подогрев до 100 °С.

Отремонтированные участки сварных соединений должны быть вновь подвергнуты визуальному контролю и ультразвуковой дефектоскопии. Если на отремонтированном участке шва вновь будут выявлены недопустимые дефекты, ремонт таких участков должен выполняться под непосредственным контролем руководителя сварочных работ. При необходимости выполнения троекратного ремонта сварных швов технология их ремонта должна разрабатываться проектной или специализированной экспертной организацией.

Все сведения о выполнении ремонта внутренних дефектов сварных швов должны быть занесены в Журнал пооперационного контроля качества и Журнал контроля качества сварных соединений.

2.10 Требования безопасности при производстве работ

2.10.1 Все сварщики, выполняющие сварку на монтаже резервуарных конструкций должны иметь медицинскую справку о допуске к выполнению сварочных работ и работе на высоте.

2.10.2 Перед началом работ все исполнители должны быть ознакомлены с проектом производства работ и пройти инструктаж по безопасным правилам ведения работ в резервуарном парке.

2.10.3 Опасную зону оградить сигнальным ограждением стоечного типа. При работе на высоте следует пользоваться монтажным поясом и крепиться им за надежно закрепленные элементы конструкций, не монтируемые в данный момент.

2.10.4 Все металлические части нормально не находящиеся под напряжением, но которые могут попасть под напряжение вследствие нарушения изоляции, должны быть надежно заземлены в соответствии с требованиями ПУЭ-85 и "Инструкции по устройству сетей заземления и зануления в электроустановках СН 102-76".

2.10.5 Все электрооборудование, используемое при монтаже резервуара, должно быть надежно заземлено. Перед началом сварочных работ следует проверить заземление металлоконструкций резервуара. Заземляющие устройства должно быть проверены на сопротивление растеканию тока, величина которого не должна превышать 4,0 Ома при удельном сопротивлении грунта менее 100 Ом.м.

2.10.6 Резервуары, в соответствии с правилами устройства электроустановок (ПУЭ-85) и правилами техники безопасности при эксплуатации электроустановок потребителей (ГОСТ12.1.013-78 5* 0) относятся к категории особо опасных помещений. Для освещения в резервуаре следует использовать напряжение 12В, а в случае невозможности такого ограничения следует применять быстродействующие защитно-отключающие устройства (АЗУР).

2.10.7 Запрещается нахождение людей под и над монтируемыми элементами конструкций.

2.10.8 Лица, выполняющие работы на высоте более 3м, обязаны пользоваться испытанными предохранительными поясами. Инструмент и крепежные элементы должны размещаться в закрытых ящиках.

2.10.9 Вновь изготовленные леса, подмости, навесные кабины для работы людей на высоте должны быть испытаны и приняты комиссией.

2.10.10 Электрифицированный инструмент следует выдавать для работы в исправном состоянии лицам, имеющим удостоверение на право работы с этим инструментом.

2.10.11 При производстве монтажно-сварочных работ необходимо выполнять мероприятия безопасности, указанные в "Правилах технической эксплуатации резервуаров", а также все требования инструкций по безопасному ведению работ в резервуарном парке.

2.10.12 При выполнении сварочных работ необходимо соблюдать требования следующих нормативных документов: глав СНиП III-4-80 5* 0 по технике безопасности в строительстве; санитарных правил при сварке, наплавке и резке металлов; «Правил пожарной безопасности при проведении сварочных и других огневых работ»; инструкций и нормативных документов по технике безопасности, действующих на предприятии.

2.10.13 Каждый сварщик перед началом сварочных работ должен пройти инструктаж по безопасности труда в соответствии с ГОСТ 123.003 и главой СНиП III-4-80 по технике безопасности в строительстве.

2.10.14 Металлические части основного и вспомогательного электросварочного оборудования (источники питания, сушильные печи и др.), не находящиеся под напряжением, а также свариваемые изделия должны быть заземлены.

2.10.15 Присоединение и отключение от сети источников питания дуги и другого оборудования выполняет электрик, имеющий квалификационную группу по технике безопасности не ниже III.

2.10.16 Следует исключить касание корпусов полуавтоматов и катушек сварочной проволоки, находящихся под сварочным напряжением, металлических частей конструкций, а наладку полуавтоматов производить только после отключения источника питания.

2.10.17 В зоне установки сварочной аппаратуры, баллонов с кислородом, защитными и горючими газами не должно быть сгораемых материалов в радиусе не менее 5 м.

2.10.18 Хранение и транспортировка баллонов с газами должны проводиться только с навинченными на их горловины предохранительными колпаками. Баллоны с горючими газами должны иметь заглушки на штуцерах.

2.10.19 Баллоны с кислородом, горючими газами, а также компрессоры и сварочная аппаратура должны располагаться не ближе 10 м от действующих нефтепроводов и не ближе 20 м от резервуаров, находящихся в эксплуатации.

2.10.20 Баллоны должны быть защищены от воздействия солнечных лучей и других источников тепла. Запрещается отогревать замерзшие редукторы, вентили, баллоны открытым пламенем.

2.10.21 Хранение в одном помещении кислородных баллонов и баллонов с горючими газами, а также красок, масел запрещается.

2.10.22 При сварке внутри резервуара каждый сварщик должен использовать каску-маску, диэлектрический коврик и закрытый электрододержатель, исключающий его закорачивание на металлические конструкции. Запрещается применять электрододержатели с оголенными токоведущими частями (вилки).

2.10.23 Для защиты от излучения следует пользоваться светофильтрами марок СЗ … С5 по ГОСТ 12.4.080-79 ССБТ, которые подбираются в каждом конкретном случае в зависимости от способа сварки, силы тока и остроты зрения сварщика.

2.10.24 Особое внимание при сварке порошковой проволокой и сварке в углекислом газе должно уделяться защите от пылегазовыделения из зоны дуги. Следует следить, чтобы поток дыма, насыщенный аэрозолями, не попадал под щиток сварщику. При сварке закрытых отсеков резервуарных конструкций следует помнить, что углекислый газ является более тяжёлым, чем воздух, и скапливается в нижних частях, поэтому следует организовать вытяжную вентиляцию не только для удаления аэрозолей, поднимающихся вверх, но и для газов, скапливающихся ниже зоны сварки.

2.10.25 При выполнении сварки внутри отсеков коробов понтонов или плавающих крыш должна быть организована принудительная вентиляция коробов. Сварщик при этом должен быть застрахован канатом, свободный конец которого размещается вне смотрового люка, а работа внутри отсека контролироваться дежурным работником. Уровень загазованности в отсеках следует контролировать газоанализатором. Суммарная концентрация аэрозолей в зоне дыхания сварщика не должна превышать 8,0 мг/м3.

2.10.26 Сварочные кабели, шланги, подведенные к рабочим местам, должны быть защищены от возможных повреждений. Сварочные провода должны быть надежно изолированы. Соединять концы сварочного кабеля следует с помощью специальных муфт. Подключение проводов к сварочному оборудованию следует выполнять через кабельные наконечники или специальные разъемы. Сопротивление изоляции токоведущих частей сварочной цепи должно быть не менее 0,5 Мом.

2.10.27 Запрещается проводить сварочные работы во время дождя, снега, грозы.

2.10.28 Запрещается оставлять электрод в электрододержателе во время перерывов в работе и по ее окончанию.

2.10.29 Запрещается использовать спецодежду и рукавицы со следами масла, жиров, керосина или других горючих веществ.

2.10.30 Запрещается сварка свежеокрашенных конструкций до полного высыхания краски.

2.10.31 Запрещается использовать в качестве обратного провода сварочной цепи элементы заземления резервуара. Необходимо систематически контролировать надежность контакта обратного провода сварочной цепи, исключающего образование искр при зажигании дуги и сварке. Температура зоны контакта обратного провода при сварке не должна быть более 100˚С.

2.10.32 Следует принимать меры для защиты окружающих от излучения сварочной дуги, используя специальные кабины, шторы, щитки и т.п.

2.10.33 Все сварщики должны быть обеспечены стандартными средствами индивидуальной защиты.

2.10.34 Освещенность зоны сварки должна быть не менее 50 лк.

2.10.35 Все работники, занятые на строительстве, должны владеть приемами оказания первой доврачебной помощи пострадавшим.

2.10.36 В зоне выполнения сварочных работ должна быть аптечка с медикаментами и перевязочными материалами. Место расположения аптечки должно быть обозначено стандартным знаком.

2.10.37 При выполнении работ по радиографическому контролю сварных соединений запрещается нахождение людей в зоне, в пределах которой уровень радиации превышает допустимую величину. Эта зона должна быть ограждена, а на границах зоны вывешены предупредительные знаки установленной формы. При этом, кроме требований главы СНиП по технике безопасности в строительстве, необходимо выполнять требования «Норм радиационной безопасности НРБ-75/87 N 141-76», «Основных санитарных правил работы с радиоактивными веществами и другими источниками ионизирующих излучений ОСТ-72/87 N 2120-80» .

2.11 Оформление исполнительной документации по сварке

ПРИ СТРОИТЕЛЬСТВЕ РЕЗЕРВУАРОВ.

2.11.1 Все основные сведения о проводимых работах по сварке резервуара должны заноситься в Журнал пооперационного контроля монтажно-сварочных работ в соответствии с требованиями ПБ 03-605-03.

2.11.2 В Журнал пооперационного контроля должны быть занесены сведения обо всех сварщиках, участвующих в выполнении сварочных работ на конкретном резервуаре с указанием №№ квалификационных удостоверений, сроке их действия, присвоенных сварщикам номеров клейм и вся информация о том, какие конкретно сварные соединения выполнены каждым сварщиком.

2.11.3 В Журнал следует заносить информацию о сдаче-приемке конструктивных элементов резервуара по результатам сборки под сварку с указанием основных параметров подготовленных под сварку стыков и выявленных отклонений от требований проекта. Результаты приемки конструктивных элементов резервуара под сварку должны быть оформлены подписями руководителей монтажных и сварочных работ и представителем службы технического надзора.

2.11.4 В Журнал следует заносить информацию о климатических условиях при выполнении сварных соединений: температуре, влажности, скорости ветра в зоне работ.

2.11.5 В Журнал следует заносить отклонения от проектной геометрической формы конструктивных элементов, вызванных сварочными деформациями, таких, как: угловатость сварных стыков стенки и окраечных листов днища, вертикальность поясов стенки, отклонения от проектного радиуса кривизны стенки, величина подъема окраечных листов и т.д.

2.11.6 Все сведения о результатах контроля качества с указанием выявленных дефектов сварных соединений и места их расположения должны быть нанесены на схемах конструктивных элементов. На этих же схемах следует указывать № клейм сварщиков, выполнявших соответствующие сварные соединения.

2.11.7 В Журнал следует заносить все сведения о проведенных ремонтах сварных соединений с приложением технологических карт на выполненные ремонты.

2.11.8 Сведения о приемке выполненных сварных соединений по результатам контроля должны быть оформлены подписями руководителя сварочных работ и представителя службы технического надзора.

2.11.9 К Журналу пооперационного контроля должны быть приложены все паспорта на сварочные материалы, использованные при сварке конструктивных элементов резервуара.

Приложение а Порядок проведения исследовательской аттестации технологии сварки

1 Исследовательской аттестации подлежат:

технологии сварки (ремонта) конструкций резервуаров, не регламентированные настоящей Инструкцией;

технологии сварки конструкций резервуаров из сталей новых марок, которые в установленном порядке рекомендованы для проектирования и строительства резервуарных парков ОАО «АК «Транснефть»;

технологии сварки конструкций резервуаров с использованием сварочных материалов, не регламентированных настоящей Инструкцией.

Исследовательскую аттестацию осуществляет разработчик настоящей Инструкции - ООО «Институт ВНИИСТ», как отраслевой научно-технический центр и специализированная научно-исследовательская организация.

3 Исследовательская аттестация выполняется по заявке организации-разработчика технологии или организации-подрядчика работ по строительству (ремонту) резервуаров с применением новых материалов и технологий.

4 Исследовательская аттестация, выполняемая по заявке организации-подрядчика работ, является для данной организации первичной производственной.

5 В том случае, если новая технология предназначена для сварки отдельных слоев или слоя сварного шва, а другие слои выполняются по регламентируемой настоящей Инструкцией технологии, то исследовательской аттестации подлежит комбинированная технология сварки всего соединения в целом.

6 Порядок и объем аттестационных испытаний определяется программой работ, которую разрабатывает ООО «Институт ВНИИСТ», при участии специалистов организации-заявителя (разработчика технологии или подрядчика). Для разработки программы организация-заявитель предоставляет технологические рекомендации, которые должны включать в себя следующие разделы:

Назначение и область применения новой технологии (с указанием конструктивных элементов резервуаров, вида швов и типа соединений, классов прочности сталей, диапазона толщин стенок, диаметров труб и т.п.);

Применяемое сварочное и вспомогательное оборудование;

Сварочные материалы (марка, типоразмер, классификация по стандарту, требования к подготовке перед сваркой);

Типичные показатели механических свойств наплавленного металла и металла сварных швов;

Типичный химический состав наплавленного металла и металла шва;

Требования к подготовке кромок и сборке стыков;

Режимы предварительного подогрева стыков;

Режимы сварки;

Режимы термообработки стыков (при необходимости);

Другие рекомендации и характеристики, имеющие принципиальное значение;

В программе исследовательской аттестации должны быть указаны:

Наименование технологии и область ее возможного применения при строительстве (ремонте) резервуаров;

Вид и количество сварных соединений, выполняемых в процессе аттестации;

Основные технологические параметры сборки и сварки аттестационных соединений;

Методы неразрушающего контроля сварных соединений (согласно разделу 2.9.17 настоящей Инструкции), выполняемых в процессе аттестации;

Вид и объемы испытаний механических свойств сварных соединений и металла шва разрушающими методами, предусмотренными настоящей Инструкцией;

Виды и объемы специальных испытаний и исследований (определение химического состава шва, металлографические исследования металла шва и зоны термического влияния, газовый анализ и т.п.);

Требования, предъявляемые к свойствам аттестационных сварных соединений;

Основные этапы, сроки и место проведения работ;

Другие данные, характеризующие аттестуемую технологию.

8 В зависимости от назначения технологии и требований к сварным соединениям резервуаров в процессе исследовательской аттестации выполняются следующие виды механических и иных испытаний и исследований:

Испытание сварного соединения на статическое растяжение;

Испытание сварного соединения на статический изгиб;

Испытание сварного соединения на ударный изгиб;

Испытание металла шва на статическое растяжение;

Испытание металла шва на статическое растяжение;

Определение химического состава наплавленного металла и металла шва;

Определение газового состава металла шва;

Определение твердости металла шва и зоны термического влияния;

Металлографические исследования;

Оценка наличия провара и определение геометрических параметров шва по макрошлифам;

Другие виды испытаний и исследований, предусмотренные программой;

9 Исследовательская аттестация проводится в четыре этапа:

I этап – рассмотрение заявки, анализ технологических рекомендаций и разработка программы аттестации;

II этап - в лабораториях ООО «Институт ВНИИСТ» производится экспертная оценка новой технологии, уточняется область ее рационального применения в производственных условиях, корректируется программа аттестационных испытаний. При отсутствии технической возможности проведения работы в лабораторных условиях данный этап может быть выполнен на производственной базе организации-заявителя.

III этап – на производственной базе организации-подрядчика, выполняющей работы по строительству (ремонту) резервуаров или в сварочной лаборатории ООО «Институт ВНИИСТ» производится сварка, контроль и испытания аттестационных соединений, оформляется протокол исследовательской аттестации. Представители Ростехнадзора участвуют в работе на этом этапе по согласованию;

IV этап – в лабораториях ООО «Институт ВНИИСТ выполняются специальные испытания и исследования, предусмотренные программой, обобщаются результаты и оформляется отчет по результатам аттестации.

10 Вид сварных соединений определяется конструктивными элементами резервуаров, которые предполагается сваривать по аттестуемой технологии. В том случае, если одна технология может быть использована для выполнения соединений нескольких конструктивных элементов резервуаров, виды соединений следует выбирать согласно таблице 2.4.6 настоящей Инструкции. Количество и размеры соединений должны быть достаточными для выявления всех особенностей технологии и оценки параметров процесса, проведения неразрушающего и разрушающего контроля, а также других предписанных программой видов испытаний. При аттестации технологии сварки, предназначенной для выполнения угловых швов, дополнительно следует выполнить стыковые соединения для проведения полного комплекса механических испытаний.

11 Неразрушающий контроль всех сварных соединений методами, регламентированными в разделе 2.9.17 и Приложении Д к настоящей Инструкции, должен производится в объеме 100%

12 Типы и размеры образцов, а также методика разрушающего контроля (механических испытаний) приведены в Приложении Б к настоящей Инструкции. Минимальное количество образцов для механических испытаний должно соответствовать требованиям раздела 2.4.4 настоящей Инструкции. Требования к вырезке темплетов и к подготовке образцов на этапе исследовательской аттестации должны соответствовать аналогичным требованиям для этапа производственной аттестации технологии.

13 Результаты исследовательской аттестации должны быть оформлены в виде протокола и отчета. В протоколе должны быть зафиксированы:

Наименование организации-подрядчика, на базе которой проводилась аттестация;

Место и время проведения работ;

Наименование технологии, перечень и последовательность выполнения операций сборки и сварки;

Состав бригады (Ф.И.О., разряд, номер аттестационного удостоверения, номер клейма, схема расстановки сварщиков);

Погодные условия (температура воздуха, сила ветра, наличие осадков);

Режим предварительного и сопутствующего подогрева (при наличии);

Параметры режимов сварки, зарегистрированные в процессе аттестации;

Результаты пооперационного, визуального и измерительного контроля;

Результаты радиографического и других предписанных методов неразрушающего контроля;

Виды механических испытаний, номер соединения и схема вырезки темплетов (заготовок) для изготовления образцов;

Наименование организации (лаборатории), выполняющей неразрушающий контроль сварных соединений;

Наименование организации (лаборатории), выполняющей механические испытания сварных соединений;

Другая информация, являющаяся существенной по отношению к аттестуемой технологии или к методике исследовательской аттестации.

14 Отчет по результатам исследовательской аттестации составляется специалистами АО ВНИИСТ с привлечением специалистов организации -подрядчика, на базе которой проводилась аттестация.

15 Отчет должен обобщать информацию о всех достигнутых результатах, включая результаты механических испытаний, а также содержать оценку технологии и необходимые рекомендации по ее использованию в производственных условиях:

Назначение и область применения (с указанием конструктивных элементов резервуара);

Сварочное оборудование;

Сварочные материалы;

Требования к подготовке кромок и сборке стыков;

Вспомогательное оборудование;

Режимы предварительного и сопутствующего подогрева;

Режимы сварки;

Режимы термообработки (при необходимости);

Методы контроля качества;

Показатели механических свойств металла сварных швов и соединений;

Химический состав наплавленного металла и металла шва;

Твердость металла в различных зонах сварного соединения;

Результаты других испытаний и исследований, предусмотренных программой;

Показатели качества аттестационных сварных соединений по результатам неразрушающего контроля;

Другие рекомендации, имеющие существенное значение для применения технологии.

16 К аттестационному отчету должны прилагаться:

Протокол исследовательской аттестации;

Протоколы неразрушающего контроля и механических испытаний;

Сведения об аттестации сварщиков, специалистов сварочного производства и специалистов по контролю качества, принимавших участие в проведении исследовательской аттестации;

Адреса, телефоны и фамилии руководителей, ответственных за проведение исследовательской аттестации.

17 В случае положительных результатов исследовательской аттестации технология признается аттестованной. ООО «Институт ВНИИСТ» готовит Заключение о возможности применения аттестованной технологии сварки при строительстве (ремонте) вертикальных стальных резервуаров и вместе с отчетом направляет его организации-заявителю и в НАКС.

18 На основании представленных материалов НАКС подготавливает, регистрирует и направляет в Ростехнадзор мотивированное заключение с рекомендацией о выдаче разрешения на применение аттестованной технологии сварки при строительстве (ремонте) вертикальных стальных резервуаров

В заключении указывается, что на основании положительных результатов испытаний аттестованная технология может быть использована для выполнения сварных соединений при строительстве (ремонте) вертикальных стальных резервуаров. Заключение должно содержать следующие положения:

Наименование и область применения (с указанием конструктивных элементов резервуара);

Способ (комбинация способов) сварки

Марки сталей (класс прочности, номер ТУ или стандарта);

Виды соединений;

Диапазон толщин стенок (диаметров) соединяемых деталей

Допускаемые положения сварки

Сварочное оборудование (типы, марки) ;

Сварочные материалы (типы, марки, номер ТУ или стандарта);

Необходимость и режимы предварительного и сопутствующего подогрева;

Рекомендуемые режимы сварки;

Режимы термообработки (при необходимости);

Методы контроля качества;

Показатели механических свойств сварных соединений, выполненных в соответствии с программой испытаний;

20 На основании зарегистрированных в НАКС результатов исследовательской аттестации Ростехнадзор выдает разрешение на применение новой технологии для сварки вертикальных стальных резервуаров.

21 Разрешение Ростехнадзора является основанием для последующей разработки дополнения к настоящей Инструкции, проведения в установленном порядке производственных аттестаций и внедрения аттестованной технологии сварки при строительстве (ремонте) стальных вертикальных резервуаров.

Приложение б Методика механических испытаний сварных соединений

1 Испытания сварного соединения на статическое растяжение.

Испытания следует проводить на образцах типа XII или XIII (ГОСТ 6996-66). Форма образца представлена на рис. Б.1.1. Размеры образца указаны в таблице Б.1.1

Рис. Б.1.1. Форма образцов (тип ХII и XIII) для испытаний сварного

соединения на статическое растяжение

Таблица Б.1.1 - Размеры плоских образцов для испытаний на статическое растяжение (тип XII и XIII по ГОСТ 6996-66)

Толщина стенки трубы, мм |

Толщина образца a, мм

|

Ширина рабочей части образца, b, мм |

Ширина захватной части образца, b1 , мм |

Длина рабочей части образца, l мм

|

Общая длина образца, L, мм |

До 6 вкл.

|

Равна толщине стенки листа или трубы |

15 0,5 |

25 |

50 |

l + 2h |

Свыше 6 до 10 вкл.

|

20 0,5 |

30 |

60 |

||

Свыше 10 до 25 вкл.

|

25 0,5 |

35 |

100 |

||

Свыше 25 до 50 вкл. |

30 0,5 |

40 |

160 |

Примечания: 1) Длину захватной части образца h устанавливают в зависимости от конструкции испытательной машины.

Скорость нагружения образцов в процессе испытаний должна составлять не более 15 мм/мин.

1.2 Усиление шва на образцах должно быть снято механическим способом до уровня основного металла, при этом допускается удалять основной металл по всей поверхности образца на глубину до 15% от толщины стенки листа (трубы), но не более 4 мм. Удаление основного металла с поверхности образца производят только с той стороны, с которой снимают усиление шва. Строгать усиление следует поперек шва. Острые кромки плоских образцов в пределах рабочей части должны быть закруглены радиусом не более 1,0 мм путем сглаживания напильником вдоль кромки. Разрешается строгать усиление вдоль продольной оси шва с последующим удалением рисок. Шероховатость поверхности RZ в местах удаления усиления должна быть не более 6,3 мкм.

1.3 Перед проведением испытаний сварных соединений, выполненных с применением самозащитной порошковой проволокой типа Иннершилд следует провести дефлокирующую термическую обработку образцов при температуре 250 ОС в течение 6 часов.

Временное сопротивление разрыву, определяемое на плоских образцах со снятым усилением, должно быть не ниже нормативного значения временного сопротивления разрыву основного металла листов (труб), регламентированного техническими условиями на их поставку или ГОСТом.

2 Испытания металла шва на статическое растяжение.

2.1 Испытания следует проводить на стандартных цилиндрических образцах диам. 6,0 мм с пятикратной базой, составляющей 30 мм (тип II согласно ГОСТ 6996-66, раздел 4). Форма и размеры образца приведены на рис.Б.2.1

Рис. Б.2.1 Цилиндрический образец (тип II по ГОСТ 6996) для испытаний металла шва на статическое растяжение: d0 =60,1 мм; D = 12 мм: L0= 30 мм; L = 611 мм

2.2 Заготовки для изготовления образцов следует вырезать вдоль продольной оси шва из его центральных слоев. Скорость нагружения при испытаниях должна составлять не более 10 мм/мин.

2.3 Перед проведением испытаний сварных соединений, выполненных с применением самозащитной порошковой проволокой типа Иннершилд следует провести дефлокирующую термическую обработку образцов при температуре 250 ОС в течение 6 часов.

3 Испытания сварного соединения на статический изгиб

3.1 При испытаниях стыковых соединений определяют способность сварных соединений принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба , при котором в растянутой зоне образца появляется первая трещина, развивающаяся в процессе испытаний. Если длина трещин, возникающих в растянутой зоне образца в процессе испытания, не превышает 20% его ширины, но не более 5 мм, то такие трещины не являются браковочным признаком. Определяется также место образования трещины или разрушения (металл шва, металл околошовной зоны или основной металл).

Форма и размеры образцов представлены в таблице Б.3.1 и на рис. Б.3.1.

Таблица Б.3.1 - Размеры образцов для испытаний на статический изгиб

Вид изгиба

|

Толщина основного металла S, мм |

Ширина образца b мм |

Общая длина образца, L, Мм

|

Расстояние между опорами, мм |

Корнем шва наружу или внутрь

|

До 12,0 Вкл. |

1,5S, но не менее 10 |

2,5D + 80 |

2,5D |

На ребро

|

Свыше 12,0 |

12,5 0,2 |

180 - 200 |

80 |

Примечание: D - диаметр нагружающей оправки (мм), устанавливается в соответствии с требованиями таблицы Б.2.2 настоящего приложения.

Рис Б.3.1. Форма образцов для испытаний на статический изгиб.

а – образец для изгиба корнем шва наружу или внутрь;

б – образец для изгиба на ребро;

Таблица Б.2.2 Определение диаметра нагружающей оправки (D) для испытаний на статический изгиб

Класс прочности трубной стали |

Вид испытания на изгиб |

Диаметр нагружающей оправки D, мм |

До К50 вкл. |

Корнем шва наружу или внутрь |

2S 2 |

На ребро |

30 2 |

|

Свыше К50 до К54 вкл. |

Корнем шва наружу или внутрь |

3S 2 |

На ребро |

40 2 |

|

От К55 до К65 вкл. |

Корнем шва наружу или внутрь |

4S 2 |

На ребро |

50 2 |

Примечания: S – толщина основного металла

3.3 Толщина образцов должна равняться толщине основного металла. Усиление шва по обеим сторонам образца снимается механическим способом до уровня основного металла. Разрешается строгать усиление шва в любом направлении с последующим удалением рисок. Кромки образцов в пределах их рабочей части должны быть закруглены радиусом 0,1 толщины образца (но не более 2 мм) путем сглаживания напильником вдоль кромки.

3.4 Перед проведением испытаний сварных соединений, выполненных с применением самозащитной порошковой проволокой типа Иннершилд следует провести дефлокирующую термическую обработку образцов при температуре 250 ОС в течение 6 часов.

Обязательным условием проведения испытаний является плавность возрастания нагрузки на образец. Испытания проводят со скоростью не более 15 мм/мин. до достижения нормируемого угла изгиба или угла изгиба, при котором образуется первая являющаяся браковочным признаком трещина. Угол изгиба при испытании до образования первой трещины замеряют в ненапряженном состоянии с погрешностью 2 град.

Среднее арифметическое значение угла изгиба образцов должно быть не менее 120О, а минимальное значение угла изгиба одного образца должно быть не ниже 100О. При подсчете среднего арифметического значения угла изгиба все углы более 150О следует принимать равными 150О .

4 Испытания различных участков сварного соединения на ударный изгиб.

4.1 При испытании на ударный изгиб определяют энергию удара и ударную вязкость металла шва на образцах с острым надрезом (Шарпи) типа IХ (для толщины основного металла 11 мм и более) и типа Х (для толщины основного металла 6-10 мм) по ГОСТ 6996-66. Форма и размеры образцов представлены на рис. Б.4.1. Схема нанесения надреза на образцах приведена на рис. Б.4.2.

Рис. Б.4.1. Форма и размеры образцов для испытаний на ударный изгиб

по ГОСТ 6996-66.

4.2 Вырезку и изготовление образцов следует производить таким образом, чтобы одна из чистовых поверхностей каждого образца (после окончательной обработки) располагалась на расстоянии 1-2 мм от наружной поверхности листа (трубы). При вырезке образцов из соединений с толщиной основного металла 11 мм и 6 мм допускается наличие необработанного основного металла на двух поверхностях образца. Надрез наносят перпендикулярно поверхности трубы (см. схему на рис. Б.4.2).

4.3 При номинальной толщине стенки листа (трубы) более 19 мм для испытаний на ударный изгиб следует изготовить дополнительно два комплекта образцов (по шву и по ЗТВ), одна из чистовых поверхностей которых расположена на расстоянии 1-2 мм от внутренней поверхности листа (трубы). Каждый комплект должен включать в себя не менее 3 образцов.

4.4 Ударная вязкость, определяемая как среднее арифметическое результатов испытаний трех образцов, должна быть не менее значений, указанных в п. 2.3.3 настоящей Инструкции.

Рис. Б.4.2. Схема выполнения надреза на образцах для испытаний на ударный изгиб:

а) по металлу сварного шва (по оси шва);

б) по металлу в зоне термического влияния

5 Определение твердости металла различных участков сварных соединений.

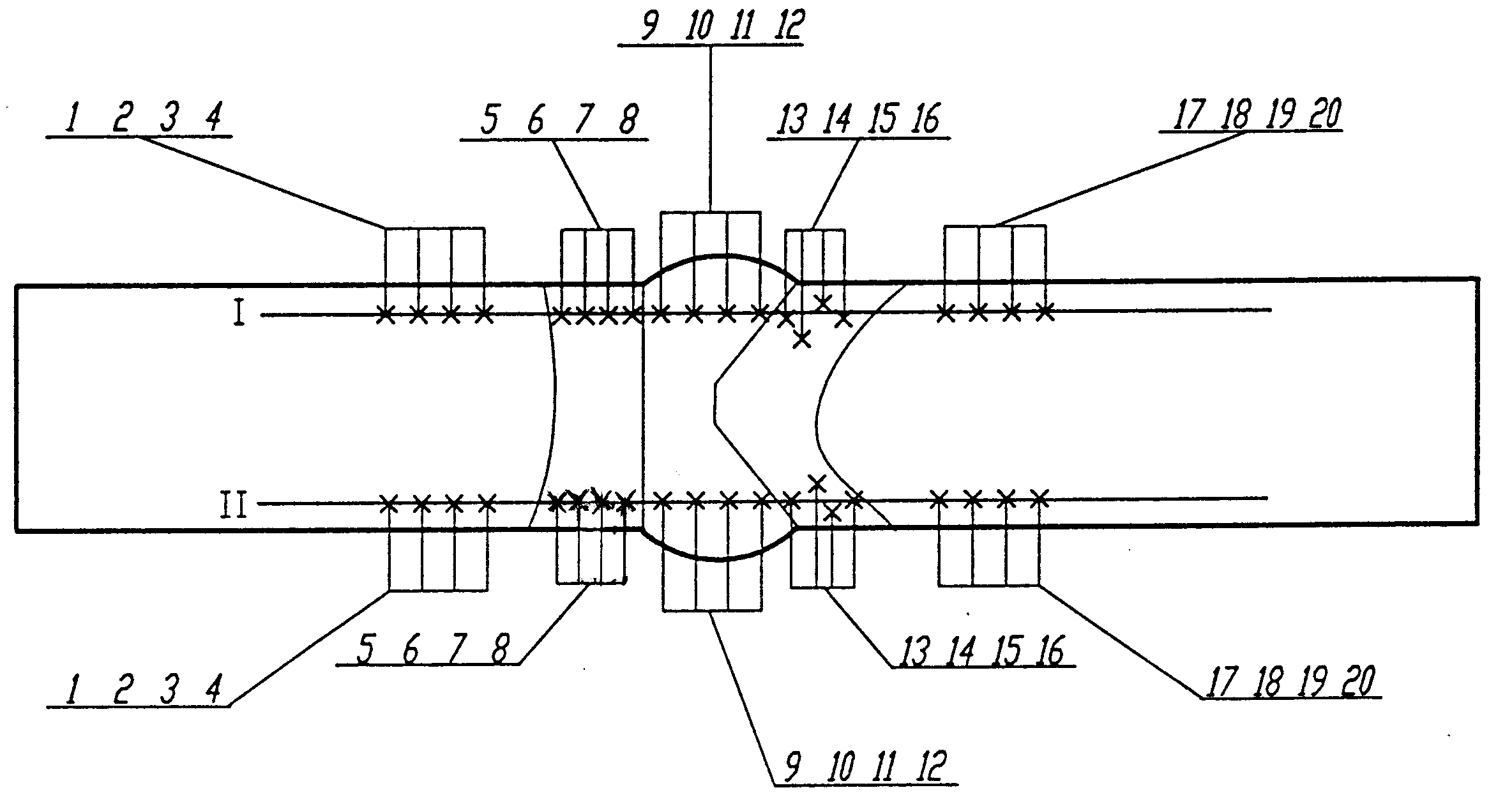

5.1 Измерение твердости по Виккерсу (НV 10) производят на образцах (макрошлифах), вырезанных таким образом, чтобы были охвачены все участки сварного соединения (шов, зона термического влияния, основной металл). Должна быть обеспечена параллельность сечений шлифа и обработка поверхности в местах замеров с шероховатостью RА не более 0,80 мкм. Схема замера твердости для односторонних и двухсторонних стыковых соединений, а также нахлесточных соединений представлена на рис.Б.5.1 (а;б;в;г). В каждой зоне замера должно быть не мене четырех отпечатков (для ЗТВ и основного металла – с двух сторон от оси шва).

А)

Б)

В)

Г)

Рис. Б.5.1. Схема замера твердости по Виккерсу в различных зонах сварного соединения:

а) одностороннего стыкового;

б) двухстороннего стыкового c X-образной разделкой кромок;

в) двухстороннего стыкового c К-образной разделкой кромок;

г) нахлесточного соединения;

Обозначения: I и II - линии замера твердости;

1;2;3… 20 – точки замера твердости

5.2 Линии замера твердости (I и II) в стыковом соединении следует располагать на расстоянии 1,5 ÷ 2 мм от соответствующих поверхностей образца.

5.3 Схема замера твердости в тавровом соединении аналогична схеме замера в нахлесточном соединении. Линия замера твердости металла шва в этих соединениях должна располагаться на расстоянии «1,5 ÷ 2 мм + величина выпуклости шва» от наружной поверхности шва. В случае отсутствия выпуклости шва, а также при наличии вогнутости, линия замера твердости металла шва должна проходить на расстоянии 1÷ 2 мм от его поверхности

Приложение В

Типовая форма протокола производственной аттестации технологии сварки

(ТИПОВАЯ КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ

КОНТРОЛЬНОГО СВАРНОГО СОЕДИНЕНИЯ)

Наименование технологии___________________________________________________

Вид аттестации ____________________________________________________________

Наименование организации-подрядчика (заявителя аттестации)

Наименование аттестационного центра: _______________________________________

Перечень нормативных документов, согласно которым проводится аттестация:________________________________________________________________

Шифр НТД (операционной технологической карты) по сварке КСС: _________________

Конструктивный элемент резервуара (номер КСС по табл.2.4.5):____________________

__________________________________________________________________________

Идентификатор однотипности КСС: ___________________________________________

Порядковый номер (клеймо) КСС: _____________________________________________

Характеристики процесса и данные о сварке контрольного сварного соединения (КСС)

№ п/п |

Наименование |

Обозначения (показатели) |

|

2 |

Способ (комбинация способов) сварки |

|

|

3 |

Основной материал (марка, номер ГОСТа, ТУ) |

|

|

4 |

Основной материал (группа) |

|

|

5 |

Сварочные материалы (типы, марки) |

|

|

б |

Толщина свариваемых деталей, мм |

|

|

7 |

Диаметр деталей в зоне сварки, мм |

|

|

8 |

Длина и ширина листов (пластин), мм |

|

|

9 |

Тип шва |

|

|

10 |

Тип соединения |

|

|

11 |

Вид соединения |

|

|

12 |

Форма подготовки кромок |

|

|

13 |

Положение при сварке |

|

|

14 |

Вид покрытия электродов (для РД) |

|

|

15 |

Режим подогрева |

|

|

16 |

Межслойная температура |

|

|

17 |

Режим термообработки (при наличии требований) |

|

|

18 |

Дополнительные параметры |

|

|

Конструкция соединения и конструктивные элементы шва* |

Сечение шва и порядок сварки |

||

|

|

||

Примечание: * -указываются фактические значения геометрических параметров разделки кромок (угла скоса, величины зазора, притупления кромок)

Сварочное оборудование (тип, марка): ________________________________________

Вспомогательное оборудование и оснастка: _____________________________________

Метод подготовки и очистки: __________________________________________________

Требования к прихватке: ____________________________________________________

Защита сварочной ванны/защита корня шва: _____________________________________

Защитный газ: ______________________________________________________________

Сварочный флюс: ___________________________________________________________

Неплавящийся электрод (тип, размер): __________________________________________

Детали формирования корня шва: _____________________________________________

Параметры процесса сварки КСС**

Номер слоя (валика)

|

Диаметр электродной проволоки, мм |

Род и полярность тока

|

Сварочный ток, А

|

Напря- жение, В |

Скорость подачи проволоки, м/ч |

Расход газа (смеси), л/мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: ** - параметры процесса в таблице должны выбираться в соответствии с технологической картой сварки КСС отдельно для каждого способа сварки. В таблице должны быть указаны фактические параметры режима сварки, зарегистрированные в процессе выполнения КСС.

Данные о сборке и сварке ксс:***

__________________________________________________________________________________________________

__________________________________________________________________________________________________

__________________________________________________________________________________________________

__________________________________________________________________________________________________

__________________________________________________________________________________________________

__________________________________________________________________________________________________

Примечание: ***- приводятся фактические данные о результатах пооперационного контроля сборки и сварки КСС (температура подогрева, количество и размеры прихваток, величина смещения кромок, межслойная температура, схема выполнения шва, последовательность наложения слоев, толщина и ширина валиков (слоев) шва, данные о послойной очистке и шлифовке шва, ширина и усиление стыкового шва, катет и выпуклость углового шва и т.п.)

Требования к контролю качества КСС

Метод контроля, вид испытаний |

НД, регламентирующие методику контроля и тип образцов для меха-нических испытаний |

НД, регламентирующие нормы оценки качества |

Объем контроля (%, количество образцов) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Место сварки КСС: __________________________________________________________

Дата сварки: _______________________________________________________________

Погодные условия (температура, скорость ветра): ________________________________

Данные о сварщиках (операторах)

Ф.И.О. сварщика (оператора) |

Способ сварки |

№ удостоверения |

№ клейма |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительные сведения о проведении аттестации****

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Примечание: **** - по усмотрению аттестационной комиссии приводятся результаты входного контроля сварочных материалов и их подготовки перед сваркой, а также другие сведения, имеющие существенное значение для выполнения КСС по аттестуемой технологии

Соответствие содержания настоящей карты технологического процесса требованиям, изложенным в технологии представленной на аттестацию (ТК-_______________) и выполнение подготовки и сварки КСС в соответствии с требованиями НД и данными, указанными выше подтверждаем:

Член аттестационной комиссии: ______________ __________________

подпись (фамилия, имя, отчество)

Представитель организации-заявителя: _____________ __________________

подпись (фамилия, имя, отчество)

Приложения:

Технологическая карта сборки и сварки КСС: ________________________________

Сертификат на основной материал: ______________________________________

3. Сертификаты на сварочные материалы: _____________________________________

Приложение Г

Типовые операционнные технологические карты сборки и сварки соединений конструктивных элементов при строительстве резервуаров

Объект |

Организация-исполнитель (подрядчик) работ |

Шифр карты |

|||

Парк вертикальных цилиндрических резервуаров для нефти емк. … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________».

|

|

ТК-С-Н1-МПС-01 |

|||

Проектная документация: КМ №________ ППР №_________

|

|||||

«СОГЛАСОВАНО» «УТВЕРЖДАЮ» Представитель Заказчика Руководитель организации-подрядчика

______________/__________/ __________ /______________/

«____»____________200__г. «___»___________200__ г.

ТИПОВАЯ ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА СБОРКИ И СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ ОКРАЕЧНЫХ ЛИСТОВ ДНИЩ РЕЗЕРВУАРОВ

|

|||||

Сведения об аттестации технологии |

аттестована |

||||

Наименование НТД: |

ПБ 03-605-03, РД 16.01-60.30.00-КТН-026-1-04 |

||||

Руководитель сварочных работ (должность, Ф.И.О.) |

(подпись) |

Организация – разработчик:

|

|||

|

|

Руководитель (должность, Ф.И.О.) |

(подпись) |

||

|

|

Исполнитель (должность, Ф.И.О.) |

(подпись) |

||

Редакция: 0 |

Дата: |

Стр. 1 |

Всего стр. 3 |

||

Объект |

Организация - исполнитель работ |

Шифр карты |

|||||||||||||

Парк вертикальных цилиндрических резервуаров для нефти емк. … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________».

|

|

ТК-С-Н1-МПС-01 |

|||||||||||||

Способ сварки: Полуавтоматическая сварка самозащитной порошковой проволокой (МПС) Тип шва: стыковой (СШ) Тип соединения: стыковое (С) Положение при сварке: нижнее (Н1) Вид соединения: одностороннее на подкладке (ос; сп) |

Основной материал: Сталь 09Г2С-12, класс прочности С345; группа 1 (М01) Номер ГОСТа, ТУ: ГОСТ 27772 Эквивалент углерода: макс. 0,43% Толщина металла: лист 16мм |

||||||||||||||

Способ сборки: сборочными скобами и гребенками , без прихваток в стыке. Предварительный подогрев: 100 ОС - при температуре окружающего воздуха ниже минус 20 ОС. Просушка стыка: при температуре окружающего воздуха ниже +5 ОС или при наличии на кромках следов влаги. Требования к прихватке: без прихваток. |

|||||||||||||||

Сварочные материалы (наименование, марка, размер, тип) : Самозащитная порошковая проволока Innershield NR-232 диам.1,7 мм (тип Е71Т-8 по стандарту AWS A5.20.) |

|||||||||||||||

Защитный газ/ флюс: не применяется Расход защитного газа: - |

Сварочное оборудование: Сварочный полуавтомат Invertec V350-PRO с LN-25. Вспомогательный инструмент: шлифмашинка, щетка, шаблон сварщика УШС-3, горелка, контактный термометр |

||||||||||||||

Сушка/прокалка сварочных материалов перед сваркой: не требуется |

Послесварочная термообработка (метод, температура, время, скорость нагрева и охлаждения): не применяется |

||||||||||||||

Эскиз 1. Конструкция соединения |

Эскиз 2. Порядок сварки и конструктивные элементы шва |

||||||||||||||

|

|

||||||||||||||

Организация – разработчик:

|

|||||||||||||||

Редакция: 0 |

Дата: |

Стр. 2 |

Всего стр. 3 |

||||||||||||

Объект |

Организация - исполнитель работ |

Шифр карты |

|||||||||||||

Парк вертикальных цилиндрических резервуаров для нефти емк. … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________».

|

|

ТК-С-Н1-МПС-01 |

|||||||||||||

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ СВАРКИ |

|||||||||||||||

Номер слоя (шва) |

Диаметр проволоки, мм |

Род и полярность тока |

Скорость подачи проволоки, дюйм/мин |

Напряжение, В |

Угол наклона горелки град. |

Вылет электрода, мм |

|||||||||

№1-Корневой |

1,7 |

постоянный, прямая |

110 |

18,5 – 19,5 |

10 -20 |

15-25

|

|||||||||

№2 … №5 -заполняющие и облицовочный |

1,7 |

постоянный, прямая |

110 |

19 – 24 |

0-30 |

12-20 |

|||||||||

ПЕРЕЧЕНЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ (Последовательность операций должна соответствовать требованиям ППР) |

|||||||||||||||

Операция |

Оборудование и инструмент |

||||||||||||||

1. Подготовка и сборка. Зашлифовать поверхность подкладки и кромок на ширину 20 мм в обе стороны от стыка. Просушить кромки. Закрепление стыка выполнить сборочными скобами и поперечными гребенками. Кромки стыка должны иметь клиновидный зазор в соответствии с указаниями ППР. В качестве выводных планок использовать удлиненные подкладные пластины. Смещение кромок – не более 1,6 мм. |

Щетка, шлифовальная машинка, шаблон УШС-3, газопламенная горелка, Сварочный полуавтомат Invertec V350-PRO с LN-25. |

||||||||||||||

2. Сварка. Выполнить сварку стыков окраечных листов на длине 200…250 мм в зоне сопряжения со стенкой с послойным удалением шлака и визуальным контролем качества шва. По окончании сварки участка стыка зашлифовать усиление шва в зоне расположения стенки, зашлифовать и выполнить плавный переход торцевой части шва и отрезать выводную планку. Продолжить сварку стыка только после сварки стыков первого пояса стенки и сварки уторного шва. После окончания сварки всего стыка и его остывания удалить гребенки и скобы, а места их крепления зашлифовать. |

Сварочный полуавтомат Invertec V350-PRO с LN-25 .шлифовальная машинка, газопламенная горелка, контактный термометр. |

||||||||||||||

3. Контроль. Осуществить визуальный и измерительный контроль швов. Контроль стыка физическими методами выполнить в соответствии с картой на контроль. По внешнему виду сварные швы должны отвечать требованиям:

|

Комплект для визуального и измерительного контроля. |

||||||||||||||

Операции, не оговоренные в настоящей технологической карте, следует выполнять согласно требованиям ППР, «Инструкции по технологии сварки при строительстве и ремонте стальных вертикальных резервуаров» и ПБ 03-605-03 |

|||||||||||||||

Организация – разработчик: |

|||||||||||||||

Редакция: 0 |

Дата: |

Стр. 3 |

Всего стр. 3 |

||||||||||||

Объект |

Организация-исполнитель (подрядчик) работ |

Шифр карты |

|||

Парк вертикальных цилиндрических резервуаров для нефти емк. … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________».

|

|

ТК-У-Н1-МПС/АФ-02 |

|||

Проектная документация: КМ №________ ППР №_________

|

|||||

«СОГЛАСОВАНО» «УТВЕРЖДАЮ» Представитель Заказчика Руководитель организации-подрядчика (Директор проекта)

______________/__________/ __________ /______________/

«____»____________200__г. «___»___________200__ г.

ТИПОВАЯ ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА СБОРКИ И СВАРКИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ ДНИЩ РЕЗЕРВУАРОВ

|

|||||

Сведения об аттестации технологии |

аттестована |

||||

Наименование НТД: |

ПБ 03-605-03, РД 16.01-60.30.00-КТН-026-1-04 |

||||

Руководитель сварочных работ (должность, Ф.И.О.) |

(подпись) |

Организация – разработчик:

|

|||

|

|

Руководитель (должность, Ф.И.О.) |

(подпись) |

||

|

|

Исполнитель (должность, Ф.И.О.) |

(подпись) |

||

Редакция: 0 |

Дата: |

Стр. 1 |

Всего стр. 3 |

||

Объект |

Организация-исполнитель (подрядчик) работ |

Шифр карты |

|||||||||||||||||||||

Парк вертикальных цилиндрических резервуаров для нефти емк. … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________» |

|

ТК-У-Н1-МПС/АФ-02 |

|||||||||||||||||||||

Способы сварки:

2. Автоматическая сварка под флюсом (АФ) Тип шва: угловой (У) Тип соединения: нахлесточное Положение при сварке: нижнее (Н1) Вид соединения: одностороннее (ос) |

Основной материал: Ст 3сп5, класс прочности С255, группа 1(М01) Номер ГОСТа, ТУ: ГОСТ 27772 Эквивалент углерода: макс. 0,43% Толщина металла: лист 9 мм |

||||||||||||||||||||||

Способ сборки: с использованием прихваток, выполняемых ручной или полуавтоматической сваркой. Предварительный подогрев: не требуется Просушка стыка: при температуре окружающего воздуха ниже +5 ОС или при наличии на кромках следов влаги. Требования к прихватке: длина 30…50мм, шаг 300-350 мм, катет 3 - 4 мм. |

|||||||||||||||||||||||

Сварочные материалы: 1. Для способа МПС: проволока Innershield NR-232 диам. 1,7мм (тип Е71Т-8 по стандарту AWS A5.20). 2. Для способа АФ: Флюс Lincolnweld 860 + проволока L-61 диам. 3,2 мм» (тип F7A2-EM12K-H8 по стандарту AWS А5.17) Защитный газ: не применяется Расход защитного газа: - Вспомогательные сварочные материалы Электроды ОК 53.70 диам. 3,2 мм (тип Е7016 по стандарту AWS А5.1) - для выполнения прихваток. Прокалка сварочных материалов перед сваркой: 300 ОС в течение 2 час. - флюс; 350 ОС в течение 2 час. – электроды ОК 53.70 |

|||||||||||||||||||||||

Сварочное оборудование: 1.Полуавтомат. Invertec V350-PRO с LN-25 2.Выпрямитель Idealarc DC-1000, сварочный трактор Lincoln LT-7, пост ручной дуговой сварки Вспомогательный инструмент: Шлифмашинка, щетка, шаблон сварщика УШС-3, горелка. |

|||||||||||||||||||||||

Послесварочная термообработка (метод, температура, время, скорость нагрева и охлаждения): не применяется

|

|||||||||||||||||||||||

Конструкция соединения |

Порядок сварки и конструктивные элементы шва |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

Организация – разработчик: |

|||||||||||||||||||||||

Редакция: |

Дата: |

Стр.: 2 |

Всего стр.: 3 |

||||||||||||||||||||

Объект |

Организация исполнитель работ |

Шифр карты |

|||||||||||||||||||||

Парк вертикальных цилиндрических резервуаров для нефти емк. … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________». |

|

ТК-У-Н1-МПС/АФ-02 |

|||||||||||||||||||||

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ СВАРКИ ПРИХВАТОК |

|||||||||||||||||||||||

Номер слоя (шва) |

Марка электрода |

Диаметр электрода, мм |

Род и полярность тока |

Сварочный ток,

|

|||||||||||||||||||

Прихватки |

ОК 53.70 |

3,2 |

постоянный, обратная |

90 - 120 |

|||||||||||||||||||

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ СВАРКИ |

|||||||||||||||||||||||

Номер слоя (шва) |

Диаметр (мм) и марка проволоки,

|

Сварочный ток, А |

Род и полярность тока |

Напряжение на дуге, В |

Скорость сварки, см/мин |

Вылет электрода, мм |

Угол наклона электрода, град. |

||||||||||||||||

№1 |

1,7 NR-232 |

160-220 |

постоянный, обратная |

19-22 |

20-25 |

15-20 |

30-40 |

||||||||||||||||

№2

|

3,2 L-61 |

380-460 |

постоянный, обратная |

28-34 |

45-50 |

30-35 |

10-15 |

||||||||||||||||

ПЕРЕЧЕНЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ (Последовательность операций должна соответствовать требованиям ППР) |

|||||||||||||||||||||||

Операция |

Оборудование и инструмент |

||||||||||||||||||||||

1. Подготовка и сборка. Зачистить до металлического блеска поверхность кромки и прилегающие к ней поверхности на ширину не менее 50 мм. Максимальный зазор между листами - не более 1 мм. При температуре окружающего воздуха ниже +5 ОС или при наличии на кромках следов влаги, просушить стык нагревом. Выполнить прихватки. Поверхность прихваток зашлифовать. Проконтролировать качество прихваток. Установить на днище пригрузы или закрепить вдоль свариваемых кромок прихватками балку жесткости. |

Щетка, шлифовальная машинка, шаблон УШС-3, газопламенные горелки, контактный термометр, пост ручной дуговой сварки.

|

||||||||||||||||||||||

2. Сварка. Выполнить сварку первого слоя шва проволокой NR-232 обратно-ступенчатым способом с длиной ступени до 500 мм. Очистить слой шва от шлака и визуально проконтролировать его качество. Устранить выявленные дефекты. Выполнить второй слой автоматической сваркой под флюсом напроход от середины шва в обе стороны. Произвести очистку швов от шлака. |

Щетка, шлифовальная машинка, газопламенные горелки, контактный термометр, Сварочный полуавтомат Invertec V350-PRO с LN-25 Сварочный трактор Lincoln LT-7, выпрямитель Idealarc DC-1000 |

||||||||||||||||||||||

3. Контроль. Осуществить послойный визуальный контроль швов, а также контроль непроницаемости сварных швов днища методом вакуумирования. По внешнему виду сварные швы должны отвечать требованиям:

Допускается выпуклость или вогнутость шва до 2 мм. |

Комплект для визуального и измерительного контроля. Вакуум-камера. |

||||||||||||||||||||||

Операции, не оговоренные в настоящей технологической карте, следует выполнять согласно требованиям ППР, «Инструкции по технологии сварки при строительстве и ремонте стальных вертикальных резервуаров» и ПБ 03-605-03 |

|||||||||||||||||||||||

Организация – разработчик: |

|||||||||||||||||||||||

Редакция: |

Дата: |

Стр. 3 |

Всего стр. 3 |

||||||||||||||||||||

Объект |

Организация-исполнитель (подрядчик) работ |

Шифр карты |

|||||||||||||||||||||

Парк вертикальных цилиндрических резервуаров для нефти емк. … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________».

|

|

ТК-С-Н1-МПС-03 |

|||||||||||||||||||||

Проектная документация: КМ №________ ППР №_________

|

|||||||||||||||||||||||

«СОГЛАСОВАНО» «УТВЕРЖДАЮ» Представитель Заказчика Руководитель организации-подрядчика

______________/__________/ __________ /______________/

«____»____________200__г. «___»___________200__ г.

ТИПОВАЯ ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА СБОРКИ И СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ ОКРАЕЧНЫХ ЛИСТОВ ДНИЩ РЕЗЕРВУАРОВ

|

|||||||||||||||||||||||

Сведения об аттестации технологии |

аттестована |

||||||||||||||||||||||

Наименование НТД: |

ПБ 03-605-03, РД 16.01-60.30.00-КТН-026-1-04 |

||||||||||||||||||||||

Руководитель сварочных работ (должность, Ф.И.О.) |

(подпись) |

Организация – разработчик:

|

|||||||||||||||||||||

|

|

Руководитель (должность, Ф.И.О.) |

(подпись) |

||||||||||||||||||||

|

|

Исполнитель (должность, Ф.И.О.) |

(подпись) |

||||||||||||||||||||

Редакция: 0 |

Дата: |

Стр. 1 |

Всего стр. 3 |

||||||||||||||||||||

Объект |

Организация - исполнитель работ |

Шифр карты |

|||||||||||||

Парк вертикальных цилиндрических резервуаров для нефти емк. … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________».

|

|

ТК-С-Н1-МПС-03 |

|||||||||||||

Способ сварки: Полуавтоматическая сварка самозащитной порошковой проволокой (МПС) Тип шва: стыковой (СШ) Тип соединения: стыковое (С) Положение при сварке: нижнее (Н1) Вид соединения: одностороннее на подкладке (ос; сп) |

Основной материал: Сталь 09Г2С-12, класс прочности С345; группа 1 (М01) Номер ГОСТа, ТУ: ГОСТ 27772 Эквивалент углерода: макс. 0,43% Толщина металла: лист 16 мм |

||||||||||||||

Способ сборки: сборочными скобами и гребенками , без прихваток в стыке. Предварительный подогрев: 100 ОС - при температуре окружающего воздуха ниже минус 20 ОС. Просушка стыка: при температуре окружающего воздуха ниже +5 ОС или при наличии на кромках следов влаги. Требования к прихватке: без прихваток. |

|||||||||||||||

Сварочные материалы (наименование, марка, размер, тип) : Самозащитная порошковая проволока Innershield NR-232 диам.1,7 мм (тип Е71Т-8 по стандарту AWS A5.20) |

|||||||||||||||

Защитный газ/ флюс: не применяется Расход защитного газа: - |

Сварочное оборудование: Сварочный полуавтомат Invertec V350-PRO с LN-25. Вспомогательный инструмент: шлифмашинка, щетка, шаблон сварщика УШС-3, горелка, контактный термометр |

||||||||||||||

Сушка/прокалка сварочных материалов перед сваркой: не требуется |

Послесварочная термообработка (метод, температура, время, скорость нагрева и охлаждения): не применяется |

||||||||||||||

Эскиз 1. Конструкция соединения |

Эскиз .2. Порядок сварки и конструктивные элементы шва |

||||||||||||||

|

|

||||||||||||||

Организация – разработчик:

|

|||||||||||||||

Редакция: 0 |

Дата: |

Стр. 2 |

Всего стр. 3 |

||||||||||||

Объект |

Организация - исполнитель работ |

Шифр карты |

|||||||||||||

Парк вертикальных цилиндрических резервуаров для нефти емк. … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________».

|

|

ТК-С-Н1-МПС-03 |

|||||||||||||

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ СВАРКИ |

|||||||||||||||

Номер слоя (шва) |

Диаметр проволоки, мм |

Род и полярность тока |

Скорость подачи проволоки, дюйм/мин |

Напряжение, В |

Угол наклона горелки град. |

Вылет электрода, мм |

|||||||||

№1-Корневой |

1,7 |

постоянный, прямая |

110 |

18,5 – 19,5 |

10 -20 |

15-25

|

|||||||||

№2 … №5 -заполняющие и облицовочный |

1,7 |

постоянный, прямая |

110 |

19 – 24 |

0-30 |

12-20 |

|||||||||

ПЕРЕЧЕНЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ (Последовательность операций должна соответствовать требованиям ППР) |

|||||||||||||||

Операция |

Оборудование и инструмент |

||||||||||||||

1. Подготовка и сборка. Зашлифовать поверхность подкладки и кромок на ширину 20мм в обе стороны от стыка. Просушить кромки. Закрепление стыка выполнить сборочными скобами и поперечными гребенками. Кромки стыка должны иметь клиновидный зазор в соответствии с указаниями ППР. В качестве выводных планок использовать удлиненные подкладные пластины. Смещение кромок – не более 1,6 мм. |

Щетка, шлифовальная машинка, шаблон УШС-3, газопламенная горелка, Сварочный полуавтомат Invertec V350-PRO с LN-25. |

||||||||||||||

2. Сварка. Выполнить сварку стыков окраечных листов на длине 200…250 мм в зоне сопряжения со стенкой с послойным удалением шлака и визуальным контролем качества шва. По окончании сварки участка стыка зашлифовать усиление шва в зоне расположения стенки, зашлифовать и выполнить плавный переход торцевой части шва и отрезать выводную планку. Продолжить сварку стыка только после сварки стыков первого пояса стенки и сварки уторного шва. После окончания сварки всего стыка и его остывания удалить гребенки и скобы, а места их крепления зашлифовать. |

Сварочный полуавтомат Invertec V350-PRO с LN-25 .шлифовальная машинка, газопламенная горелка, контактный термометр. |

||||||||||||||

3. Контроль. Осуществить визуальный и измерительный контроль швов. Контроль стыка физическими методами выполнить в соответствии с картой на контроль. По внешнему виду сварные швы должны отвечать требованиям:

|

Комплект для визуального и измерительного контроля. |

||||||||||||||

Операции, не оговоренные в настоящей технологической карте, следует выполнять согласно требованиям ППР, «Инструкции по технологии сварки при строительстве и ремонте стальных вертикальных резервуаров» и ПБ 03-605-03 |

|||||||||||||||

Организация – разработчик: |

|||||||||||||||

Редакция: 0 |

Дата: |

Стр. 3 |

Всего стр. 3 |

||||||||||||

Объект |

Организация-исполнитель (подрядчик) работ |

Шифр карты |

|||

Парк вертикальных цилиндрических резервуаров для нефти емк … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________». |

|

ТК-У-Н2-МПС-04 |

|||

«СОГЛАСОВАНО» «УТВЕРЖДАЮ» Представитель Заказчика Руководитель организации-подрядчика (Директор проекта)

______________/__________/ __________ /______________/

«____»____________200__г. «___»___________200__ г.

ТИПОВАЯ ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА СБОРКИ И ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ УТОРНОГО ШВА РЕЗЕРВУАРА

|

|||||

Сведения об аттестации технологии: |

аттестована |

||||

Наименование НТД: |

ПБ 03-605-03, РД 16.01-60.30.00-КТН-026-1-04 |

||||

Руководитель сварочных работ (должность, Ф.И.О.) |

(подпись) |

Организация – разработчик:

|

|||

|

|

Руководитель (должность, Ф.И.О.) |

(подпись) |

||

|

|

Исполнитель (должность, Ф.И.О.) |

(подпись) |

||

Редакция: |

Дата: |

Стр. 1 |

Всего стр. 4 |

||

Объект |

Организация-подрядчик работ |

Шифр карты |

||||||||||||

Парк вертикальных цилиндрических резервуаров для нефти емк … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________». |

|

ТК-У-Н2-МПС-04 |

||||||||||||

Способ сварки: Полуавтоматическая сварка самозащитной порошковой проволокой (МПС)

Тип шва: угловой (У) Тип соединения: тавровое (Т) Положение при сварке: горизонтальное (Н2) Вид соединения: двухстороннее |

Основной материал: Сталь 09Г2С-15, класс прочности С345; группа 1( М01) Номер ГОСТа, ТУ: ГОСТ 27772 Эквивалент углерода: макс. 0,43% Толщина металла, мм: лист 29 + лист 18 |

|||||||||||||

Способ сборки: сборочными скобами с закреплением кромок косынками и прихватками, выполняемыми полуавтоматической сваркой. Предварительный подогрев: 75-150 ОС - в зависимости от температуры окружающего воздуха Просушка стыка: при температуре окружающего воздуха ниже +5 ОС или при наличии на кромках следов влаги Требования к прихватке: длина 50 мм с шагом 300…500 мм |

||||||||||||||

Присадочные материалы (наименование, марка, размер, тип): Самозащитная порошковая проволока Innershield NR-232 диам.1,7 мм (тип Е71Т-8 H8 по стандарту AWS А5.20) |

||||||||||||||

Защитный газ/ флюс: не применяется

Расход защитного газа: не применяется |

Сварочное оборудование: Инверторный источник Invertec V350-PRO,подающий механизм LN-25, горелка К345-10 Вспомогательный инструмент: Шлифмашинка, щетка, молоток, шаблон сварщика УШС-3, однопламенная горелка, контактный термометр |

|||||||||||||

Сушка/прокалка сварочных материалов перед сваркой: не требуется |

Послесварочная термообработка (метод, температура, время, скорость нагрева и охлаждения): не применяется |

|||||||||||||

Эскиз №1. Конструкция соединения |

Эскиз №2. Порядок сварки |

|||||||||||||

|

|

|||||||||||||

Организация – разработчик: |

||||||||||||||

Редакция: |

Дата: |

Стр.: 2 |

Всего стр.: 4 |

|||||||||||

Объект |

Организация-подрядчик работ |

Шифр карты |

||||||||||||

Парк вертикальных цилиндрических резервуаров для нефти емк … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________». |

|

ТК-У-Н2-МПС-04 |

||||||||||||

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ СВАРКИ |

||||||||||||||

Номер слоя (шва) |

Диаметр проволоки, мм |

Род и полярность тока |

Скорость подачи проволоки, дюйм/мин |

Напряжение, (на подающем механизме), В |

Угол наклона горелки (к горизонт.), град. |

Вылет электрода, мм |

||||||||

№1-Корневой (прихватки) |

1,7 |

постоянный, прямая |

110 |

18,5 … 19,5 |

15 - 30 |

15-25

|

||||||||

№2 и №3 –заполняющие и облицовочные |

1,7 |

постоянный, прямая |

110 |

19 … 20 |

30 - 50 |

12-20 |

||||||||

ПЕРЕЧЕНЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ (Последовательность операций должна соответствовать требованиям ППР) |

||||||||||||||

Операция |

Оборудование и инструмент |

|||||||||||||

1. Подготовка и сборка. Зачистить до металлического блеска поверхности утора на ширину не менее 20 мм в обе стороны от стыка. Сборку стыка производить на сборочных скобах с закреплением их косынками и прихватками длиной 50 мм с шагом 300-500 мм. При наличии на кромках следов влаги просушить стык нагревом. Зачистить прихватки от шлака и брызг. Поверхность прихваток зашлифовать и проконтролировать. Выполнить предварительный подогрев стыка до температуры:

|

Щетка, ветошь, молоток шлифовальная машинка, шаблон УШС-3, газопламенная горелка, инверторный источник Invertec V350-РRO, подающий механизм LN-25, сварочная горелка К345-10 |

|||||||||||||

2. Сварка. К сварке утора приступать только после окончания сварки вертикальных стыков 1-го пояса стенки и до окончания сварки стыков окраек. Выполнять полуавтоматическую сварку уторного шва параллельно с наружной и внутренней стороны резервуара с опережением наружного шва на 1…2 м. Сварку производить одновременно 4 - 8 сварщиками, расположенными на диаметрально противоположных участках утора, обратно-ступенчатым способом (длина ступени до 700 мм). Начало и окончание каждой ступени зашлифовать. Производить послойную зачистку от шлака и брызг. Участки с излишним усилением зашлифовать, обеспечив одинаковую высоту валика по всей длине сварного соединения. При сварке облицовочных слоев обеспечить плавное сопряжение металла шва с основным металлом.

|

Инверторный источник Invertec V350-РRO, подающий механизм LN-25, сварочная горелка К345-10, шлифовальная машинка, газопламенная горелка, контактный термометр |

|||||||||||||

Организация – разработчик: |

||||||||||||||

Редакция: |

Дата: |

Стр.: 3 |

Всего стр.: 4 |

|||||||||||

Объект |

Организация-подрядчик работ |

Шифр карты |

||||||||||||

Парк вертикальных цилиндрических резервуаров для нефти емк. … м3 ОАО «АК «Транснефть» ОАО МН «________», НБ «__________». |

|

ТК-У-Н2-МПС-04 |

||||||||||||

ПЕРЕЧЕНЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ (ПРОДОЛЖЕНИЕ) (Последовательность операций должна соответствовать требованиям ППР)

|

||||||||||||||

Операция |

Оборудование и инструмент |

|||||||||||||

3. Контроль. Осуществить визуальный и измерительный контроль уторного шва, а также контроль физическими методами согласно требованиям проекта. По внешнему виду сварные швы должны отвечать требованиям:

|