- •Общая часть.

- •1.1. Введение

- •1.2 Общие положения

- •1.3. Термины и определения

- •Инструкция по технологии сварки при строительстве стальных вертикальных резервуаров

- •2.1 Виды сварных соединений и швов в конструкциях

- •Стали, используемые в конструкциях резервуаров

- •2.3. Требования к сварным соединениям резервуаров

- •2.3.1. Классификация требований к сварным соединениям.

- •2.3.2. Требования к конструкции и форме разделки кромок сварных соединений, геометрическим параметрам и форме сварных швов.

- •2.3.3 Требования к механическим свойствам сварных соединений.

- •2.3.4. Требования к сварным соединениям днищ резервуаров.

- •2.3.5 Требования к сварным соединениям в сопряжении стенки с днищем резервуара

- •2.3.6 Требования к сварным соединениям стенки.

- •2.3.7 Требования к сварным соединениям врезок люков и патрубков в стенку

- •2.3.8 Требования к сварным соединениям ветровым колец, опорных колец и колец жесткости, привариваемых к стенке

- •2.3.9 Требования к сварным соединениям каркаса стационарных крыш

- •2.3.10 Требования к сварным соединениям настила стационарных крыш

- •2.3.11 Требования к сварным соединениям понтонов и плавающих крыш

- •Общие и специальные требования к сварным соединениям различных конструктивных элементов резервуаров.

- •2.4 Аттестация технологии сварки

- •2.4.1 Общие требования к проведению аттестации технологии сварки при строительстве стальных вертикальных резервуаров

- •2.4.2. Определение основных параметров однотипности сварных соединений при проведении производственной аттестации технологий

- •Контрольные сварные соединения (ксс)

- •Контроль качества контрольных сварных соединений

- •2.4.5 Область распространения результатов аттестации

- •2.4.6. Порядок подготовки и проведения производственной аттестации

- •2.4.7 Оформление документации по результатам производственной аттестации технологий сварки (наплавки)

- •2.5 Требования к квалификации и допускные испытания сварщиков

- •2.6 Сварочные материалы

- •2.6.1 Порядок допуска сварочных материалов к сварке резервуаров

- •2.6.2 Выбор сварочных материалов

- •Хранение и подготовка сварочных материалов к сварке

- •2.7 Источники сварочного тока, сварочные агрегаты и оборудование.

- •2.7.1 Общие требования к источникам сварочного тока и оборудованию для сварки резервуаров.

- •2.7.2 Сварочные выпрямители

- •2.7.3 Автономные сварочные агрегаты

- •2.7.4 Установки для автоматической сварки горизонтальных швов стенки резервуаров.

- •2.7.4.1 Для автоматической сварки под флюсом горизонтальных швов резервуаров предназначены самоходные сварочные установки следующих моделей:

- •Agw II (Automatic Girth Welder II) производства фирмы «Koike Aronson, Inc. & Ransome Company» (сша);

- •2.7.4.2 В состав самоходных сварочных установок agw II и aтw входят:

- •2.7.4.3 Технические характеристики установок agw II и aтw для двухсторонней автоматической сварки представлены в таблице 2.7.5.

- •2.7.4.4 В состав самоходной сварочной установки сircotech входят:

- •2.7.4.5 Технические характеристики установки сircotech для двухсторонней автоматической сварки представлены в таблице 2.7.6.

- •2.7.5 Установки (каретки) для автоматической сварки в среде защитных газов.

- •Оборудование для автоматической сварки под флюсом

- •2.8 Требования к подготовке и сборке конструкций резервуаров под сварку

- •2.8.1 Общие требования и перечень операций подготовки и сборки

- •2.8.2 Требования к сборке кольца окраечных листов.

- •2.8.3 Требования к сборке листов центральной части днища и сопряжения с кольцом окраек

- •2.8.4 Требования к сборке листов стенки

- •2.8.5 Требования к сборке люков и патрубков

- •2.8.6 Требования к сборке каркаса стационарных крыш

- •Требования к сборке стенки резервуаров из рулонированных полотнищ

- •2.8.8 Требования к сборке понтонов и плавающих крыш

- •2.9 Технология сварки резервуарных металлоконструкций

- •2.9.1 Общие требования

- •2.9.2 Основные положения технологии механизированной сварке в среде защитных газов

- •2.9.3 Основные положения технологии механизированной сварки порошковой проволокой

- •2.9.4 Основные положения технологии сварки под флюсом

- •2.9.5 Основные положения ручной дуговой сварки

- •2.9.6 Общие указания по сварке днищ резервуаров

- •2.9.7 Сварка стыковых соединений окраечных листов

- •2.9.8 Сварка стыков центральной части днищ

- •2.9.9. Сварка стенок резервуара

- •2.9.10 Сварка соединений днища со стенкой

- •2.9.11 Сварка соединений каркасов и настилов стационарных крыш

- •2.9.12. Сварка соединений люков, патрубков и их усиливающих листов на стенке и крыше резервуаров

- •2.9.13. Сварка конструктивных элементов, присоединяемых к стенке резервуаров

- •2.9.14 Сварка конструкций понтонов и плавающих крыш

- •Сварка трубопроводов приемо-раздаточных устройств и трубопроводов систем пожаротушения

- •2.9.16 Особенности выполнения сварочных работ при пониженных температурах

- •2.9.17 Методы контроля качества сварных соединений

- •2.9.18. Ремонт дефектных участков сварных швов при строительстве резервуаров

- •2.10 Требования безопасности при производстве работ

- •2.11 Оформление исполнительной документации по сварке

- •Приложение а Порядок проведения исследовательской аттестации технологии сварки

- •Приложение б Методика механических испытаний сварных соединений

- •1 Испытания сварного соединения на статическое растяжение.

- •2 Испытания металла шва на статическое растяжение.

- •3 Испытания сварного соединения на статический изгиб

- •4 Испытания различных участков сварного соединения на ударный изгиб.

- •5 Определение твердости металла различных участков сварных соединений.

- •Типовая форма протокола производственной аттестации технологии сварки

- •Данные о сборке и сварке ксс:***

- •Дополнительные сведения о проведении аттестации****

- •Типовые операционнные технологические карты сборки и сварки соединений конструктивных элементов при строительстве резервуаров

2.9 Технология сварки резервуарных металлоконструкций

2.9.1 Общие требования

При сварке резервуаров следует применять преимущественно полуавтоматические и автоматические способы сварки, указанные в таблице 2.4.1.

При сборке и сварке каждого конструктивного элемента резервуара должны быть выполнены мероприятия, направленные на снижение сварочных деформаций и получение требуемой геометрической формы конструкции.

Технология сварки резервуарных конструкций должна быть аттестована в соответствии с требованиями раздела 2.4., а на каждый тип сварного соединения разработана технологическая карта на сварку.

При сварке резервуара должна строго соблюдаться последовательность выполнения сварных швов, предусмотренная Проектом производства работ.

Запрещается зажигать дугу на основном металле вне разделки кромок или вне зоны расположения сварного шва.

Сварку следует производить при стабильном режиме. Предельные отклонения заданных значений силы сварочного тока не должны превышать 10%, а напряжения дуги 5%. Оборудование для сварки следует подключать к отдельному фидеру. Колебания напряжения питающей сети, к которой подключено сварочное оборудование, не должны превышать ±5%.

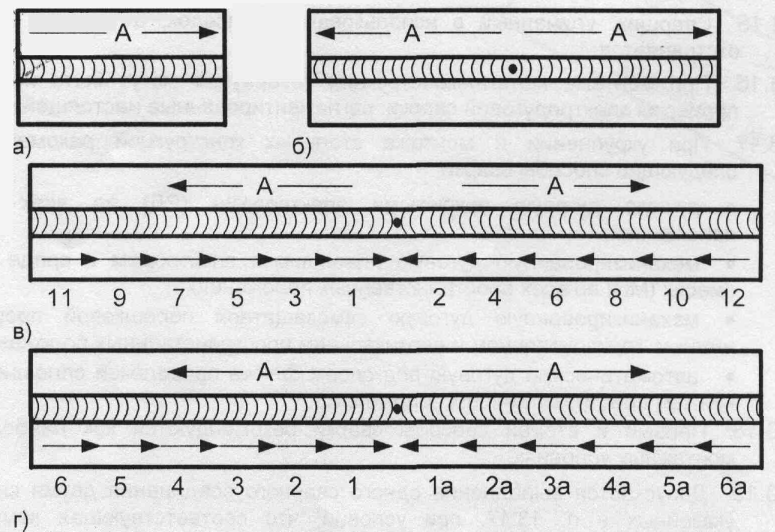

Многослойные швы стыковых соединений при механизированной и ручной дуговой сварке надлежит выполнять способами, обеспечивающими уменьшение скорости охлаждения сварного соединения, технологическими участками обратно-ступенчатым способом, двойным слоем или каскадом. Ориентировочная длина технологических участков указана в таблице 2.9.1., а схемы и способы выполнения швов на рисунках 2.9.1. и 2.9.2.

Короткие швы (длиной до 350 мм) сваривают напроход, т. е. от начала до конца шва (рисунок 2.9.1, а); швы средней длины (до 1500 мм) — от середины к концам (рисунок 2.9.1, б); длинные швы (свыше 1500 мм) — обратноступенчатой сваркой, при которой шов выполняется участками в направлении обратном общему направлению сварки (рисунок 2.9.1.в,г).

Каждый последующий валик многослойного шва сварных соединений следует выполнять после тщательной очистки предыдущего валика (слоя) от шлака, брызг металла. Участки шва с порами, кратерными трещинами и другими дефектами должны быть удалены до наложения последующих слоев. Кратеры в местах обрыва дуги должны быть зашлифованы и заварены.

Начало и конец каждого технологического участка в наплавленном валике многослойного шва должны перекрываться последующим со смещением на 25…30 мм.

Таблица 2.9.1 - Длина технологических участков сварных швов

Сварные соединения |

Длина технологического участка |

|

При ручной сварке |

При полуавтоматической сварке |

|

Стыковые швы окраек |

- |

200…300 |

Поперечные швы центральной части днища |

- |

300 … 400 |

Продольные швы центральной части днища |

- |

400 … 700 |

Швы сопряжения центральной части днища с кольцом окраек |

- |

400 … 700 |

Уторный шов |

- |

400 … 700 |

Сварные швы стенки |

- |

400 … 500 |

Швы патрубков и усиливающих листов |

200 … 300 |

200 … 400 |

Настил крыши и мембраны понтонов и плавающих крыш |

250…350 |

400 … 700 |

Вертикальные сварные соединения толщиной 20 мм и более целесообразно сваривать одновременно с двух сторон. Сварку вертикальных стыковых соединений с двумя симметричными скосами кромок начинают с верхней части. При работе двух сварщиков один выполняет первый слой секции шва на своей стороне, после чего с обратной стороны соединения производится зачистка корня этого шва. Затем оба сварщика одновременно выполняют (с обеих сторон) все слои данной секции. В таком же порядке сваривают все последующие секции шва.

Горизонтальные швы большой протяженности с К-образной разделкой кромок делят на участки с таким расчетом, чтобы два сварщика могли заварить двусторонний шов на таком участке в течение одной смены.

В двухсторонних стыковых соединениях перед выполнением шва с обратной стороны необходимо зачистить корень шва армированным абразивным кругом до чистого бездефектного металла. При выполнении соединений на керамических подкладках или стержнях обратную сторону корня шва следует зачищать металлической щеткой.

Сварку стыковых многослойных швов рекомендуется вести непрерывно до заполнения проектной разделки. При вынужденных перерывах в проведении сварки технологический участок шва должен быть заполнен не менее чем на половину сечения с обеих сторон двухстороннего шва и на 2/3 сечения для односторонних швов.

Рисунок 2.9.1 Схема сварки швов различной протяженности

а — короткий шов; б —шов средней длины; в - г — длинные швы;

1-12 — порядок и направление сварки участков шва; А -общее направление сварки

а) обратноступенчатый б) секционный обратноступенчатый

в) двойным слоем г) секционный двойным слоем

д) каскадом е) секционный каскадом

Рисунок 2.9.2 Способы выполнения швов сварных соединений

В процессе сварки необходимо обеспечивать плавный переход от шва к основному металлу. Величина выпуклости сварных швов не должна превышать значений, указанных в проектной документации и технологических картах. В случае, если высота усиления сварных швов превышает допустимую, сварные швы следует зачистить шлифмашинкой.

Все сведения о выполнении сварочных работ при сооружении резервуара должны регулярно заноситься в Журнал пооперационного контроля.