- •Пояснительная записка

- •Томск – 2005 содержание

- •Введение

- •1.1 Описание сварной конструкции

- •1.2 Материал сварной конструкции

- •2 Выбор способа сварки

- •2.1 Литературный обзор опыта сварки металла заданной толщины

- •2.2 Изучение особенностей сварки данного вида изделий

- •2.3 Обоснование выбора способа сварки

- •2.4 Выбор сварочных материалов

- •3 Расчет режима сварки

- •3.1 Расчет параметров режима для автоматической сварки в среде углекислого газа.

- •4 Выбор сварочного оборудования

- •5 Определение норм времени

- •6 Экономическая оценка сравниваемых способов сварки

- •6.1 Первая ситуация

- •6.1.1 Затраты на заработную плату производственных рабочих

- •6.1.2 Отчисления на социальные цели (социальный налог)

- •6.1.3 Затраты на ремонт оборудования

- •6.1.4 Определение затрат на сварочные материалы

- •- Коэффициент перевода газа из жидкого в газообразное состояние:

- •6.2 Вторая ситуация

- •Заключение

- •Список использованной литературы

Федеральное агентство по образованию РФ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет Машиностроительный

Кафедра Менеджмента

Пояснительная записка

«Технология сварки баллона»

Студент ______________________ Макаров А.Ю.

подпись

______________________

дата

Руководитель _______________________ Прокофьев Ю.С.

подпись

_______________________

дата

Томск – 2005 содержание

СОДЕРЖАНИЕ 2

ВВЕДЕНИЕ 3

1.1 Описание сварной конструкции 4

1.2 Материал сварной конструкции 4

2 ВЫБОР СПОСОБА СВАРКИ 7

2.1 Литературный обзор опыта сварки металла заданной толщины 7

2.2 Изучение особенностей сварки данного вида изделий 7

2.3 Обоснование выбора способа сварки 8

2.4 Выбор сварочных материалов 8

9

3 РАСЧЕТ РЕЖИМА СВАРКИ 10

3.1 Расчет параметров режима для автоматической сварки в среде углекислого газа. 10

Рисунок 2 – Геометрические размеры разделки кромок и размеры сварного шва по ГОСТ 14771-76 тип С7. 10

Для сварки стали в углекислом газе толщиной 3 мм принимаем диаметр проволоки dэ =1,6 мм. Производим сварку постоянным током обратной полярности. 10

. (1) 10

4 ВЫБОР СВАРОЧНОГО ОБОРУДОВАНИЯ 13

5 ОПРЕДЕЛЕНИЕ НОРМ ВРЕМЕНИ 15

6 ЭКОНОМИЧЕСКАЯ ОЦЕНКА СРАВНИВАЕМЫХ СПОСОБОВ СВАРКИ 18

6.1 Первая ситуация 18

6.1.1 Затраты на заработную плату производственных рабочих 18

6.1.2 Отчисления на социальные цели (социальный налог) 18

6.1.3 Затраты на ремонт оборудования 19

6.1.4 Определение затрат на сварочные материалы 20

- коэффициент перевода газа из жидкого в газообразное состояние: 21

6.2 Вторая ситуация 21

ЗАКЛЮЧЕНИЕ 26

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 27

Введение

Данный курсовой проект предусматривает рассмотрение вопросов проектирования технологии сварки сосуда, выполненного из стали 15ХСНД. Обоснование выбора способа сварки, расчета параметров режимов сварки.

Целью данной работы является экономический анализ производства сварной обечайки. Необходимо произвести сравнительный анализ двух операций:

Сварка продольного шва одной обечайки на автомате АС308.

Сварка продольных швов двух обечаек на томже автомате.

Для достижения поставленной цели необходимо будет произвести расчет параметров режима сварки и оценить необходимые затраты.

1 ОБЩАЯ ЧАСТЬ

1.1 Описание сварной конструкции

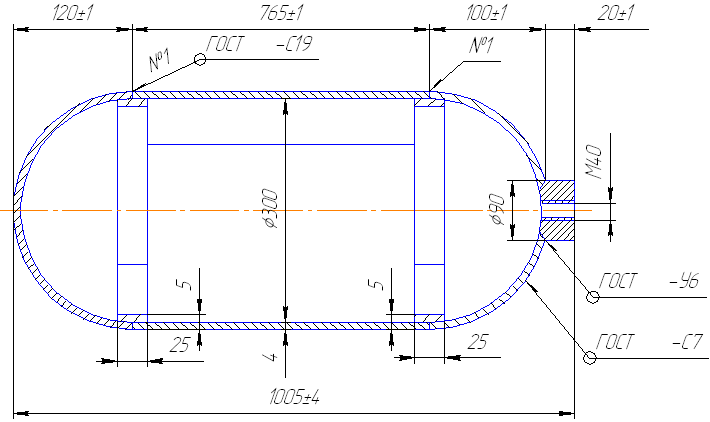

Изготавливаемым изделием является металлический баллон конструкция которого представлена на рисунке 1.

Рисунок 1 - Конструкция баллона (эскиз)

Конструкция сосудов должна обеспечивать надежность и безопасность эксплуатации в течение расчетного срока службы и предусматривать возможность проведения технического освидетельствования, очистки, промывки, полного опорожнения, продувки, ремонта, эксплуатационного контроля металла и соединений [1].

Сварной баллон, изготовленный из стали 15ХСНД, с рабочей взрывоопасной средой под давлением до 4МПа. Программа выпуска 5000 штук в год. Толщина стенки составляет 4 мм.

1.2 Материал сварной конструкции

Материалы, применяемые для изготовления сосудов, должны обеспечивать их надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации (расчетное давление, отрицательная минимальная и максимальная расчетная температура), состава и характера среды (коррозионная активность, взрывоопасность, токсичность и др.) и влияния температуры окружающего воздуха.

Методы и объемы контроля основных материалов должны определяться на основании стандартов и технических условий, согласованных с Ростехнадзором.

Присадочные материалы, применяемые при изготовлении сосудов и их элементов, должны удовлетворять требованиям соответствующих стандартов или технических условий.

Использование присадочных материалов конкретных марок, а также флюсов и защитных газов должно производиться в соответствии с техническими условиями на изготовление данного сосуда и инструкцией по сварке.

Углеродистая и низколегированная листовая сталь толщиной более 60 мм, предназначенная для изготовления сосудов, работающих под давлением свыше 10МПа (100 кгс/см2), должна подвергаться полистному контролю ультразвуковым или другим равноценным методом дефектоскопии. Методы и нормы контроля должны соответствовать классу 1 по ГОСТ 22727.

Сталь 15ХСНД поставляется с гарантированным химическим составом и механическими свойствами по ГОСТ 6713-91.

Данная сталь применяется для несущих элементов сварных и несварных конструкций и деталей, работающих при положительных температурах. Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках: при толщине проката до 25 мм в интервале температур от —40 до +425 ° С; при толщине проката свыше 25 мм — от —20 до +425 °С при условии поставки с гарантируемой свариваемостью.

Механические свойства данной стали, представлены в таблице 1.

Таблица 1 - Механические свойства стали 15ХСНД

Сечение, мм |

σв, МПа |

σт, МПа |

δ, % |

KCU, Дж/cм2 |

-40С˚ |

||||

до 32 |

490 |

345 |

21 |

29 |

Химический состав стали 15ХСНД представлен в таблице 2.

Таблица 2 - Химический состав стали 15ХСНД, %

C |

Si |

Mn |

Cr |

Ni |

Cu |

S |

P |

0,12-0,18 |

0,40-0,70 |

0,40-0,70 |

0,60- 0,90 |

0,30- 0,60 |

0,20- 0,40 |

до 0,035 |

до 0,035 |

Прокат изготавливают в горячекатаном, термообработанном состоянии или после контролируемой прокатки в соответствии с заказом.

Поверхность, требования к кромкам и концам проката должны соответствовать ГОСТ 14637-79 (для листового проката).

По форме, размерам и предельным отклонениям листовой прокат должен соответствовать ГОСТ 19903-74.

Серповидность стали, поставляемой в рулонах, не должна превышать10мм на длине 3м. Сталь, поставляемая в листах с обрезной кромкой, должна быть обрезана под прямым углом. Косина реза и серповидность не должны выводить лист за номинальный размер. Сталь, поставляемая в рулонах, не должна иметь скрученных и смятых концов. Допускаются в отдельных местах загнутые кромки под углом не более 90 градусов. Ширина стали, поставляемой в рулонах, измеряется на расстоянии не менее 2 м от конца рулона. Концы неполной ширины по длине не должны превышать ширину рулона.

Отклонение от плоскостности стали, поставляемой в листах, определяется максимальной стрелой прогиба между поверхностью и приложенной к нему в любом направлении метровой линейкой. Сталь, поставляемая в рулонах, может состоять не более чем из двух кусков (отдельных или соединенных сварным швом). Отношение длин кусков в одном рулоне не должно быть менее 1/5. Внутренний диаметр стали, поставляемой в рулонах, должен быть не менее 650 мм и не более 1000 мм, а масса рулона листовой стали не более 20 тонн [2].