- •Операционные технологические карты

- •Операционная технологическая карта сборки и ручной дуговой сварки стыков при замене дефектного участка (вварка “катушки”)

- •Характеристика металла труб нефтепровода

- •Нефтепровода

- •Величина зазора

- •Перечень операций сборки и сварки

- •Сварочные материалы, режимы сварки

- •Операционная технологическая карта сборки и ручной дуговой сварки стыков захлестов

- •Объект сварки: магистральный нефтепровод

- •Величина зазора

- •Сварочные материалы, режимы сварки

- •Операционная технологическая карта сборки и ручной дуговой сварки стыков захлестов (вварка “катушки” при наличии одной защемленной плети)

- •1. Объект сварки: магистральный нефтепровод

- •2. Характеристика труб нефтепровода и “катушки” Характеристика металла труб нефтепровода

- •Нефтепровода Величина зазора

- •Перечень операций сборки и сварки

- •Сварочные материалы, режимы сварки

- •Операционная технологическая карта сборки и дуговой сварки

- •1. Объект сварки: магистральный нефтепровод

- •Характеристика металла труб нефтепровода

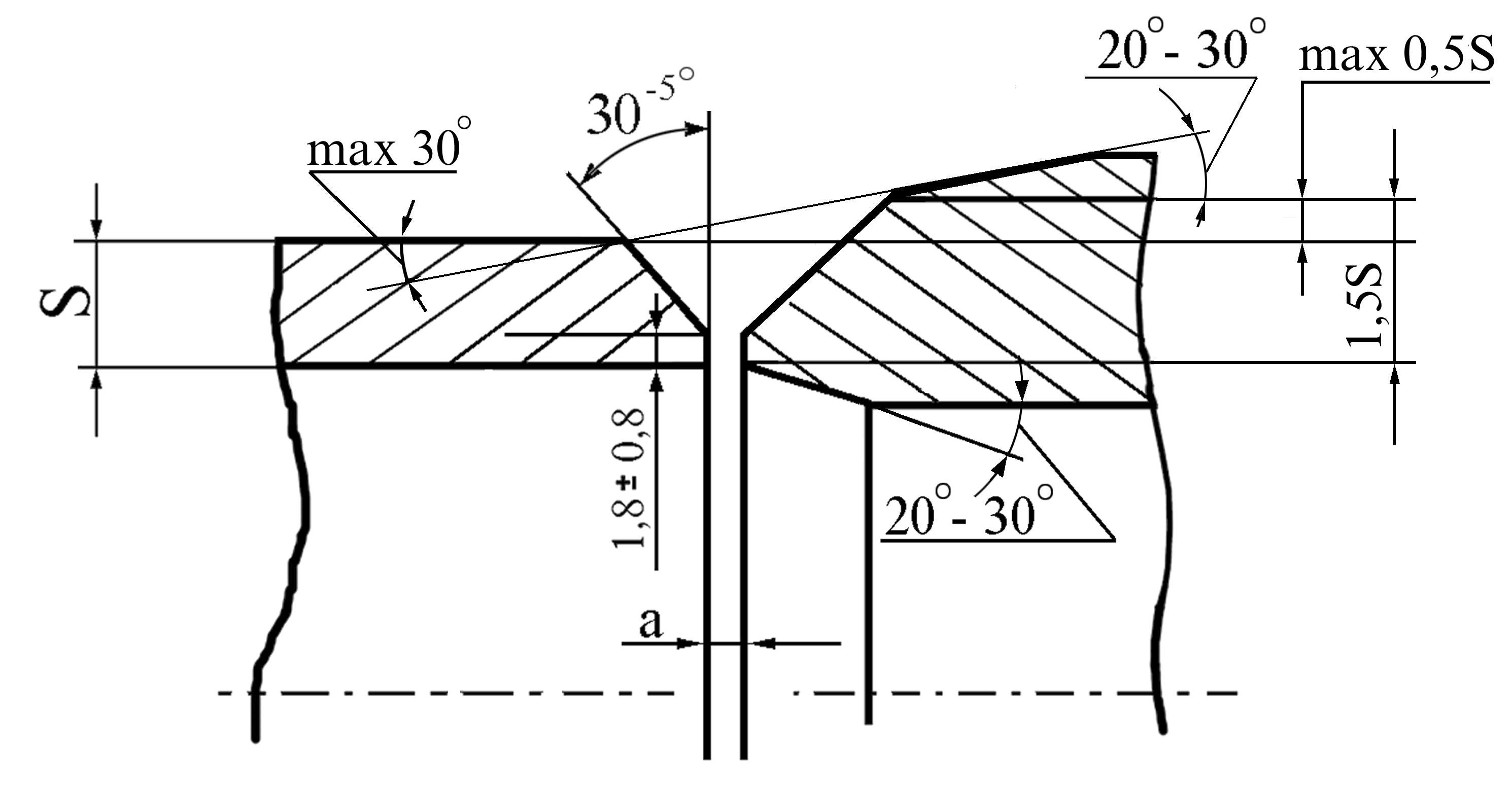

- •Конструктивные размеры кромок и сварных швов

- •Величина зазора

- •Перечень операций сборки и сварки

- •Сварочные материалы, режимы сварки

- •Приложение ж.5

- •Перечень

- •Оснащения ремонтного участка по устранению дефектов на мн

- •Методом установки “катушки”

- •1. Измерительные инструменты и приспособления:

- •2. Сборочно-сварочное оборудование и приспособления:

- •3. Нормативно-техническая и технологическая документация:

- •4. Средства связи и оргтехника:

- •5. Материалы (с сертификатами качества, паспортами, актами входного контроля) для производства работ:

- •Приложение ж.6 Порядок подбора диаметра ремонтных труб, из которых будет изготавливаться “катушка”

- •Приложение ж.7

- •Перечень

- •Оснащения участка по проведению испытаний труб

- •И соединительных деталей

- •1. Измерительные инструменты и приспособления:

- •2. Сборочно-сварочное оборудование и приспособления:

- •3. Нормативно-техническая и технологическая документация:

- •4. Средства связи и оргтехника:

- •5. Материалы (с сертификатами качества, паспортами, актами входного контроля):

- •Приемки исполнительной документации

- •Операционная технологическая карта сборки и ручной дуговой сварки стыков при врезке вантуза

- •Объект сварки: магистральный нефтепровод

- •Характеристики материалов

- •Перечень операций сборки и сварки вантуза

- •Основные технические характеристики прибора пкнт Величина компенсируемого магнитного поля в зазоре, мТл 170

- •Определение диаметра вантуза впуска воздуха

- •Приложение к2

- •Определение диаметра вантуза для выпуска воздуха

- •Для выпуска газовоздушной смеси от давления Рв в полости нефтепровода

- •Перечень изоляционных материалов для комбинированного изоляционного покрытия

- •Приложение м

- •Перечень

- •Нормативной, оперативной и исполнительной документации,

- •Находящейся на месте проведения ремонтных работ

Конструктивные размеры кромок и сварных швов

|

|

Величина зазора

-

Диаметр электрода, мм

а

2,5 / 2,6

2,0-3,0

3,0 / 3,2

2,5-3,5

Перечень операций сборки и сварки

№№ п/п |

Наименование операции |

Содержание операций и основные требования |

Оборудование и инструмент |

1 |

2 |

3 |

4 |

1. |

Очистка переходных колец, соединительных деталей и задвижки |

Работы по сборке и сварке осуществлятся в стационарных условиях. Очистить полости переходных колец, соединяемых элементов от земли, снега и других загрязнений. |

Скребок |

2. |

Подготовка кромок и поверхностей под сварку |

Осмотреть поверхность и кромки соединяемых элементов. Устранить царапины, риски, задиры на теле трубы глубиной от 0,2 мм до 0,5 % от толщины стенки шлифованием. Забоины и задиры фасок глубиной до 5 мм заварить электродами с основным видом покрытия типа Э50А (Е7016) диаметром 2,5 мм с предварительным подогревом до 100+30 °С. Зачистить отремонтированные участки поверхности и кромки труб шлифованием с сохранением минимально допустимой толщины стенки. Вмятины на торцах труб глубиной до 3,5 % от диаметра трубы выправить безударным разжимным устройством с местным подогревом до 100-150 °С независимо от температуры окружающего воздуха. Монтаж соединительных элементов и задвижек, имеющих на торцах забоины и задиры фасок глубиной более 5 мм или вмятины более 3,5% диаметра труб не допускается. Зачистить до металлического блеска прилегающие к кромкам внутреннюю и наружную поверхности на ширину не менее 10 мм. |

Ультразвуковой толщинометр, шаблон сварщика, металлическая линейка, штангенциркуль, сварочный пост, станок типа СПК, разжимное приспособление, газовая горелка, контактный термометр, термокарандаш |

3. |

Сборка переходного кольца с задвижкой, соединительными деталями |

Сборку выполнять на наружном центраторе и на прихватках. Величина зазора между кромками стыкуемых элементом должна составлять от 2,0…3,0 мм в случае применения электродов диаметром 2,5 мм и – 2,5…3,5 мм в случае применения электродов диаметром 3,0…3,2 мм. Смещение кромок должно быть равномерно распределено по периметру стыка и не превышать 20 % от нормативной толщины стенки. Максимальная величина распределенного смещения(С) составляет: для труб с толщиной стенки 7,0…10,3 мм С= 2 мм; для труб с толщиной стенки 10,8…11.4 мм С = 2,2 мм; для труб с толщиной стенки 11,8…12,2 мм С = 2,4 мм; для труб с толщиной стенки 12,8…13,2 мм С = 2,6 мм; для труб с толщиной стенки 14,0…14,2 мм С = 2,8 мм; для труб с толщиной стенки 15 мм С = 3,0 мм. |

Наружный центратор, шаблон сварщика, линейка |

|

|

|

|

4.1. |

Подогрев торцов переходного кольца и соединительных деталей |

Для марок стали с эквивалентом углерода - Сэ 0,41 и толщиной стенки трубы: до 14 мм подогрев не требуется. 14,1…16,0 мм при температуре окружающего воздуха ниже минус 35 °С выполнить подогрев до 100 +30 °С; 16,1…18 мм при температуре окружающего воздуха ниже минус 20 °С выполнить подогрев до 100 +30 °С; 18,1…20,0 мм при температуре окружающего воздуха ниже минус 5 °С выполнить подогрев до 100 +30 °С; более 20 мм при любой температуре окружающего воздуха подогрев до 100 +30 °С. Для марок стали с эквивалентом углерода - Сэ=0,42…0,46 и толщиной стенки трубы: до 12 мм подогрев не требуется; 12,1…14 мм и температуре окружающего воздуха ниже минус 15 °С выполнить подогрев до 100 +30 °С; 14,1…16 мм и температуре окружающего воздуха ниже плюс 5 °С выполнить подогрев до 100 +30 °С; более 16 мм при любой температуре окружающего воздуха выполнить подогрев до 100 +30 °С. Если подогрев не требуется, необходимо просушить торцы трубы и соединительных деталей нагревом до температуры 20-50 °С на расстояние 10-15 мм от свариваемых кромок. Снять подогреватель. Выполнить прихватки равномерно по периметру стыка. Зачистить прихватки. Прихватки и сварной шов выполнять не менее чем двумя сварщиками одновременно без перерывов в работе. Количество прихваток и их длина определяются диаметром свариваемого стыка.

|

Кольцевой подогреватель, контактный термометр или термокарандаш. Сварочный пост, наружный центратор, шлифовальная машинка |

1 |

2 |

3 |

4 |

|

|

Диаметр стыка, мм Количество прихваток, Длина прихваток не менее, шт. не менее, мм до 400 3 40-50 400-700 3 60-100 700-1020 4 100-150 1220 4 150-200 Зачистить и обработать шлифмашинкой начальный и конечный участок каждой прихватки. |

|

4.2. |

Подогрев торцов переходного кольца и арматуры |

Для марок стали с эквивалентом углерода - Сэ 0,41 и толщиной стенки трубы: до 14 мм подогрев не требуется. 14,1…16,0 мм при температуре окружающего воздуха ниже минус 25 °С выполнить подогрев до 100 +30 °С; 16,1…18 мм при температуре окружающего воздуха ниже минус 10 °С выполнить подогрев до 100 +30 °С; более 18,1 мм при любой температуре окружающего воздуха подогрев до 100 +30 °С. Для марок стали с эквивалентом углерода - Сэ=0,42…0,46 и толщиной стенки трубы: до 12 мм подогрев не требуется; 12,1…14 мм и температуре окружающего воздуха ниже 0 °С выполнить подогрев до 100 +30 °С; более 14,1 мм при любой температуре окружающего воздуха выполнить подогрев до 100 +30 °С. Порядок проведения последующих операций аналогичен приведенному в п.4.1. |

Кольцевой подогреватель, контактный термометр или термокарандаш. Сварочный пост, наружный центратор, шлифовальная машинка |

1 |

2 |

3 |

4 |

5. |

Сварка корневого, подварочного, заполняющих и облицовочного слоев сварного шва № 1 |

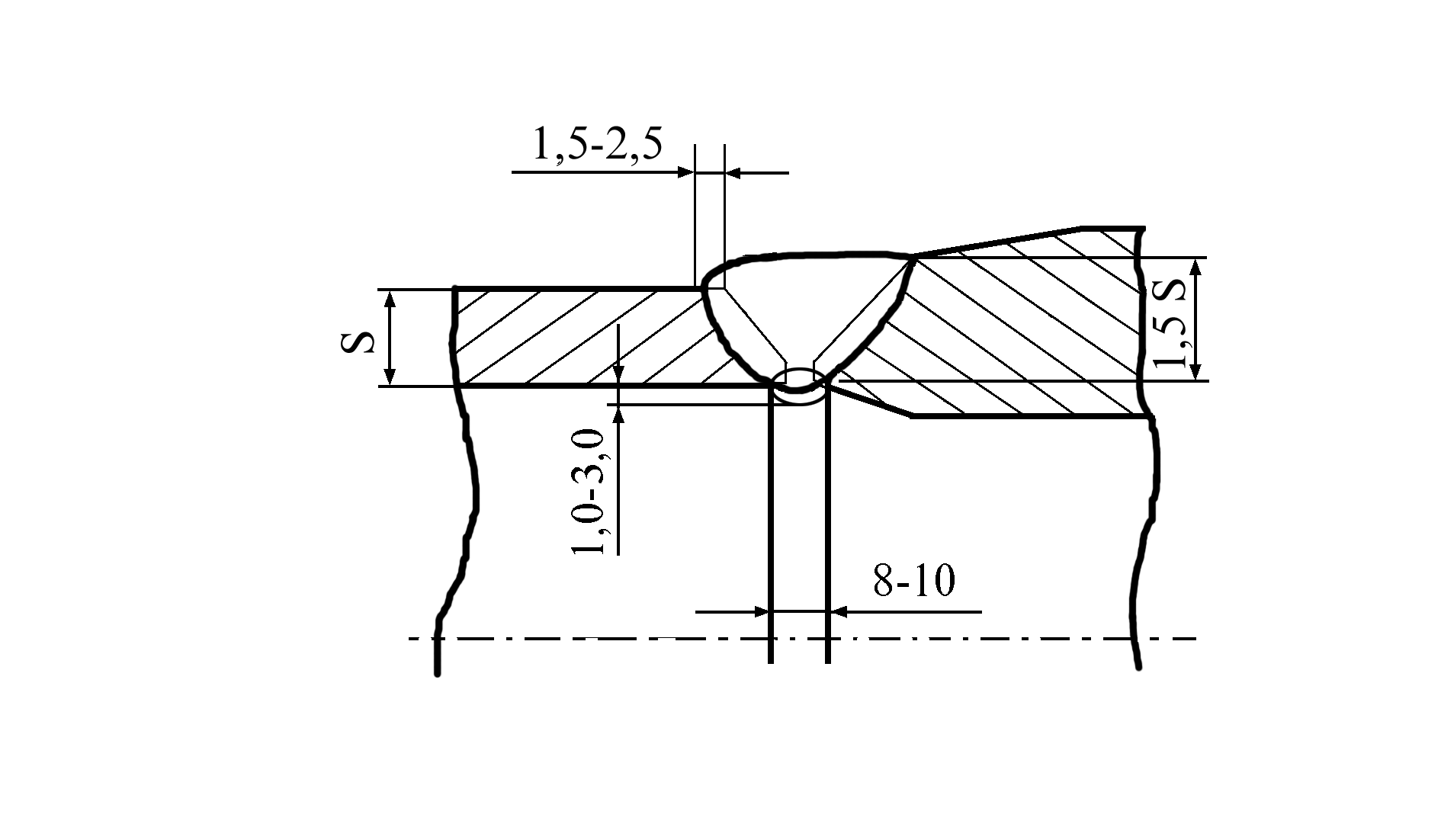

Выполнить сварку корневого слоя шва электродами с основным видом покрытия. Удалить центратор после сварки не менее 60 % периметра корневого слоя. Завершить сварку корневого слоя, обработать шлифмашинкой корневой слой. Зачистить корневой слой шва от шлака и брызг металла. Произвести очистку и осмотр корневого слоя изнутри трубы. Выполнить подварочный слой шва электродами типа Э50А (Е7016), диаметром 3,0-3,2 мм. Ширина подварочного слоя 8…10 мм, высота усиления 1…3 мм. Зачистить подварочный слой от шлака и брызг металла. Выполнить сварку заполняющих и облицовочного слоев шва с зачисткой каждого сварного слоя от шлака и брызг металла Количество слоев сварного шва определяется толщиной стенки трубы: Толщина стенки трубы, мм Минимальное число слоев шва 7-11,8 3 12-15,3 4 15.7-18,7 5 19-20 6 Межслойная температура при сварке стыков должна иметь величину плюс 50…250 °С. Выровнять шлифмашинкой или напильником видимые грубые участки поверхности облицовочного слоя шва. Зачистить прилегающую к сварному шву поверхность трубы от шлака и металлических брызг. Нанести на тело трубы клейма сварщиков на расстоянии 100-150 мм от стыка в верхней полуокружности. Накрыть сваренный стык термоизолирующим поясом до полного остывания шва. |

Сварочный пост, наружный центратор, шлифовальная машинка, металлическая щетка, контактный термометр, термокарандаш, шаблон сварщика, напильник, молоток, зубило

|

|

|

|

|

6. |

Контроль качества сварки |

Выполнять операционный контроль при сборке и сварке соединяемых элементов. |

Визуально, шаблон. |

|

|

Выполнять контроль режимов сварки. |

По КИП на сварочном агрегате (амперметр, вольтметр) |

|

|

Провести визуально-измерительный контроль сварных соединений, радиографический контроль, ультразвуковой контроль. |

Шаблон Гамма-рентгенграфи-ческий аппарат Аттестованный специалист неразрушающего контроля, оборудование для неразрушающего контроля |

7. Сборку, сварку стыкового соединения № 2 выполнить аналогично стыковому соединению № 1.

Примечание – Дальнейшая врезка задвижек с переходными кольцами в основной нефтепровод должна осуществляться согласно технологической карте сборки и ручной сварки труб и “катушки”. |

|||