- •Доэвтектоидные стали

- •Заэвтектоидные стали

- •Белые чугуны

- •Серые чугуны

- •Ковкие чугуны

- •Медь и ее сплавы.

- •Латуни.

- •Простые латуни.

- •Сложные латуни.

- •Сплавы меди с никелем.

- •Алюминий и его сплавы.

- •Деформируемые алюминиевые сплавы.

- •Литейные алюминиевые сплавы.

- •Спекаемые сплавы.

- •Магний и его сплавы.

- •Титан и его сплавы.

- •Подшипниковые сплавы (баббиты).

- •Основные типы сплавов:

Литейные алюминиевые сплавы.

Среди этих сплавов можно выделить следующие:

а) сплавы с повышенными свойствами и коррозионностойкостью – силумины, которые легируются кремнием, имеют низкую температуру литья, хорошую жидкотекучесть, но пониженные механические свойства (σβ до 22-25 кгс/мм2) и относительное удлинение 2-3%. Силумины используются для деталей сложной формы, не воспринимающих нагрузок: АЛ2; АЛ4; АЛ9; АЛ13 (10-13% Mg, до 5,5%Si) – для изготовления деталей колес, агрегатов, приборов, моторов (рис. 8.5);

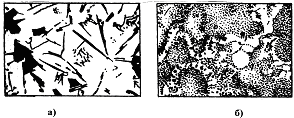

Рис. 8.5 Микроструктура силумина:

А-до модифицирования, б-после модефицироания.

б) сплавы с повышенными механическими свойствами, легированные магнием и медью, однако их литейные свойства ниже, чем у силуминов: АЛ3В (0,2 – 0,8%Mg; 1,5 – 3,5%Cu);

в) жаропрочные (до 300-350˚С); АЛ1; АЛ20 (3,5-4,5%Cu; до 2%Si и Ni, а так же Fe, Mn, Cr, Ti) для получения головок и поршней цилиндров и других деталей двигателей внутреннего сгорания;

г) алюминиево-магниевые-магнали; АЛ8 (9,5-11,5%Mg) – для получения ответственных узлов несложной формы, работающих во влажной атмосфере и при ударных нагрузках;

д) алюминиево-медные: АЛ7 (4,0-5,0%Cu) – для изготовления деталей средней нагрузки: педалей, арматуры.

Спекаемые сплавы.

Сплавы, называемые САП, получают спеканием в виде пудры, содержащей на поверхности до 20-22% окиси алюминия (Al2O3). В спеченном сплаве алюминий является матрицей ячеистого строения, в которую в качестве фазы-уплотнителя включены дисперсионные частицы окислов.

Сплавы после спекания прокатывают в листы, прутки разного профиля или подвергают штамповке, их используют преимущественно для работы при температурах до 300-325˚С.

Магний и его сплавы.

Магний обладает большой химической активностью, малой устойчивостью против коррозии. Порошок или тонкая лента легко загораются на воздухе, поэтому магний как конструкционный материал в чистом виде не используется.

Маркировка магния: Мг (99,92% Mg), Mг 2 (99,65% Mg). в промышленности используют сплавы магния преимущественно с алюминием, марганцем и цинком, реже с цирконием и ниобием.

Основное достоинство этих сплавов – небольшая плотность (1,7 – 1,8 г/см3) и высокий уровень деформирования. Сплавы магния подразделяются на деформируемые и литейные.

Деформируемые магниевые сплавы:

а) повышенной прочности: МА2-1 (3,8-5% Al; 0,3-0,7% Mg; 0,8-1,5% Zn) обладают хорошей свариваемостью, применяются для изготовления листов и труб для масел и бензина; МА14 (5-6% Al, 0,3-0,9% Zn) имеют низкую свариваемость, применяются для изготовления цельных деталей;

б) теплостойкие (до150-200°С): МА1, МА2, МА8 – применение тоже.

Литейные магниевые сплавы. Механические свойства этих сплавов ниже, чем деформированных. Их повышают путем модифицирования и термической обработки. Маркировка сплавов:

а) для работы при нормальной температуре: МЛ3, МЛ5 (до 9%Al) – для получения арматуры, деталей корпусов насосов, ручек, педалей;

б) теплостойких: МЛ10; МЛ15 (до 5%Zn) – для получения деталей, работающих при температурах от 250 до 400°С.