- •Введение

- •1.Общие сведения

- •1.1.Назначение и характеристики аппаратов

- •1.2.Конструкция химического аппарата

- •1.3.Выбор материалов для изготовления деталей аппарата

- •1.4. Последовательность выполнения проекта

- •2. Подбор и расчет элементов корпуса аппарата

- •2.1. Выбор размеров корпуса аппарата

- •2.2. Цилиндрические обечайки

- •2.3. Днища и крышки аппаратов приварные

- •2.4. Расчет элементов рубашки

- •2.5. Крышки отъёмные

- •2.6. Фланцевые соединения

- •2.7. Устройства для присоединения трубопроводов

- •2.8. Опоры аппаратов.

- •3. Расчёт и конструирование перемешивающего устройства

- •3.1.Конструктивные схемы крепления валов перемешивающих устройств

- •3.2. Подбор узлов и деталей перемешивающего устройства

- •3.3 Последовательность проектирования и расчёта перемешивающего устройства

- •3.4. Проектный расчёт и конструирование вала и подшипникового узла

- •3.5. Разработка эскизного проекта перемешивающего устройства.

- •3.6. Проверочный расчёт вала

- •3.7.Проверочный расчёт шпонок

- •3.8.Проверка пригодности подшипников

- •Библиографический список

- •1.Общие сведения 4

- •2. Подбор и расчет элементов корпуса аппарата 8

- •3. Расчёт и конструирование перемешивающего устройства 24

3.3 Последовательность проектирования и расчёта перемешивающего устройства

Проектирование и расчет перемешивающего устройства осуществляют в следующей последовательности:

1) выполняют проектный расчет и конструирование вала и подшипникового узла;

2) разрабатывают эскизную компоновку перемешивающего устройства;

выполняют проверочный расчет вала;

4) проверяют пригодность подшипников, уточняют конструкцию подшипниковых узлов.

3.4. Проектный расчёт и конструирование вала и подшипникового узла

Проектный расчёт вала. Расчёт выполняется по напряжениям кручения. Целью расчёта является определение наименьшего диаметра вала. Исходными данными являются мощность на валу Р (кВт) и частота вращения мешалки n (об/мин).

Рассчитывают угловую скорость вала:

![]() ,

сек-1

. (3.1)

,

сек-1

. (3.1)

Вычисляют вращающий момент

![]() ,

Нм

. (3.2)

,

Нм

. (3.2)

Определяют наименьший диаметр вала:

![]() ,

мм

, (3.3)

,

мм

, (3.3)

где

![]() =25

… 40 Мпа.

=25

… 40 Мпа.

Конструирование вала и подшипникового узла. Конструкция вала определяется деталями, которые на нём крепятся, конструктивным оформлением подшипниковых узлов и способом соединения вала перемешивающего устройства с валом редуктора.

Для соединения валов применяют разные типы муфт. Соединение вала редуктора с валом перемешивающего устройства продольно-разъёмной муфтой считают жёстким. Втулочно-пальцевая и зубчатая муфты образуют подвижное соединение валов.

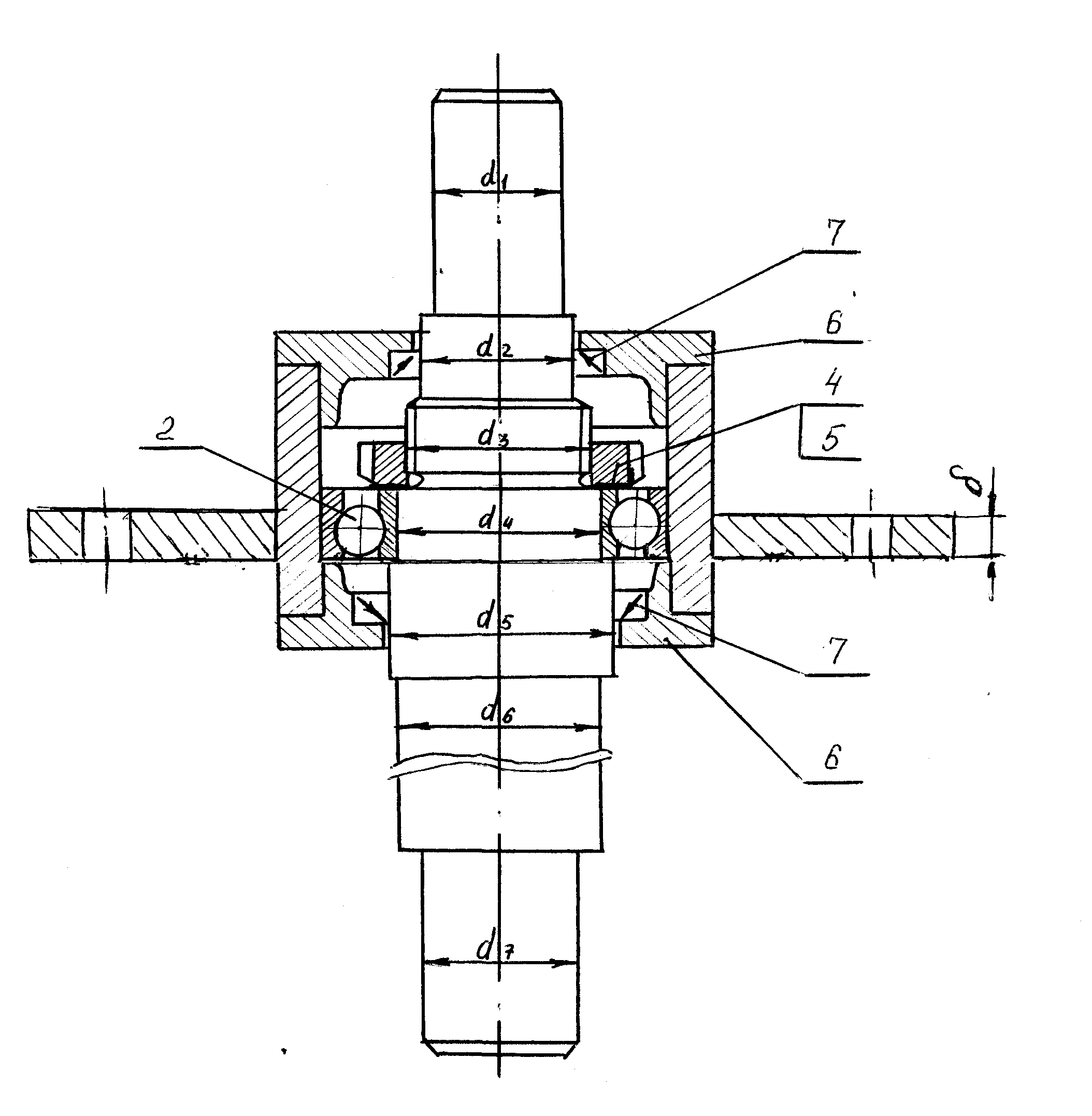

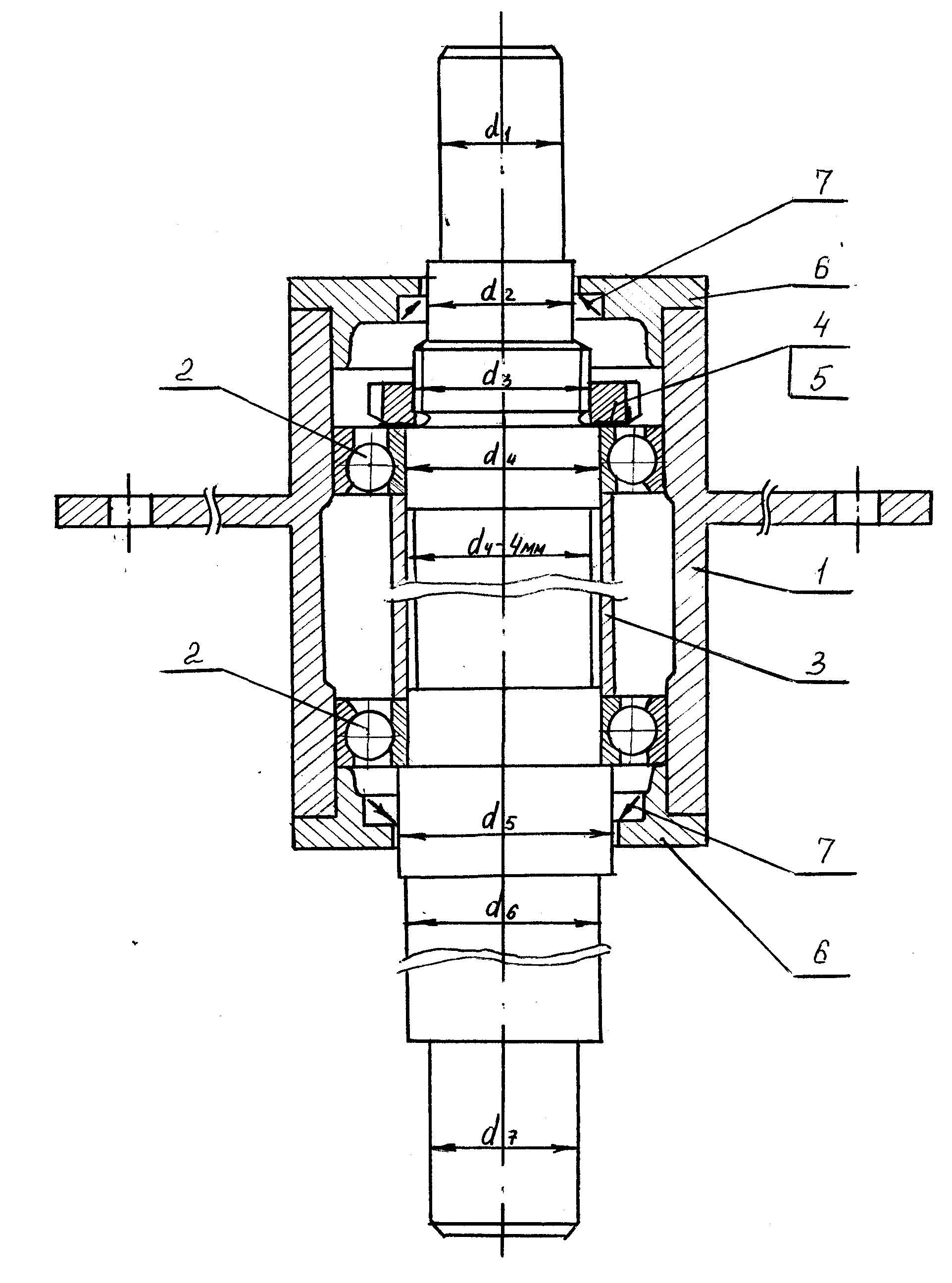

Подшипниковый узел (рис 3.11 – 3.12) состоит из корпуса 1, внутри которого установлен один радиальный или два радиально-упорных подшипника качения 2. Между подшипниками установлена распорная втулка 3 (рис.3.12). Для фиксации вала в осевом направлении предусмотрена круглая шлицевая гайка 4, которая предохраняется от самоотвинчивания стопорной многолапчатой шайбой 5. Корпус закрыт крышками 6, в сквозных отверстиях которых установлены манжетные уплотнения. 7.

1213

Рис.3.11. Конструкция подшипникового

узла с радиальным подшипником

Рассмотрим порядок конструирования консольного вертикального вала с двумя подшипниками качения (рис. 3.12).

1. Верхний конец вала соединяют с валом редуктора стандартной муфтой. Если соединение валов подвижное (с помощью зубчатой или упругой втулочно-пальцевой муфты), то диаметр d1=(0,8...1)d. Длину этого участка вала принимают равной l1(1...1,5)d1 и уточняют по размерам муфты. В случае жесткого соединения валов продольно-разъёмной муфтой, его диаметр d1 рекомендуют принимать равным диаметру d выходного (тихоходного) вала редуктора.

2. Диаметр вала d2 под уплотнение (в крышке подшипникового узла) берут равным d1+(4...7).мм и округляют до ближайшего стандартного из ряда: 30,32,34,36,38,40,42,45,48,50, 53,56,60,67,67.75.80,85,90,95.100, 105, 110,120. Длина этого участка l2 определяется конструктивно с учётом размеров верхней крышки:

l2 (в+s) + 10 мм, где в - ширина манжеты, s = 5 - 8 мм - толщина крышки в месте установки манжеты. Размеры манжетных уплотнений выбирают по диаметру вала d2 (табл. 47). Остальные размеры крышки – см. стр.40.

3. Диаметр участка с резьбой под шлицевую гайку d3 = d2 + (2…4) мм должен быть согласован с размером резьбы в гайке (табл.17, прил.1). Длина данного участка l3(Н+S) + 5мм. Толщина шайбы S – табл.2.18, прил.1.

4. Следующий участок вала предназначен для посадки подшипника. Его диаметр d4 > d3 должен быть согласован с диаметром отверстия внутреннего кольца подшипника. На стадии эскизного проекта первоначально принимают шариковые радиально-упорные подшипники лёгкой серии (рис 3.13, табл. 49, прил.1). Длина этого участка вала l4 В + 5, где В - ширина подшипника.

5. Между подшипниками качения устанавливают распорную втулку, внутренний диаметр которой равен диаметру d4. Наружный диаметр втулки dвт = d4 + (6…8) мм. Длина lвт2D, где D - диаметр наружного кольца подшипника (табл.49, прил.1). Для удобства монтажа диаметр вала под втулкой принимают на 4 - 5 мм меньше значения d4.

s

s

s s s

s

Рис. 3.12. Конструкция подшипникового

узла с двумя радиально-упорными

подшипниками

6. Для упора нижнего подшипника диаметр вала увеличивают: d5 dвт. Длина l5 этого участка вала принимается конструктивно, аналогично l2, с учётом размеров нижней крышки подшипникового узла l5(в+s) + 10 мм. Размеры манжеты выбирают по табл. 47 прил.1 в зависимости от диаметра d5. Размеры крышки - см. пункт 2.

а

б

б)

Рис.3.13.Подшипники качения: а –

шариковый радиальный;

б – шариковый радиально-упорный; s

= 0,15(D-d);

Dш =

0,32(D-d)

7. Диаметр d6 следующего участка вала необходимо согласовать с диаметром отверстия в сальниковом или торцевом уплотнении (табл. 51,52 прил.1).

8. Участок вала d7 в месте посадки мешалки принимают равным диаметру отверстия в ступице мешалки dст (табл.43 – 46 прил.1, рис.5 – 6 прил.2).

П

а)

При конструировании однопролетного вала (см. рис.3.1 б,

3.2 б) диаметр посадочного участка вала должен соответствовать размеру d1 в концевой опоре скольжения (рис 3.17, табл. 53 прил.1).

Конструирование корпуса и крышек подшипникового узла. После определения геометрических размеров ступеней вала определяют размеры деталей, входящих в подшипниковый узел

(рис 3.11 и 3.12).

Толщину стенки корпуса подшипникового узла s принимают равной 10-12 мм. Диаметр резьбы винтов dв для крепления крышек к корпусу и их число z назначают в зависимости от наружного диаметра подшипника D:

|

D, мм |

80 - 90 |

100 - 140 |

150 - 200 |

|

dв ,мм |

М8 |

М10 |

М12 |

|

z |

4 |

6 |

6 |

Рис. 3.14. Крышка подшипникового узла

Размеры винтов приведены в табл. 15 прил.1. Наружный диаметр крышки Dк D + 4dв. Диаметр центров отверстий под винты Dв D + 2dв. Толщина крышки в месте установки винтов = 810 мм. Толщина крышки в месте установки манжеты 0 = 58 мм. Остальные размеры крышек (рис.3.14) зависят от размеров манжеты, размер l принимается конструктивно.

В конструкции, представленной на рис.3.12, для удобства монтажа подшипников часть внутренней поверхности корпуса (между торцами подшипников) выполняют на 2 мм больше, чем диаметр подшипника D, длина этой части корпуса равна длине распорной втулки. К корпусу приварен фланец толщиной = 10 мм с отверстиями d=1,1 dв для крепления подшипникового узла в стойке привода.