ТП в МС / к сведению / мат_лаб твердость

.docЛабораторная работа №3

«Измерение твердости металлов»

Цель работы: научиться определять твёрдость металлов и сплавов

различными методами.

К работе допущен:

Работу выполнил:

Работу защитил:

Твердостью называется способность материала оказывать сопротивление внедрению в него другого тела, не получающего остаточных деформаций. Для определения твёрдости в поверхность материала с определённой силой вдавливается тело (индентор), выполненное в виде стального шарика, алмазного конуса, пирамиды или иглы. В результате вдавливания под достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. По размерам получаемого на поверхности отпечатка судят о твёрдости материала.

Значения твердости зависят от метода измерений. На практике наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и метод микротвердости.

Измерение твердости по методу Бринелля

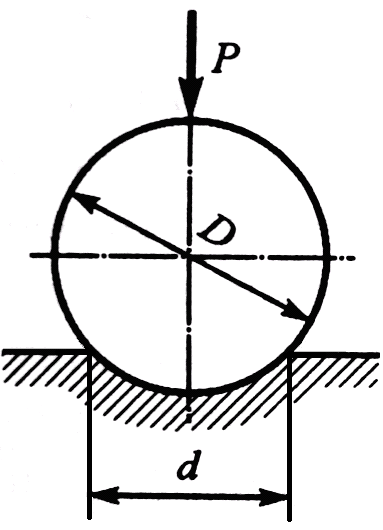

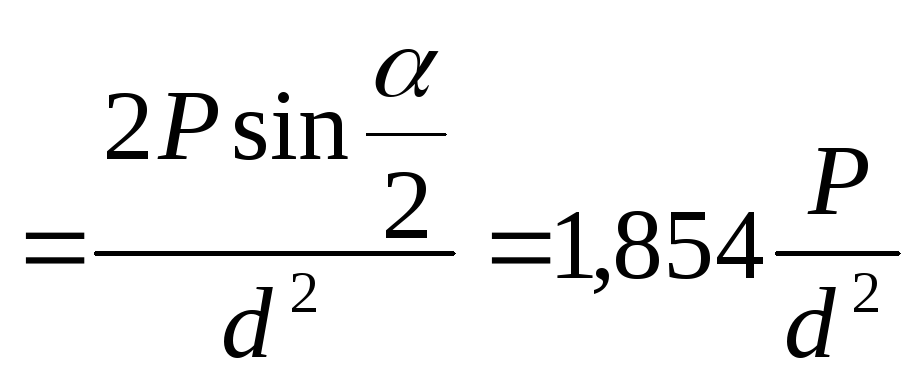

Твердость по Бринеллю (НВ) (ГОСТ 9012-59) определяется по диаметру отпечатка закалённого стального шарика, который медленно вдавливают в испытываемую поверхность под определенной нагрузкой Р (см. рис. 1).

HB![]() ,

,

где Р ‑ нагрузка, кгс; F ‑ площадь отпечатка, мм2; D ‑ диаметр шарика, мм; d ‑ диаметр отпечатка, мм.

Рис.1. Схема определения твердости металла по методу Бринелля:

Р ‑ нагрузка, кгс; D ‑ диаметр шарика, мм; d ‑ диаметр отпечатка, мм.

При измерении твердости шариком D = 10 мм, при Р = 3000 кгс с выдержкой t = 10 c обозначение твердости имеет вид, например, 185 НВ. При других условиях 185 НВ 5/750/30, где 5 – диаметр шарика (мм), 750 – нагрузка (кгс), 30 – время вдавливания (с).

По твердости можно определить другие характеристики металла, в первую очередь предел прочности σв . Установлено, что σв = k НВ, где k – коэффициент, зависящий от материала:

k = 0,34 для сталей с НВ 120…175,

k = 0,35 для сталей с HB 175…450;

k = 0,55 для меди, латуни и бронзы (отожженных);

k = 0,33…0,36 для алюминия и его сплавов.

Достоинство метода: отсутствие необходимости тщательной подготовки поверхности.

Недостатки: возможность испытания металлов с твердостью не выше 450 НВ во избежание деформации стального шарика и получения неточных результатов, метод не пригоден для измерения твёрдости тонких деталей, на контролируемой поверхности остается значительный отпечаток – поэтому метод Бринелля чаще применяется при измерении твёрдости заготовок.

Измерение

твердости по методу Роквелла

Измерение

твердости по методу Роквелла

Твёрдость по Роквеллу определяется по глубине вдавливания в испытываемую поверхность твёрдого наконечника (алмазного конуса или стального закаленного шарика), подвергающегося действию статической нагрузки (рис. 2) и выражается в условных единицах. Глубина отпечатка измеряется в самом процессе вдавливания, что значительно упрощает испытания. Нагрузка прилагается последовательно в две стадии: сначала предварительная Р0, обычно равная 10 кгс (для устранения влияния упругой деформации и различной степени шероховатости), а затем основная Р (рис. 2).

Рис.2. Схема определения твердости металла по методу Роквелла:

Р0 – предварительная нагрузка, кгс; Р ‑ общая нагрузка, кгс; h0 ‑ глубина внедрения наконечника в поверхность под давлением предварительной нагрузки, мм; h ‑ глубина внедрения под действием общей нагрузки, мм.

Твердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания (h – h0), а величину 100 – (h – h0) по черной шкале при измерении конусом и величину 130 – (h – h0) по красной шкале при измерении шариком.

Твёрдость может быть выражена по одной из трёх шкал:

-

шкала С ‑ вдавливается алмазный конус (имеющий угол при вершине 120º и радиус закругления 0,2 мм) под нагрузкой Р = 1500 Н (150 кгс); число твердости определяется по формуле HRC = 100 ‑ (h – h0)·0,002;

-

шкала В ‑ вдавливается стальной шарик диаметром 1,588 мм под нагрузкой Р = 1000 Н (100 кгс); число твердости определяется по формуле HRB = 130 ‑ (h – h0)·0,002;

-

шкала А ‑ вдавливается алмазный конус под нагрузкой Р = 600 Н (60 кгс); число твердости определяется по формуле HRА = 100 ‑ (h – h0)·0,002.

Числа твердости по Роквеллу не имеют размерности и того физического смысла, который имеют числа твердости по Бринеллю, однако можно найти соотношение между ними с помощью таблицы 1.

По шкале В измеряется твердость образцов из мягких материалов (60…230 HB) толщиной не менее 2 мм (отожженные стали и цветные сплавы). По шкале С измеряется твердость образцов из твердых материалов (230…700 HB) толщиной не менее 0,4 мм (закаленные и отпущенные стали, материалы средней твердости), поверхностных слоев толщиной более 0,5 мм. По шкале А измеряется твердость образцов из твердых материалов (230…700 HB) толщиной менее 0,4 мм, но не менее десятикратной глубины вдавливания, а также тонколистового материала.

При обозначении твердости по Роквеллу указывают число твердости, буквы HR, и шкалу измерения. Например, 40HRC, 65HRB, 70HRA, 40‑45HRC. Числа твёрдости при измерениях определяются непосредственно по соответствующим шкалам на приборе.

Преимущества

метода:

быстрота ‑ значение твердости

фиксируется непосредственно стрелкой

индикатора, при этом отпадает необходимость

в оптическом измерении размеров

отпечатка, возможность измерения

поверхностей с высокой твердостью, а

также малых и тонких образцов,

незначительное повреждение поверхности.

Преимущества

метода:

быстрота ‑ значение твердости

фиксируется непосредственно стрелкой

индикатора, при этом отпадает необходимость

в оптическом измерении размеров

отпечатка, возможность измерения

поверхностей с высокой твердостью, а

также малых и тонких образцов,

незначительное повреждение поверхности.

Недостатки метода: необходимость тщательной подготовки поверхности испытываемого образца.

Измерение твердости по методу Виккерса

Твердость по Виккерсу определяется по результатам измерения диагоналей отпечатка, получающегося в испытываемой поверхности при вдавливании алмазной четырехгранной пирамиды с углом при вершине α = 136º (см. рис.3).

Рис.3. Схема определения твердости металла по методу Виккерса:

Р ‑ нагрузка, кгс; d1 и d2 ‑ диагонали отпечатка, мм.

После снятия нагрузки вдавливания измеряются диагонали отпечатка d1 и d2. Число твердости по Виккерсу представляет собой нагрузку, приходящуюся на единицу поверхности пирамидального отпечатка.

HV ,

,

где

HV

‑ твёрдость по Виккерсу, Р

‑ нагрузка;

![]() ,

d1

и d2

‑ диагонали отпечатка, мм.

Обычно значение Р

принимают в пределах 50...1000 Н

(5...100 кгс).

Значения диагоналей измеряют на

микроскопе. Основными параметрами для

определения твёрдости по Виккерсу

являются: нагрузка – 30 кгс,

время выдержки для сталей – 10...15 с,

размерность числа твердости (кгс/мм2)

не ставится. Например, 420 HV

означает твёрдость, полученную при этих

параметрах. Если параметры отличаются

от основных (для цветных металлов

продолжительность выдержки индентора

под нагрузкой принимают 30 с)

то записываются, например, 450 HV10/15

– означает, что число твердости по

Виккерсу 450 получено при нагрузке 10 кгс

(98,1 Н), приложенной к алмазной пирамиде

в течение 15 с.

,

d1

и d2

‑ диагонали отпечатка, мм.

Обычно значение Р

принимают в пределах 50...1000 Н

(5...100 кгс).

Значения диагоналей измеряют на

микроскопе. Основными параметрами для

определения твёрдости по Виккерсу

являются: нагрузка – 30 кгс,

время выдержки для сталей – 10...15 с,

размерность числа твердости (кгс/мм2)

не ставится. Например, 420 HV

означает твёрдость, полученную при этих

параметрах. Если параметры отличаются

от основных (для цветных металлов

продолжительность выдержки индентора

под нагрузкой принимают 30 с)

то записываются, например, 450 HV10/15

– означает, что число твердости по

Виккерсу 450 получено при нагрузке 10 кгс

(98,1 Н), приложенной к алмазной пирамиде

в течение 15 с.

Условия проведения измерений. Поверхность образца для испытаний должна иметь шероховатость Ra<0,32 и быть свободной от окисной плёнки и посторонних веществ. Опорная поверхность приборного столика должна быть чистой. Температура испытаний 20°+5°С.

Преимущества метода: возможность измерения твёрдости очень твердых и тонких изделий (толщиной менее 0,3 мм), поверхностных слоев деталей, покрытий.

Недостатки метода: высокие требования к чистоте и шероховатости поверхности испытываемого образца.

Практическая часть

Заключение